Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фазы и структурные составляющие системы железо – углерод.Содержание книги Поиск на нашем сайте

ЛАБОРАТОРНАЯ РАБОТА №1 «Микроструктуры углеродистых и легированных сталей и сплавов» Цель работы: изучить разновидности структур различных сталей и сплавов. Оборудование и материалы: Металлографический микроскоп МКИ-2М-1, образцы различных сталей и сплавов, травильный раствор, компьютерный комплекс для металлографии. Сведения из теории. Основные понятия теории сплавов. Ввиду разнообразных специфических свойств в технике обычно применяют сплавы различных химических элементов. Сплавами называют вещества, полученные преимущественно сплавлением нескольких металлов или металлов с неметаллами. Для сплавов характерен в основном металлический тип связи. Компонентами называются вещества, образующие систему. Компонентами могут быть металлы и неметаллы, а также устойчивые, т.е. не диссоциирующие на составные части в рассматриваемом интервале температур, вещества – химические соединения. Так, для цветных сплавов часто компонентами являются металлы (например, медь с цинком образует латунь), а для железоуглеродистых – металлы с неметаллами (железо с углеродом образуют чугун, сталь). Компонент, преобладающий в сплаве, называется основным. Компоненты, введённые в сплав для придания нужных ему свойств, называются легирующими. Компоненты в сплавах могут образовывать следующие фазы: 1). жидкие растворы; 2). твердые чистые металлы; 3). твердые растворы; 4). химические соединения. Фазой называют однородную часть системы, имеющую одинаковый состав, одно и то же агрегатное состояние, и отделённую от остальных частей системы поверхностью раздела, при переходе через которую структура и свойства вещества меняются скачкообразно. Совокупность фаз, находящихся в равновесии при определённых внешних условиях (давлении, температуре), называют системой. Для нас представляют интерес твердые растворы замещения и внедрения. Твердый раствор замещения образуется замещением части атомов растворителя в его кристаллической решетке атомами растворенного компонента. Если оба компонента имеют однотипные кристаллические решетки, а атомные диаметры отличаются не более чем на 18%, то возможна неограниченная растворимость, например, для сплавов железо - хром, золото - серебро и др.

Твердый раствор внедрения образуется путем внедрения атома растворенного компонента в междоузлие (пустоты) кристаллической решетки. В гранецентрированной кубической (ГЦК) решетке (рис. 1) такая пустота находится в центре куба. В объемноцентрированной кубической (ОЦК) решетке (рис. 2) центр пустоты находится на грани. Твердые растворы внедрения характерны для составов металлов с элементами 1-го и 2-го периодов, имеющих малые атомные диаметры (С, В, N). Концентрация элементов в твердом растворе обычно невелика.

Образование твердых растворов сопровождается искажением кристаллической решетки растворителя. Это искажение тем больше, чем больше разница в размерах атомов и строении их кристаллических решеток, чем выше концентрация растворенного компонента. При чрезмерном искажении решетки дальнейшая растворимость становится невозможной. Наступает предельная растворимость, при которой дополнительно вводимые атомы не могут войти в решетки и образуют самостоятельную фазу с кристаллической решеткой, отличной от решетки растворителя. Химические соединения образуются при сплавлении различных металлов или металлов с неметаллами, а также при выделении из твердых растворов из-за понижения растворимости второго компонента. Химическое соединение - это кристаллическое тело, имеющее кристаллическую решетку с упорядоченным расположением атомов, которая отлична от решеток элементов, образующих это соединение. Химические соединения, как и чистые металлы, имеют постоянную температуру плавления и, как правило, обладают большой твердостью и хрупкостью. Механическая смесь - это гетерофазная структура, образующаяся из нескольких компонентов, когда при кристаллизации компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическое взаимодействие с образованием соединения. Механические смеси могут состоять из кристаллов (зерен) чистых компонентов, насыщенных твердых растворов и химических соединений. При образовании механической смеси кристаллические решетки фаз не изменяются.

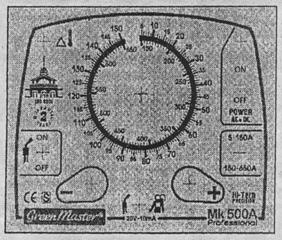

Рис. 3. Диаграмма состояния системы железо – углерод. Механическая смесь двух видов кристаллов, одновременно кристаллизующихся из жидкости, называется эвтектикой. Механическая смесь двух видов кристаллов, одновременно кристаллизующихся из твердого раствора, называется эвтектоидом. Структура – взаимное расположение фаз в сплаве, их форма и размеры. Структурные составляющие сплава – обособленные части сплава, имеющие одинаковое строение и характерные свойства. ЛАБОРАТОРНАЯ РАБОТА №2 «Источники питания для ручной электродуговой сварки» Цель работы: ознакомиться с источниками питания и изучить структурную и электромагнитную схемы трансформатора, научиться снимать внешнюю характеристику и уметь настраивать сварочный трансформатор на заданные ток и напряжение. Сведения из теории. Рис. 1. Блок-схема инверторного источника питания. В инверторных источниках питания напряжение от силовой лини преобразуется в постоянное входным выпрямителем (рис. 1). Инвертор преобразует его в переменное частотой до 100000 Гц. Далее напряжение подается на понижающий высокочастотный трансформатор. Через диодный выпрямитель и сглаживающий дроссель подключается электрод. В Беларуси инверторные источники питания предлагаются шведской фирмой «ESAB» которые имеют диапазон изменения сварочного тока 5…250 А при массе источников 5,5…11 кг. Лучшие характеристики имеет сварочный аппарат «Грин Мастер» МК 500А российского производства.

Характеристики «Грин Мастер» МК 500А: Сварочный ток –постоянный, пульсирующий, импульсный 5-650 А; масса – 7,5 кг; температура среды — -55 +1250С; возможна работа от аккумуляторов. Сварочные трансформаторы. Трансформатор – это аппарат, преобразующий переменный ток одного напряжения в переменный ток другого напряжения. Трансформатор представляет собой сердечник из магнитомягкой стали с двумя обмотками. Обмотка, к которой подводиться напряжение, называется первичной, а обмотка, к которой подключается потребитель – вторичной. Между числом витков в обмотках и напряжением на входе и выходе трансформатора существует строгая зависимость. Напряжение на входе во столько раз отличается от напряжения на выходе, во сколько раз число витков в первичной обмотки больше числа витков во вторичной обмотке. Число, показывающее во сколько раз количество витков одной обмотки, а соответственно, во сколько раз первичное напряжение отличается от вторичного, называется коэффициентом трансформациии. Трансформаторы, у которых вторичное напряжение меньше первичного, называются понижающими. Именно таким являются сварочный трансформатор. Изменение величины сварочного тока в трансформаторах может осуществляться путём изменения числа витков в первичной и вторичной обмотках (применяется только для диапазонов регулирования) или путём изменения индуктивного сопротивления сварочной цепи. Индуктивное сопротивление может изменяться за счёт изменения величины воздушного зазора в магнитопроводе, за счёт изменения расстояния между первичной и вторичной обмотками, за счёт введения магнитного шунта и др. Сварочные трансформаторы подразделяются на четыре основные группы: сварочные трансформаторы с отдельным дросселем, сварочные трансформаторы с подвижным шунтом, сварочные трансформаторы с увеличенным магнитным рассеянием и подвижной обмоткой.

Сварочные аппараты с отдельным дросселем (рис.4) состоят из понижающего трансформатора и дросселя (регулятора тока). Трансформатор имеет сердечник (магнитопровод) 2 из пластин, отштампованных из тонкой трансформаторной стали, толщиной 0,5 мм. На сердечнике расположены первичная 1 и вторичная 3 обмотки. Первичная обмотка из изолированной проволоки подключается к сети переменного тока напряжением 220 или 380 В.

Во вторичной обмотке, изготовленной из медной шины, индуцируется напряжением 60…70 В. Последовательно с вторичной обмоткой в сварочную цепь включена обмотка 4 (из голой медной шины) дросселя. Обмотка имеет асбестовые прокладки, пропитанные теплостойким лаком. Сердечник дросселя также набран из пластин тонкой трансформаторной стали и состоит из двух частей: неподвижной 5, на которой расположена обмотка дросселя и подвижной 6. Изменяя зазор “а” между неподвижным и подвижным магнитопроводами изменяют индуктивное сопротивление дросселя и, тем самым, ток в сварочной цепи. При увеличении зазора магнитное сопротивление магнитопровода дросселя увеличивается, магнитный поток ослабевает, уменьшается ЭДС самоиндукции катушки и её индуктивное сопротивление. Это приводит к возрастанию сварочного тока. При уменьшении зазора сварочный ток уменьшается. По такой схеме изготовлены сварочные трансформаторы типа СТЭ. Сварочные трансформаторы со встроенным дросселем имеют электромагнитную схему, представленную на рис. 5.

Магнитопровод трансформатора состоит из основного сердечника 1, на котором расположена первичная 2 и вторичная 5 обмотки собственно трансформатора и добавочного сердечника 3 с обмоткой 4 дросселя. Добавочный магнитопровод расположен над основным и состоит из неподвижной и подвижной частей, между которыми устанавливается необходимый воздушный зазор ”а“. Сварочный ток регулируют изменяя зазор “а”: чем больше зазор “а”, тем больше сварочный ток. Конструктивную схему со встроенным дросселем имеют трансформаторы типа СТН и ТСД. Преимущества трансформаторов этого типа больше по сравнению с трансформатором типа СТЭ, кроме однокорпусного исполнения, - меньшие габариты и масса. Однако они не лишены недостатков, присущих трансформаторам с отдельным дросселем. Недостатком этих источников является неустойчивая работа при сварке на малых токах из-за вибрации подвижного пакета дросселя, вызываемая значительными электродинамическими усилиями.

Эти усилия возникают при замыкании дугового промежутка в момент перехода капли расплавленного металла с электрода в сварочную ванну. Конструктивная схема сварочного аппарата с увеличенным магнитным рассеянием и подвижной обмоткой показана на рис. 6b. Такую схему имеют трансформаторы типа ТС и ТД. Трансформатор имеет магнитопровод, на обоих стержнях которого расположены по две катушки: одна с первичной обмоткой 1, а вторая – со вторичной 2. Катушки первичной обмотки закреплены неподвижно в нижней части сердечника, а катушки вторичной обмотки перемещаются по стержню с помощью винтовой пары. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. При увеличении этого расстояния магнитный поток рассеяния возрастает, а сварочный ток уменьшается. К трансформаторам с повышенным магнитным рассеянием относятся трансформаторы типа ОТАН и СТШ, принципиальная конструктивная схема которых показана на рис. 6а. В этих трансформаторах магнитное рассеяние создаётся на счёт подвижного магнитного шунта 3, помещённого между стержнями трансформатора. При выдвижении магнитного шунта за пределы магнитопровода рассеяние уменьшается, что приводит к увеличению сварочного тока.

При электродуговой сварке имеют дело с системой состоящей из источника питания и сварочной дуги. Установившейся режим работы этой системы определяется точкой А пересечения внешней характеристики источника питания 2 и статической вольт-амперной характеристики дуги 1 (рис. 7). Внешняя характеристика источника питания – это график зависимости между напряжением на зажимах источника питания и током, отдаваемым источником. Характеристика источников питания сварочной дуги может быть крутопадающей 1, пологопадающей 2 и жёсткой 3 (рис. 8). График статической вольт-амперной характеристики (ВАХ) дуги характеризуется тремя участками (рис. 7): I – малореализуемый на практике, II – применяемый для ручной дуговой сварки, III – применяемый для сварки в среде углекислого газа; 3,1 – статические вольтамперные характеристики дуги (соответственно большей и меньшей длины дуги).

Для построения характеристики источника питания необходимо изменять длину дуги от холостого хода до короткого замыкания и для каждой длины дуги измерять по приборам напряжения дуги и сварочный ток. Полученные данные свести в таблицу и построить график Ug=i(ICB). Трансформатор сварочный с нормальным магнитным рассеянием и дросселем на общем магнитопроводе работает в следующих режимах: холостой ход (ХХ), режим нагрузки (РН), режим короткого замыкания (КЗ). В режиме холостого хода трансформатора в магнитопроводе действует только магнитный поток собственно трансформатора, который индуцирует во вторичных обмотках трансформатора ЭДС самоиндукции. Так как собственно трансформатор имеет нормальное рассеяние, то ЭДС самоиндукции U2 - величина постоянная. Напряжение на выходе вторичных обмоток собственно трансформатора и на выходе сварочного трансформатора U2 приблизительно равны 65 В:

U2=Ug=UX=65 B В режиме КЗ замкнута цепь сварочного тока и поэтому в магнитопроводе сварочного трансформатора действуют два магнитных потока: трансформатора и дросселя. Магнитный поток трансформатора индуктирует во вторичных обмотках трансформатора напряжение, а магнитный поток дросселя индуцирует в обмотке дросселя ЭДС самоиндукции дросселя Ес.др, поэтому: Ug=UK=U2–Eс.др. Режим КЗ сварочного трансформатора является рабочим и поэтому токи короткого замыкания ограничены по значению, причем ограничение в сварочном трансформаторе токов короткого замыкания достигается за счёт ЭДС самоиндукции дросселя, которая направлена встречно вторичному напряжению. В момент короткого замыкания на дуге напряжение на выходе сварочного трансформатора составляют 10…15 В. Изменение тока КЗ достигается за счёт изменения зазора в магнитопроводе дросселя; с увеличением зазора индуктивное сопротивление дросселя уменьшается и поэтому ток КЗ возрастает; с уменьшением зазора индуктивное сопротивление дросселя возрастает и поэтому ток КЗ уменьшается. В режиме нагрузки горит сварочная дуга и проходит ток по обмотке дросселя. Поэтому в режиме нагрузки в магнитопроводе дросселя действуют те же магнитные потоки, что и в режиме короткого замыкания: Ug=U2–Ес.др. Способы настройки сварочного трансформатора на режим ручной дуговой сварки по току и напряжению. Сварочный ток влияет на глубину провара основного металла. Сварочный ток можно изменить за счёт длины дуги и за счёт регулировки источника питания. При ручной дуговой сварке неизбежны колебания длины дуги. Поэтому применяют источники питания с крутопадающими внешними характеристиками, что обеспечивает незначительные изменения тока (глубины провара) при колебаниях длины дуги (рис. 9). Сварочный ток можно существенно изменить при постоянной длине дуги за счёт регулировки источника. В сварочном трансформаторе с дросселем на общем магнитопроводе регулируют зазор в магнитопроводе дросселя (каждая внешняя характеристика источника соответствует определённому положению его регулирующего устройства, рис. 9). Длина дуги (напряжения дуги) при ручной дуговой сварке поддерживается вручную.

ЛАБОРАТОРНАЯ РАБОТА №3 "Устройство сварочного трактора и настройка его на Цель работы: изучить назначение и устройство сварочного трактора, а также его настройку по току, напряжению и скорости сварки; установить влияние параметров режима сварки на возможные результаты. Сварка под флюсом - дуговая сварка, осуществляемая с использованием плавящегося электрода и введением в зону дуги для создания защиты от воздействия окружающей среды гранулированного (зернистого) флюса, слой которого полностью закрывает дугу и, частично расплавляясь, создает вокруг нее подвижную защитную оболочку, перемещающуюся вместе с дугой. Таблица 1. Возможные результаты сварки.

ЛАБОРАТОРНАЯ РАБОТА №4 «Изучение технологии газовой сварки» Цель работы: ознакомиться с оборудованием для газовой сварки; изучить влияние режима на результаты газовой сварки. Сведения из теории. Газовая сварка – это сварка плавлением, при которой источником тепла является высокотемпературное пламя, образующееся в результате сгорания горючего газа в смеси с техническим кислородом. Для производства работ по газовой сварке сварочные посты должны иметь следующее оборудование и инвентарь: ацетиленовый генератор или баллон с горючим газом; кислородный баллон; редукторы (кислородный и для горючего газа); сварочную горелку с набором сменных наконечников; шланги для подачи горючего газа и кислорода в горелку; комплект инструментов; очки с защитными стеклами, спецодежду для сварщика.

Рис. 1. Принципиальные схемы ацетиленовых генераторов: типов «карбид в воду» (а), «вода на карбид» (б), «сухое разложение» (в), «вытеснение» (г), «вода на карбид – вытеснение» (д). Ацетиленовые генераторы предназначены для получения ацетилена при взаимодействии карбида кальция с водой. Согласно ГОСТ 5190-78* ацетиленовые генераторы подразделяются: - по давлению вырабатываемого ацетилена – на два типа: генераторы низкого давления (до 0,01 МПа); генераторы среднего давления (0,15 МПа); - по способу применения – на передвижные и стационарные; - по способу взаимодействия карбида кальция с водой – на системы: КВ – «карбид в воду»; ВК – «вода на карбид»; К – «контактный». Схемы систем ацетиленовых генераторов приведены на рис. 1. Водяные предохранительные затворы. Обязательной принадлежностью ацетиленовых генераторов являются водяные затворы, которые служат для предохранения аппарата от обратного удара, а также от проникновения кислорода из горелки и атмосферного воздуха. Обратным ударом называют воспламенение ацетилено-кислородной смеси в каналах горелки с распространением пламени внутри ацетиленового шланга в направлении, противоположном нормальному движению ацетилена. В этом случае, если на своем пути пламя не встретит препятствия, оно может проникнуть в газообразователь генератора и вызвать взрыв. Не менее опасным является проникновение в газообразователь кислорода и воздуха. По максимальному давлению поступающего в них ацетилена ацетиленовые водяные предохранительные затворы разделяются на затворы низкого давления и среднего давления. На рис. 2 а, б изображена схема действия водяного затвора открытого типа, применяемого в генераторах низкого давления. При нормальной работе (а) ацетилен поступает в затвор по трубке 4. На нижнем конце газоподводящей трубки имеются отверстия, над которыми расположен рассекатель 8. Газ проходит через слой воды в верхнюю часть корпуса затвора 1 и через ниппель 6 может поступать к горелке или резаку. Вода в затворе наливается до уровня контрольного крана 7.

При обратном ударе (б) повышенным давлением газов вода вытесняется в предохранительную трубку 2 иоткрытую воронку 5. При уровне воды в затворе ниже конца предохранительной трубы продукты взрыва выбрасываются в атмосферу. Ацетилен также может поставляться к сварочному посту в ацетиленовых баллонах вместимостью 40 л, в которых при максимальном давлении 1,9 МПа содержится 5,5 м3 ацетилена. Для безопасного хранения и транспортировки ацетилена баллон заполнен пористым активированным углем, пропитанный ацетоном, в котором растворяется ацетилен. Баллон окрашен в белый цвет. Кислород к посту сварки подается от кислородного баллона, вместимостью 40 л, в котором при максимальном давлении 15,15 МПа содержится 6 м3 кислорода. Баллон окрашен в голубой цвет. Сварочная горелка является основным инструментом газосварщика. Она предназначена для правильного смешивания горючего газа или паров горючей жидкости с кислородом и получения устойчивого сварочного пламени требуемой мощности. Все существующие конструкции горелок можно классифицировать следующим образом: 1) по способу подачи газа в смесительную камеру – на инжекторные и безинжекторные; 2) по мощности пламени – микро мощности, малой мощности, средней мощности, большой мощности; 3) по назначению – на универсальные и специализированные.

Инжекторные горелки (рис. 3) работают на ацетилене низкого и среднего давления. По шлангу и трубке 6 к вентилю 5 и через него в инжектор 4 поступает кислород. Вытекая с большой скоростью из инжектора в смесительную камеру 3, струя кислорода создает разрежение, вызывает подсос ацетилена по трубке 7 при открытом вентиле 8. Полученная смесь по трубке наконечника 2 поступает в мундштук 1 и, выходя в атмосферу, при сгорании образует сварочное пламя. Безынжекторными являются горелки, в которых оба газа – кислород и ацетилен – поступает под одинаковым давлением (0,05…0,1 МПа) и обеспечивают постоянный состав горючей смеси даже при очень сильном нагревании наконечника.

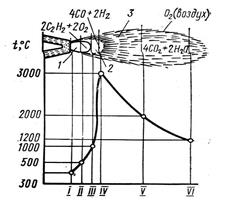

В комплект горелок входят ствол и сменные наконечники. Наконечники от №1 до №7 позволяют устанавливать соответствующую мощность пламени для сварки металла толщиной 0,5…30 мм. Редукторы (рис. 4) служат для понижения давления газа, поступающего из баллона, до рабочего и поддержания этого давления постоянным в процессе сварки. Редукторы для сжатых газов позволяют устанавливать рабочее давление для кислорода — от 0,1 до 1,5 МПа и для ацетилена — от 0,02 до 0,15 МПа. На рис. 4 показана схема устройства и работы кислородного редуктора наиболее распространенного типа. Газ из баллона входит в камеру высокого давления редуктора через штуцер 7. При нерабочем положении клапан 6 запирается эбонитовым уплотнителем, который прижимается к седлу клапана запорной пружиной 10. Внутренняя часть корпуса редуктора 3 разделена резиновой мембраной 4, которой ограничивается камера низкого давления 5 редуктора. Чтобы открыть редуктор, т. е. пропустить газ из камеры высокого давления, пользуются регулирующим винтом 1. При ввинчивании в корпус редуктора винт 1 нажимают через главную пружину 2 и мембрану на штифт 13, которым и открывается клапан 6. Как только давление газа в рабочей камере преодолеет усилие главной пружины 2, штифт 13 переместится вниз и запорная пружина 10 вновь закроет клапан 6. При отборе газа из редуктора через вентиль 12 давление в рабочей камере снизится, штифт 13 под действием главной пружины 2 преодолеет сопротивление запорной пружины 10 и, переместившись вверх, откроет клапан 6. Таким устройством обеспечивается саморегулирующее действие редуктора в течение всего времени работы. Изменение величины давления газа в рабочей камере регулируется винтом 1. Редукторы снабжаются манометрами высокого 8 и низкого 9 давлений, а также предохранительным клапаном 11. Кислородный редуктор имеет накидную гайку для присоединения к баллону. Шланги служат для подвода к резаку (горелке) газообразного или жидкого горючего. Изготовляются они из вулканизированной резины с одним или несколькими слоями прокладок из хлопчатобумажной ткани. Шланги для кислорода рассчитаны на рабочее давление до 1 МПа, для горючих газов – до 0,3 МПа. Для сварки применяются шланги с внутренним диаметром 9,5 мм и наружным – 17,5…22 мм. Длина шлангов должна быть не менее 5 м. При использовании в качестве горючего керосина или бензина применяют шланги из специальной бензостойкой резины. Закрепление шлангов на ниппелях горелки, резака, редуктора или газогенератора производится при помощи металлических хомутиков. Ацетилено-кислородное пламя обладает наиболее высокой температурой по сравнению с пламенем любого другого газа. Поэтому оно нашло самое широкое распространение. Структура ацетилено-кислородного пламени схематично представлена на рис. 5. В пламени можно различать три зоны: ядро, среднюю восстановительную зону и факел-окислительную зону.

Ядро представляет собой механическую смесь сильно нагретого кислорода и диссоциированного (разложенного) ацетилена. Ядро выделяется резкими очертаниями и ярким свечением. Горение начинается на внешней оболочке ядра и продолжается во второй зоне по реакции, углерод сгорает не полностью. Водород в этой зоне не окисляется. Полностью сгорает углерод и горит водород в третьей зоне пламени за счет кислорода воздуха. Для полного сгорания одного объёма ацетилена требуется 2,5 объёма кислорода; один объём поступает из кислородного баллона и 1,5 – из воздуха. Распределение температуры по оси ацетилено-кислородного пламени показано на рис. 5. Максимальная температура пламени, достигающая 3000 градусов, находится на расстоянии 2…6 мм от конца ядра. Для сварки различных металлов требуется определённый вид сварочного пламени в зависимости от объёмного соотношения подаваемых в горелку газов – нормальное, окислительное, науглероживающее. Газосварщик регулирует и устанавливает вид сварочного пламени на глаз. Для сварки низкоуглеродистой стали применяют нормальное пламя, при сварке чугунов – науглероживающее, при сварке алюминия – нормальное или с небольшим избытком ацетилена. При ручной сварке сварщик держит в правой руке сварочную горелку, а в левой – присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы свариваемые кромки находились в восстановительной зоне на расстоянии 2…6 мм от конца ядра, конец присадочной проволоки должен находиться в восстановительной зоне или в сварочной ванне. Скорость нагрева регулируется изменением угла наклона (a) мунштука к поверхности свариваемого материала (рис. 6). Величина угла выбирается в зависимости от толщины и рода свариваемого материала. Чем толще металл и больше его теплопроводность, тем больше угол наклона мундштука горелки к поверхности свариваемого материала.

Способы газовой сварки. Ручная газовая сварка может выполняться левым или правым способом. Левый способ (рис. 7, а) заключается в том, что горелку перемещают справа налево, а присадочную проволоку размещают впереди горелки. Пламя сварочной горелки направлено от шва на несваренные кромки металла и не препятствует наблюдению сварщика за формой и размерами шва; однако при этом способе снижается эффективность использования тепла пламени. Способ применяется для сварки металла толщиной до 5 мм. При правом способе (рис. 7, б) горелку перемещают слева направо, а присадочная проволока движется вслед за горелкой. Пламя сварочной горелки направлено на шов, что обеспечивает лучшую защиту шва от окружающего воздуха и его замедленное охлаждение. При этом способе сварки улучшается эффективность использования тепла пламени, но несколько затрудняется наблюдение сварщика за формообразованием шва. Правый способ применяется для сварки металла толщиной более 5 мм. Диаметр присадочной проволоки при сварке металла толщиной до 15 мм левым способом определяют по формуле d=s/2+1, где s – толщина свариваемой стали, мм. При правом способе диаметр проволоки берут равным половине толщины свариваемого металла. При сварке металла толщиной более 15 мм применяют проволоку диаметром 6…8 мм. Для получения сварочного шва с высокими механическими свойствами необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление перемещения её по свариваемому шву. Подготовка кромок заключается в очистки их от масла, окалины и других загрязнений, разделке под сварку и прихватку короткими швами. Стыковые соединения являются для газовой сварки наиболее распространённым видом соединений. Металлы толщиной до 2 мм сваривают встык с отбортовкой кромок без присадочного материала или встык без разделки кромок и без зазора, но с присадочным материалом. Металл толщиной 2…3 мм сваривают встык без разделки кромок, но с зазором между ними. При сварке металла толщиной более 5 мм применяют V- или X-образную разделку кромок. Нахлёсточные и тавровые соединения допустимы только при сварке металла толщиной менее 3 мм, т.к. при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле. Швы накладывают одно – и многослойные. При толщине металла до 6…8 мм применяют однослойные швы, до10 мм – швы выполняют в два слоя, а при толщине металла более 10 мм – швы свариваются в три слоя и более. Перед наложением очередного слоя, поверхность предыдущего слоя должна быть хорошо очищена металлической щёткой. Сварку производят короткими участками. При многослойной сварке зона нагрева меньше, чем при однослойной. Низкоуглеродистые стали сваривают газовой сваркой без особых затруднений. Сварка выполняется нормальным пламенем. Присадочным материалом служит сварочная проволока марок Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С. Среднеуглеродистые стали свариваются удовлетворительно, однако при сварке возможно образование в сварном шве и зоне термического влияния закалочных структур и трещин. Сварку выполняют слегка науглероживающим пламенем, так как даже при небольшом избытке в пламени кислорода происходит существенное выгорание углерода. Присадочным материалом служат марки сварочной проволоки, указанные для малоуглеродистой стали, и проволока марки Св – 12ГС. После сварки можно рекомендовать проковку металла шва в горячем состоянии, а затем нормализацию с температурой 800 – 900 градусов С. при этом металл приобретает достаточную пластичность и мелкозернистую структуру. Таблица 1. Возможные результаты газовой сварки.

ЛАБОРАТОРНАЯ РАБОТА №5 «Изучение технологии кислородной и плазменно-дуговой резки металла» Цель работы: ознакомиться с термической резкой строительных материалов; изучить режимы кислородной резки; изучить плазменно-дуговую резку и её возможные результаты. Сведения из теории. Термическая резка в строительстве используется как для резки металлов, так и бетона и железобетона. В частно

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 309; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.96.135 (0.01 с.) |

Рис. 2. «Грин Мастер» МК 500А.

Рис. 2. «Грин Мастер» МК 500А.

Рис. 3 Лицевая панель «Грин Мастер» МК 500А.

Рис. 3 Лицевая панель «Грин Мастер» МК 500А.

Рис. 4. Конструктивная схема и внешний вид трансформатора с отдельным дросселем.

Рис. 4. Конструктивная схема и внешний вид трансформатора с отдельным дросселем.

Рис. 5. Конструктивная схема и внешний вид трансформатора со встроенным дросселем.

Рис. 5. Конструктивная схема и внешний вид трансформатора со встроенным дросселем.

Рис. 6 Конструктивные схемы трансформаторов:a - с подвижным магнитным шунтом; b - с подвижной обмоткой.

Рис. 6 Конструктивные схемы трансформаторов:a - с подвижным магнитным шунтом; b - с подвижной обмоткой.

Рис. 7. Статическая вольт-амперная характеристика дуги (1, 3) и внешняя характеристика источника питания.

Рис. 7. Статическая вольт-амперная характеристика дуги (1, 3) и внешняя характеристика источника питания.

Рис. 8. Характеристики источников питания сварочной дуги.

Рис. 8. Характеристики источников питания сварочной дуги.

Рис. 9. Изменение сварочного тока: DI1 – при колебаниях длины дуги; DI2 – при изменении зазора дросселя.

Рис. 9. Изменение сварочного тока: DI1 – при колебаниях длины дуги; DI2 – при изменении зазора дросселя.

Рис. 2. Схемы водяных предохранительных затворов, низкого давления:

а – нормальная работа; б – обратный удар;

1 – корпус, 2 – предохранительная трубка, 3 – запорный вентиль, 4 – газоподводящая трубка, 5 – воронка, 6 – отборный ниппель, 7 – контрольный кран, 8 – рассекатель.

Рис. 2. Схемы водяных предохранительных затворов, низкого давления:

а – нормальная работа; б – обратный удар;

1 – корпус, 2 – предохранительная трубка, 3 – запорный вентиль, 4 – газоподводящая трубка, 5 – воронка, 6 – отборный ниппель, 7 – контрольный кран, 8 – рассекатель.

Рис. 5. Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине.

Рис. 5. Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине.

Рис. 6. Наклон горелки при сварке металла различной толщины.

Рис. 6. Наклон горелки при сварке металла различной толщины.

Рис. 7. Схемы способов газовой сварки: а – левый, б – правый.

Рис. 7. Схемы способов газовой сварки: а – левый, б – правый.