Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сортировка деталей по годности.Содержание книги Поиск на нашем сайте

После промывки и сушки детали осматривают с целью установления степени износа и возможности дальнейшего использования. Оценку пригодности деталей осуществляют по специальным техническим условиям наружным осмотром или с помощью мерительных инструментов, контрольных приспособлений, приборов и специальной аппаратуры. Технические условия содержат перечень возможных дефектов деталей и способы их обнаружения с указанием необходимых для этого контрольных инструментов, приборов или приспособлений, а также браковочные карты. Карты содержат признаки износа, при которых детали относят к годным для повторного использования без ремонта, подлежащим ремонту ■ или окончательной выбраковке. Браковочные карты составляют по форме 1.

Результаты проверки детален заносят в ведомость дефекта-ции (форма 2). Ведомость дефектации является основным документом д.'я планирования работы цехов и участков, занимающихся восста-

иовлснием деталей, лля технических и экономических анализов конструкций машин, а также для установления сроков службы деталей. При проверке и сортировке бывшие в употреблении детали йелят на три группы: 1) годные детали, износ которых лежит в пределах допускаемых величин, предусмотренных браковочными картами. На каж-

дой годной детали ставят клеймо контролера и направляют на сборку или на склад годных деталей; ... 2) детали, износ и повреждения которых могут быть устранены. Эти детали маркируют условными знаками (цифрами или красками различных цветов) в зависимости от требуемого способа восстановления и направляют в ремонт;

3) детали, окончательно забракованные вследствие полного износа или серьезных повреждений, а восстановление их невозможно или экономически нецелесообразно. Их сортируют по Маркам металла и направляют на склад металлолома. Восстановлению не подлежат: подшипники качения с повреждениями дорожек обойм, шариков и роликов, коррозии рабочих поверхностей, при наличии оспин и отслоений на рабочих поверхностях, а также в случае износа посадо.чных мест обойм; болты, винты, шпильки, пробки и гайки с сорванными резьбами; пружинные шайбы и пружинные кольца в случае наличия Статочных деформаций или изломов; порванные или растянутые уплотнения из кожи, фетра и резиновой смеси, прокладки из неметаллических материалов; шпонки, имеюшие остаточные деформации или уменьшенные Размеры. Дефекты деталей, подлежащих восстановлению, должны быть Легко устраняемы недорогими и надежными способами. 9? § 15. Восстановление деталей механической обработкой ' Ремонтные размеры. Ремонт изношенных деталей заключается в восстановлении их первоначальных или установлении нп вых (ремонтных) размеров, а иногда и форм. Ремонтными наз! ваются размеры, устанавливаемые для отремонтированной дег ли и отличающиеся от проектных. Известны два вида ремонтных размеров: стандартные, свободные. Стандартные ремонтные размеры устанавливают д i; тех деталей или сопряжений, величина износа которых заранее известна. Свободными называют ремонтные размеры деталей,)станавливасмые в каждом конкретном случае по фактическим износам сопрягаемых деталей. Ими пользуются для сохранения крупных, дорогостоящих деталей. В зависимости от степени износа деталь может иметь несколько ремонтных размеров. Очередной ремонтный размер ва.-а определяют по формуле d?n = dH-2n{b' + 6y где dPfl —ремонтный размер вала, мм; dH — номинальный диаметр шейки вала до износа, мм; п — порядковый помер ремонтного размера; б' — допустимая величина износа детали на одну стороп\, мм; 6" — припуск на обработку при ремонте на одну сторон;, мм. Отверстия (подшипники и прочее) для такого вала делают тоже с соответственно уменьшенными размерами.

В том случае, если необходимо сохранить деталь с отверстием, то его очередной ремонтный диаметр (мм) ЯРя = ^+2«(6' + 6"). Зпая допустимую, величину износа б', можно разработав систему стандартных ремонтных размеров для каждой детали Количество очередных ремонтов детали пе беспредельно. Опп зависит от величины допустимых (предельных) ремонтных ра меров. На их выбор оказывает влияние необходимая прочное, ь детали, глубина цементационного или закаленного слоя, прочность и размеры сопряженных деталей. Восстановление деталей механической обработкой. Наиболее простым способом ремонта сопрягаемых деталей является обработка посадочного места одной из них в следующий ремонтный размер: вала — в меньший, отверстия — в больший. Как\:° из сопряженных деталей необходимо заменить, а какую восстановить — следует решать~в каждом конкретном случае отдельно. Обычно целесообразнее восстанавливать более дорогую де* таль. Ремонт детали механической обработкой заключается в снятии части металла с тарим расчетом, чтобы после механической обработки получить правильную геометрическую форму. - Допуски на обработку деталей до ремонтных размеров при--JiiMaiOT те же, что и при изготовлении новых деталей. Зная требуемую точность, выбирают вид обработки и тип станка. При восстановлении деталей чисто механическим способом устраняют имеющиеся искажения первоначальной формы (например, эхтипеность) и поверхностные повреждения (риски, забоины, местные задиры). Если для восстановления детали иеоб-fдимы и другие технологические процессы {например, сварка), механическую обработку осуществляют после них. Это по-оляст сохранить чистоту обработанных поверхностей. Ремонт способом дополнительных деталей. Вазновидностыо способа восстановления деталей механической ~ Обработкой является ремонт сопряжений с применением дополнительных деталей, компенсирующих износ: стаканов, переход-пых втулок, колец, накладок, вкладышей и т. п. Этот способ применяют при восстановлении изношенных подшипников скольжения, валов, цилиндров насосов и компрессоров, а также для Восстановления отверстий, исправление которых наплавкой может вызвать повреждение базовых поверхностей. Ремонт заключается в том, что отверстие или цапфу вала обрабатывают до ^Такого размера, чтобы можно было запрессовать в отверстие или напрессовать на цапфу втулку, которую затем доводят обработкой до необходимого размера. Дополнительные детали изготовляют из того же материала, из которого сделана основная деталь. Чистота обработки и твердость их поверхностей также должны соответствовать проектным. Надежное соединение втулок с деталями обеспечивается за счет натяга. Иногда втулки по торцам приваривают или фиксируют штифтами и винтами. Преимуществом этого способа является отсутствие деформации ремонтируемых деталей. Существенными недостатками Следует считать снижение прочности деталей и повышение концентрации тепла в сопряжениях из-за снижения интенсивности его отвода. § 16. Восстановление деталей сваркой и наплавкой Сваркой называют процесс неразъемного соединения металлов посредством местного сплавления или нагрева до пластического состояния и соединения с применением механических Усилий. По виду применяемой энергии различают химические Ь электрические способы сварки. К химическим.способам относят кузнечную, газовую и термитную. Кузнечную сварку производят нагревом соединяемых частей в пламени горна или печи с последующей проковкой под молотом. При газовой сварке

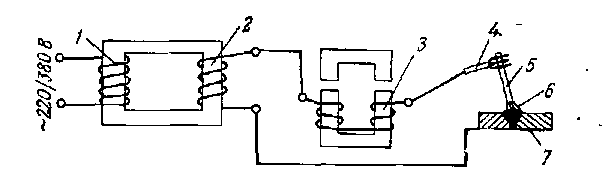

нагревают и расплавляют металл пламенем газа, например ацетилена, сжигаемого в кислороде. Термитная сварка основана на использовании тепла, выделяющегося при горении термита -смеси порошка алюминия и железной окалины. Электрические способы сварки основаны на использованп[ тепловой энергии, выделяющейся при прохождении тока i г, свариваемым частям или через дуговой промежуток. \ В практике ремонтных работ применяют в основном элсктрическую дуговую, газовую и в редких случаях кузнечную сварку, Электрической сваркой сваривают поломанные детали, заварг вают различного рода трещины или накладывают на них запд;. ты, заваривают раковины. (Наплавкой восстанавливают изн<> шенные посадочные места деталей, наносят слой твердого спл; ва для повышения износостойкости деталей, работающих на юбьи* тирание и т. гг!} Кузнечную сварку применяют только при отсут ствии оборудования для других видов сварки и используют дл, соединения толстых стальных деталей типа стержней и поло. Оборудование для электродуговой сварки. Принцип электр1 дуговой сварки металлическим электродом состоит в том, что при прохождении электрического тока по цепи, состоящей из сварочных проводов, свариваемых деталей и электрода, нсжд.\ ■электродом и изделием образуется дуга, под температурным воздействием которой (3600—4000° С) электрод и кромки сва риваемого изделия плавятся. Расплавленный металл, остывая образует сварочный шов, соединяющий свариваемые части между собой. I При ремонтных работах наиболее широко применяются руч пая и полуавтоматическая сварки. В качестве источника переменного тока используется сварочный трансформатор с регуля тцром тока,|схема включения которого показана на рис. 18 Пр

Рис. 18. Схема установки для дуговой сварки переменным током: I — первичная обмотка трансформатора, 2 — вторичная обмотка, 3 —регулятор. 4 — ълч тродержатель; 5 — электрод. 0 — сварочная дуга; 7 — свариваемое тделне особо ответственной сварке рекомендуется применение свароч ных агрегатов постоянного тока (рис. 19). Сварочные трансформаторы переменного тока применяют ' отдельными и встроенными регуляторами величины тока, позво ряющпми изменять его в пределах от 60 до 700 А. Трансформа

Для сварки постоянным током применяются однопостовые и мпогопостовые сварочные генераторы. Установка, состоящая из сварочного генератора постоянного тока и двигателя к нему, называется сварочным агрегатом. Генераторы бывают стационарные и передвижные, устанавливаемые на тележке. Агрегат ПС-300 имеет мощность 14 кВт и пределы регулирования тока — от 70 до 380 А. В больших сварочных цехах применяют централизованную многопостовую систе-fy питания электрическим током, егулированне тока каждого сварочного поста производится отдельно специальными (бадласт-■ыми) реостатами. Оборудование рабочего места ря ручной сварки состоит из Жарочного аппарата, кабелей, (ряектрододержатсля, предохрани Электроды для дуговой сварки выбирают в зависимости от химического состава металла ремонтируемой детали, толщины направляемого слоя и вида обработки восстанавливаемых поверхностей. Марки и химический состав стальной проволоки, используемой для изготовления сварочных электродов, приведены в табл. 9 Электроды бывают е тонкой (стабилизирующей) и толстой (защитной) обмазкой. Стабилизирующая обмазка наносится на стержень электрода ровным слоем толщиной 0,1—0,3 мм. Электроды с такой обмазкой изготовляют кустарным способом и применяют при сварке неответственных изделий. Состав покрытия— мел или поташ с жидким стеклом. Толстая обмазка при расплавлении образует шлаковую и газовую защиту сварочной Ванны от действия кислорода и азота воздуха. Кроме того, во время сварки в металл шва из обмазки переносятся легирующие элементы, улучшающие металл шва. Толщина защитной обмазки электрода колеблется ог 0,5 до 3 мм и более. В состав защитных обмазок входят стабилизирующие (мол, поташ), газообразующис (крахмал, древесная мука), раскисляющие (уголь, алюминий), шлакообразующие (мрамор, гранит), легирующие (ферромарганец, ферросилиций) и связывающие (жидкое стекло, декстрин) компоненты. При наплавке такими электродами образуется плотный, прочный и вязкий слой металла без пор, раковин и шлаковых включений. Рекомендуемые типы и марки электродов для сварки и наплавки приведены в табл. 10.

Таблица 9

Химический состав стальной сварочной проволоки (по ГОСТ 2246—70) Содержание химических элементов, % Марка проволоки углерод марганец кремний хром никель Св-08 0,10 0,35—0,60 0,03 0,15 0,30 Св-08А 0,10 0,35—0,60 0,03 0,10 0,25 Св-08ГА ■ 0,10 0,80—1,10 0,03 0,10 0,25 Св-ШГА 0,12 1,10—1,40 0,03 0,20 0,30 Св-10Г2 0,12 1,50—1,90 0,03 0,20 0,30 Св-08ГС 0,10 1,40—1,70 0,60—0,85 0,20 0,25 Св-08Г2С 0,11 1,80—2,10 0,70—0,95 0,20 0,25 СВ-12ГС 0,14 0,80—1,10 0,60—0,90 0,20 0,30 СВ-10ХГ2С 0,06—0,12 1,70—2,10 0,70—0,95 0,70—1,00 0,25 Св-12Г2Х 0,10—0,15 1,60—1,90 0,30 1,20—1,50 0,25 Св-18ХГСА 0,15—0,22 • 0,80—1,10 0,90—1,20 0,80—1,10 0,30 Св-ОбНЗА 0,08 0,40—0,70 0,30 0,30 3,0—3,5 Индекс А в обозначении типов электродов указывает на повышенную вязкость наплавленного металла и сварного соединения. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, типа соединения и положения сварки, пользуясь следующими рекомендациями: Толщина металла, мм... 0,5 1—2 2—5 5—10 Свыше 10 Диаметр электрода, мм.. 1,5 2—2,5 2,5—4,0 4—6 6—8 Электроды для наплавки деталей сплавами со специальными

По твердости наплавленного металла наплавочные электроды подразделяют на две группы: электроды, дающие наплав-.ленный металл средней твердости (НВ 250—400), и электроды, дающие слой наплавленного металла высокой твердости (НВ 450—600). К первой группе относятся электроды ОЗН-250, ОЗН-300, ОЗИ-400 и У-340ПБ, применяемые для наплавки деталей из обычных низкоуглеродистых сталей для восстановления размеров; ко второй группе — электроды Т-590, Т-620 и ХР-19, применяемые для наплавки деталей повышенной износостойкости (рабочие органы дробильно-размолыюго оборудования, землеройных машин и т. п.). Помимо стержневых изготовляются трубчатые электроды (Т-3, ЭТИ), Они представляют собой тонкую железную или никелевую трубку диаметром 3—5 мм, наполненную релитом или другими наполнителями (доменным ферромарганцем, славанн-том, карбидом вольфрама и др.). В процессе наплавки расплавляется только трубка. Зерна релита, имеющие температуру плавления свыше 2500° С, остаются нерасплавленными и входят в наплавленный металл в виде твердых износоустойчивых включений. Для устойчивого горения дуги поверхность трубчатого электрода покрывают стабилизирующей обмазкой. Оборудование для газовой сварки и резки. При газовой ■сварке и резке в качестве горючих газов могут использоваться ацетилен, водород, природный газ (содержащий около 94% метана), нефтяной газ, а также пары керосина или бензина. Чате всего применяют ацетилен, который при горении в чистом кислороде дает наиболее высокую температуру пламени (3150°С). К передвижным местам сварочных работ горючие газы и кислород доставляют в специальных стальных баллонах, имеются ■цих различные по своей конструкции вентили и цвета окраски: баллоны для кислорода окрашивают в голубой цвет, ацетилена— в белый, водорода — в темно-зеленый, метана, пропана, бутана, коксового, нефтяного и природного газов — в красный, воздуха — в черный. Ацетилен находится в баллоне в растворенном состоянии, Нефтяной газ и пропан — в сжиженном, остальные — в сжатом. '.Давление газов в баллоне 16 кгс/см2 (для ацетилена и пропана) и 150 кгс/см2 (для остальных газов). В сварочных и крупных ремонтных цехах газы подводят к лзбочнм местам по трубопроводам. Для понижения давления Тазов, поступающих в горелку, применяют специальные газовые редукторы. Давление газа в баллоне и рабочее давление газа, поступающего к горелке, измеряются манометрами, расположенными на редукторе. Ацетиленовые горелки выпускают нескольких типов. Наиболее распространенной является ацетилено-кислородная горел-|,а ГС-57 инжекторного типа, предназначенная для сварки чер-ых и цветных металлов толщиной до 30 мм. Горелка имеет емь сменных наконечников, предназначенных для сварки ме-влла различной толщины. Для сварки тонких металлов (от 0,2 р 7 мм) выпускаются сварочные горелки ГСМ-53 со сменными Ьконечниками пяти номеров: 0, I, 2, 3 и 4. Наиболее совершений является ацетилено-кислородная горелка ГС-57 «Москва». ( Горелки, работающие на керосине, конструктивно отличают- f от ацетиленовых и выпускаются промышленностью двух ти-ов: ГКУ-55 и ГК-52. Горелка ГКУ-55 комплектуется четырьмя днодырочными и двумя сетчатыми мундштуками. Керосин в горелку поступает из бачка емкостью 5 л с избыточным давлением, создаваемым ручным иасосом, встроенным в этот бачок. По эффективности горелка ГКУ-55 эквивалентна ацетилено-кисло-£одной горелке с наконечниками № 2—7. Горелка ГК-52 предназначена для сварки деталей толщиной от 2 до 9 мм. Кроме указанных выше горелок промышленностью выпускаются горелки для зачистки поверхности металла от ржавчины, старой краски и рыхлой окалины, для поверхностной закалки, £ля газо-прессовой сварки и др. Подвод газов к горелкам осуществляется гибкими шлангами, изготовляемыми- из вулканизированной резины с льняными прокладками. В случае применения в качестве горючих газов лропана или пропан-бутановой смеси используются специальные Аюритовые шланги. Присадочный материал для газовой сварки выбирают в зависимости от химического состава свариваемого металла. Для сварки низкоуглеродистых сталей с содержанием углерода до 0.25% применяют низкоуглеродистую сварочную проволоку JCb-08 и Св-08А, для сталей среднеуглеродистых и высокоугле- родистых — низкоуглсродястуго проволоку, легированную хро мом и никелем. При наплавке или сварке изделий из низколегированных сталей в качестве присадочного материала применяют малоугти родистуго сварочную проволоку, а для сварки или наплавь,< легированных сталей присадочный материал берут, как правили с химическим составом, близким к составу основного металл Подготовка деталей к сварке. Для получения высококачес! венного шва места сварки тщательно очищают от ржавчины и грязи металлическими щетками или абразивными кругами. По верхности, покрытые смазкой, обезжиривают путем прокалив,!-

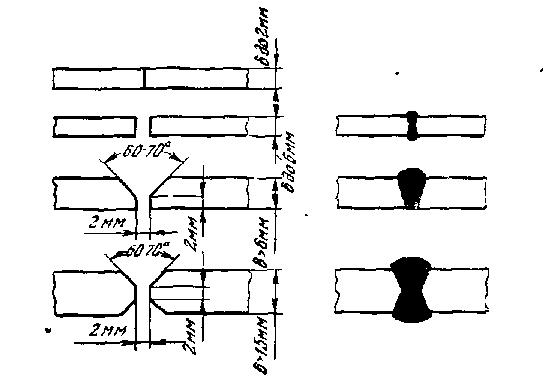

Рис 20 Виды кромок, подготовленных под сварку ния пламенем газовой горелки или паяльной лампы либо промы вают бензином и просушивают. На свариваемых кромках сни мают фаски той или иной формы в зависимости от толщин!i свариваемого металла {рис. 20). На кромках завариваемы трещин снимают V-образныс или Х-образныс фаски в зависимо сти от толщины металла и возможности сварки с двух сторо Фаски снимают обязательно до здорового материала или насквозь с образованием зазора в 2—3 мм. Для исключения во^ можности дальнейшего распространения трещины на ее концах следует просверлить отверстия диаметром не менее толщин)1 стенки. Сварку надо начинать с заварки просверленного отвер стия. Перед заваркой раковины в стальном литье стенки и дно с^ очищают от песка и ржавчины и обрубают острые углы, o6ecnt чив тем самым доступ электродов до всех ее частей. Если о< рубка раковины затруднена, сварщик предварительно может оп- "мвить ее края с последующим удалением наплывов зубилом. JT При сварке поломанных валов скосы рекомендуется делать jje кои\сными, а лопатообразными, что дает возможность вварить клинья, соединяющие обе части. Этим достигается повышение ирочносш шва при работе детали на скручивание. Ремонт стальных деталей сваркой. Свариваемые детали по возможности необходимо располагать так, чтобы шов находился в нижнем положении. Это облегчает выполнение сварки и ^дучшает качество сварочного щра. При большой толщине дета-рЙ шов накладывают в несколько слоев. Дуга должна бьпъ по возможности короткой: чем она длиннее, тем хуже качество шва. ро избежание появления внутренних напряжений, новых тре- -щин и коробления деталей во время сварки необходимо делать ".перерывы для охлаждения свариваемых деталей и выбирать определенный порядок наложения швов. При заварке трещин в jiiKHBax и зубчатых колесах для предотвращения появления трещин следует подогревать соседние с завариваемым местом части ''обода и спиц. Ремонту сваркой лучше всего поддаются детали, изготовленные из малоуглеродистой стали. Стали со средним содержанием, углерода (0,35—0,4%) имеют удовлетворительную свариваемость. Детали, изготовленные из сталей, содержащих более 0,45% углерода, восстанавливаются сваркой с затруднением. Особенно большие трудности возникают при сварке деталей, изготовляемых из сталей с содержанием углерода более 0,7% и легированных. Сварку этих сталей можно производить без предварительного подогрева детали (холодная сварка) или с подогревом до температуры 650—850° С в печи, на горне и т. п. (горячая сварка). Лучшие результаты дает горячая сварка, поэтому ее рекомендуется применять при ремонтах ответственных деталей. В соответствии с ГОСТ 9467—75 механические свойства наплавленного металла должны быть не ниже данных, приведенных в-табл. 11. При наплавке деталей рекомендуется применение проволоки, насыщенной водородом. Это увеличивает производительность труда и улучшает качество наплавки. Насыщение проволоки водородом производят травлением се в 5—10%-ном растворе серной кислоты в течение t = d-\-\ ч, где d —диаметр проволоки, мм. При наплавке постоянным током необходимо применять обратную полярность (плюс на электроде). Для снижения внутренних- напряжений изделие рекомендуется нагревать до и после сварки, а сварочные работы выполнять в 1еплом помещении без сквозняков. Ремонт сваркой деталей из чугуна. Чугун относится к группе трудно свариваемых металлов и сплавов. Основными факторами, затрудняющими сварку, являются: образование трещин в околошовной зоне в процессе и после сварки, высокая жидко- текучесть, отбеливание чугуна вследствие выгорания кремния ц образование его тугоплавких окислов. Чугун можно сваривать элсктродуговой сваркой металлическим и угольным электродом, газовой сваркой, термитной сваркой и заливкой жидким чугуном. Сварку чугуна производят & горячем и холодном состоянии. Горячую сварку чугуна производят после предварительного подогрева до температуры 500—800° С. Она может быть выполнена ацетилено-кислородным пламенем (наиболее

Таблица 11 Механические свойства сварного соединения Механические свойстна сварного со- металла шпа или на- единения при плавленного металла применении при применении электродов электродов диаметром диаметром _ более 2,5 мм. не менее?,5 мм, _ Тип * не менее Основное назначение электрода _____________ _________ электродов о а u «i ' и о а „ х £ я ударная и= « 0 Й -.■ с = вязкость, ov • <- =: с е. s: о:= я: й = ах>.ПГ Э34 (меловой) 34 — — 34 30 Для сварки и наплавки Э42 (ОММ-5) 42 18 8 42 120 низкоуглеродистых и (УОНИ-13/45) 42 22 14 42 180 сталей Э46 46 18 8 46 120 Э46А 46 22 14 46 150 Э-50.50 16 6 50 90 Для спарки и наплавьи (УОНИ-13/55) 50 20 13 50 150 и низколегированных (УОНИ-13/85) 55 20 12 55 НО аффективная) или электродуговой сваркой. Ацстилено-кислорол-кую сварку ведут нейтральным или слегка обогащенным ацетиленом пламенем, применяя наконечники № 3, 4, 5, 7. В качестве присадочного материала применяют чугунные прутки марок А и Б, химический состав которых приведет! в табл. 12. Сварку чугуна ведут с применением флюсов, состоящих и > смеси буры с борной кислотой или буры с содой при соотноцк пии компонентов 1:1. Охлаждение сваренной детали должна быть медленным. При электрической сварке угольными электродами применяют те же присадочные материалы и флюсы, что и при газовой. В качестве чугунных электродов используются прутки марок А НО % Б со специальными покрытиями. Сварку ведут переменным Щ|ли постоянным током прямой полярности. Щ Горячую сварку применяют при ремонте деталей сложной Вформы, когда требуется получить плотный, прочный и легко обрабатываемый шов. Ею ремонтируют цилиндры компрессоров, насосов,-паровых машин и полые дет дли, работающие под давлением.

Таблица 12

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 322; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.201.167 (0.016 с.) |

тельного сварочного щитка, стола ^стеллажа) и различных сборочно-сварочных приспособлений. Во избежание поражения окружающих 'лиц излучениями сварочной дуги рабочее место сварщика располагают в изолированной кабине с вытяжной вентиляцией или ограждают передвижными ширмами.

тельного сварочного щитка, стола ^стеллажа) и различных сборочно-сварочных приспособлений. Во избежание поражения окружающих 'лиц излучениями сварочной дуги рабочее место сварщика располагают в изолированной кабине с вытяжной вентиляцией или ограждают передвижными ширмами.