Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструмент для обработки отверстийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Инструмент для обработки отверстий

Кинематика резания • Главное движение – вращение инструмента или заготовки относительно оси обрабатываемого отверстия • Движение подачи – поступательное перемещение вдоль оси вращения • Результирующее движение - винтовое Методы получения отверстий

Существует три основных метода получения отверстий: • • кольцевое сверление также выполняется за одну операцию. В заготовке вырезается кольцевая полость, а в середине остается сердечник. При обработке больших диаметров снижается расход мощности и снижается осевая сила. • рассверливание – увеличение диаметра отверстия с целью повышения его точности и снижения шероховатости.

Сверла

Сверло – осевой режущий инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (Рис.1).

Рис.1. Спиральное сверло Спиральные сверла Спиральные сверла используются для обработки отверстий диаметром до 80 мм, обеспечивают точность, соответствующую 11…12 квалитету, и шероховатость Rz =40…160 мкм.

• Рабочая часть состоит из - режущей части с двумя главными режущими кромками, которая предназначена для срезания всего припуска; - направляющей части предназначенной для направления сверла в работе, обеспечивающей удаление стружки и служащей запасом на переточку. • Хвостовик служит для закрепления сверла на станке. Может быть цилиндрическим (для сверл малого диаметра) или коническим. Конические хвостовики обеспечивают передачу большего крутящего момента, лучше центрируют и позволяют быструю установку. • Шейка облегчает шлифование хвостовика. • Лапка для облегчения выбивания сверла из патрона станка

Геометрия сверла (рис.3.) • При уменьшении 2φ сила подачи снижается, а крутящий момент возрастает. Длина режущей кромки увеличивается – отвод тепла улучшается. Толщина стружки уменьшается. Снижается прочность вершины сверла. Угол 2φ выбирается экспериментально в зависимости от обрабатываемого материала.

Рис.3. Геометрия спирального сверла

• Угол наклона винтовой стружечной канавки ω измеряется на наружном диаметре сверла

Pz - шаг винтовой стружечной канавки. От угла ω зависят: - сход стружки, с увеличением этого угла отвод стружки улучшается; - прочность и жесткость сверла, с увеличением ω жесткость на изгиб снижается, а жесткость на кручение возрастает; - величина переднего угла, с увеличением ω передний уголвозрастает. Международная организация по стандартизации ISO рекомендует три типа сверл: - тип Н для обработки хрупких материалов с ω = 10…160; - тип N для обработки материалов, дающих элементную стружку с ω = 25…350; - тип W для обработки вязких материалов (алюминий, медь и т.п.) с ω = 35…450 • Передний угол γ главных режущих кромок в рабочей плоскости 0-0 (рис.3.) для каждой точки режущей кромки равняется углу наклона винтовой канавки на диаметре рассматриваемой точки:

ωА –угол наклона винтовой канавки в данном сечении. Передний угол в главной секущей плоскости N-N

Как видно из формулы, передний угол зависит от угла ω и уменьшается на режущей кромке от периферии к центру. На поперечной кромке передний угол имеет отрицательные значения.

• Задний угол a принято рассматривать в рабочей плоскости О-О (Рис.3.). Кинематический задний угол aρ (Рис.4.) определяют как угол между винтовой траекторией результирую-щего движения резания и касательной к задней поверхности aρi = ai – μi, где μi – угол скорости резания

Угол скорости резания увеличивается с ростом подачи и уменьшением диаметра рассматриваемой точки. Для выравнивания кинематических задних углов инструментальный задний угол делают переменным вдоль режущей кромки. На периферии он равен 8…140, а у сердце-вины 20…250 Рис.4. Геометрия задней поверхности сверла

Рис. 5. Схемы заточки сверл. • Одноплоскостная (г) – наиболее простая в технологическом плане, но требует больших задних углов, дает прямолинейную поперечную кромку, не обеспечивающую правильного центрирования сверла при работе без кондуктора. Значения заднего угла и угла наклона поперечной кромки зависят от угла при вершине и заднего угла на периферии. Используют для мелких сверл диаметром до 3 мм. • Двухплоскостная (д)- устраняет возможность затирания поверхности детали. Распространена для заточки твердосплавных сверл • Коническая форма (а, б) - обеспечивает изменение инструментальных задних углов вдоль режущей кромки, способ (б) дает более резкое изменение этих углов, поэтому он более распространен. • Винтовая форма(в) – позволяет получить более рациональное распределение значений задних углов и более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла. Возможна автоматизация процесса заточки.

Рис. 6. Методы подточки спиральных сверл а) Двойная заточка режущей кромки уменьшает износ наиболее напряженного участка режущей кромки за счет уменьшения толщины срезаемого слоя на периферии и улучшения теплоотвода. б) Подточка поперечной кромки уменьшает ее длину, облегчается резание, повышается стойкость сверла. Рекомендуется для обработки сталей малой и средней твердости, особенно для крупных сверл. в) Подточка цилиндрических ленточек – создается задний угол (aв = 6…80) на вспомогательной режущей кромке на небольшой длине 1,5…5 мм. Приводит к увеличению стойкости до 2…3 раз. г) Образование стружкоразделительных канавок на передней поверхности сверла не требует их восстановления после заточки д) Образование стружкоразделительных канавок на задней поверхности сверла проще в изготовлении, но канавки после переточки приходится восстанавливать. Наличие стружкоразделительных канавок дает повышение стойкости до 2 раз за счет улучшения отвода стружки. Рекомендуется при глубоком сверлении. е) Подточка передней поверхности проводится у сверл с малыми углами ω у центра сверла с целью увеличения переднего угла. У сверл с большими углами ω подточка передней поверхности выполняется на периферии с целью уменьшения переднего угла и увеличения прочности режущего лезвия. Перовые сверла (Рис.7.)

• Режущая часть выполнена в виде пластины. • Обладают повышенной жесткостью. • Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм). • Для уменьшения трения калибрующая часть имеет вспомогательный задний угол a1 = 5…100 и утонение по диаметру 0,05…0,1 мм на всю длину сверла. • Достоинства: - повышенная жесткость, -

• Недостатки: - большие отрицательные передние углы, требующие подточки по передней поверхности, но она снижает прочность сверла; - плохое направление сверла в отверстии; - малое число возможных переточек.

Центровочные сверла • • Изготовляют двухсторонними. • Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей. •

Цельные • (3…20 мм). • Могут иметь отверстия для внутреннего подвода СОЖ. • Глубина сверления (2…5)D. • Для повышения прочности и жесткости диаметр сердцевины увеличивают до (0,22…0,3)D.

Составные • С напайной пластинкой

Для обработки отверстий диаметром 17…30 мм. Для повышения стойкости на длине твердосплавной пластинки делают обратную конусность 0,6…0,8 мм на 100 мм длины. Недостаток – ослабление корпуса, напайка осуществляется в зоне резания.

• С коронкой Сборные Применяются на станках с ЧПУ, обладающих повышенной жесткостью. • Со сменной твердосплавной головкой для обработки отверстий диаметром 7…30 мм

Рис. Сменная твердосплавная коронка

• С пластинками

Применяются для обработки отверстий диаметром больше 12 мм. Режущая кромка образована двумя или более пластинками, перекрывающими друг друга, поэтому она формирует практически плоское дно отверстия. Центральная пластина располагается таким образом, чтобы ее режущая пластина находилась на оси сверла. Расположение центральной пластины с перекрытием оси сверла может привести при сверлении к поломке вершины пластинки, т.к. участок режущей кромки переходящий за ось будет работать с отрицательными задними углами (обратной стороной). Конструкция пластины оптимизирована в зависимости от положения пластины на сверле (на периферии или в центре) и требований к обработке. Сочетание центральной и периферийной пластин, уравновешивающее радиальные составляющие силы резания, позволяет обрабатывать точные отверстия.

Форма режущей кромки треугольной пластинки позволяет производить ступенчатую обработку, обеспечивая разделение стружки по ширине, облегчающее ее отвод из зоны резания.

Многокромочные сверла

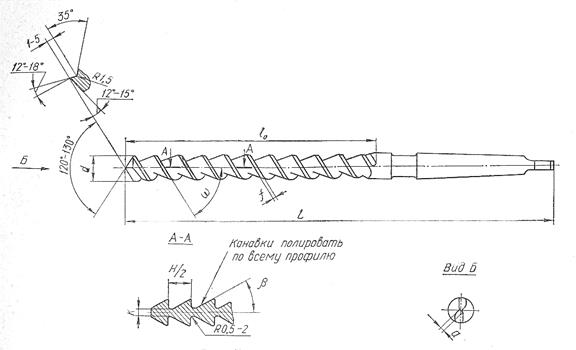

Шнековые сверла

Рис. Шнековое сверло Конструкция канавки этого сверла обеспечивает хороший отвод стружки. Особенности шнековых сверл: • Большой угол наклона стружечных канавок (ω = 60…650). • Увеличенный диаметр сердцевины сверла dc =(0,3…0,35)D. • Треугольный профиль стружечных канавок в осевом сечении. Образующая рабочей стороны канавки перпендикулярна оси сверла. • Уменьшенная ширина направляющей ленточки по сравнению со спиральным сверлом fшн = (0,5…0,8) fсп. • Подточка передней поверхности. • Наличие стружколомающего уступа. Шнековые сверла обеспечивают высокую производительность, благодаря непрерывности процесса обработки. Эжекторные сверла

Сверло обеспечивает точность обработки по 9…11 квалитетам и шероховатость поверхности Ra = 2,5…0,63 мкм.

Однокромочные сверла Пушечные сверла

Рис. Пушечное сверло Пушечное сверло представляет собой стержень, передний конец которого срезан и заточен под соответствующими углами. Во избежание заедания сверла в отверстии передняя поверхность располагается выше центра на 0,2…0,5 мм в зависимости от диаметра сверла. Сверло имеет главную режущую кромку, направленную перпендикулярно оси отверстия и на 0,5…0,8 мм проходящую через центр. Вспомогательная режущая кромка может быть срезана под углом 100. сверло работает с направлением по предварительно надсверленному отверстию. Для направления сверло имеет цилиндрическую поверхность. Геометрия сверла не выгодная. Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины. Сверло не обеспечивает непрерывного процесса резания, т.к. для удаления стружки и охлаждения сверло периодически необходимо выводить из отверстия.

Ружейные сверла Рис. Ружейное сверло

Основные части сверла: • режущая часть из быстрорежущей стали или твердого сплава; • стебель из углеродистой стали, диаметр которого несколько меньше, чем у режущей и зажимной части; • хвостовик в виде гильзы, вставляемой в станок и подсоединяемой к системе подачи СОЖ. Рабочая часть представляет собой трубку с продольным прямолинейным V- образным пазом. Через отверстие в трубке к режущей части сверла под высоким давлением подается охлаждающая жидкость. Отработанная жидкость вместе со стружкой выходит по пазу.

Для облегчения резания и лучшего направления вершина сверла смещена относительно оси сверла на величину а. Смещение образует конус, служащий опорой сверлу и обеспечивает ему направление в процессе резания. Для облегчения резания и лучшего направления вершина сверла смещена относительно оси сверла на величину а. Смещение образует конус, служащий опорой сверлу и обеспечивает ему направление в процессе резания.

Величину а принимают меньше b или угол φ1 > φ2, тогда Рх1 < Рх2, при этом калибрующая кромка, снабженная фаской, испытывает наименьшее давление, что предупреждает увод сверла. Величину а принимают меньше b или угол φ1 > φ2, тогда Рх1 < Рх2, при этом калибрующая кромка, снабженная фаской, испытывает наименьшее давление, что предупреждает увод сверла.Во избежание прогиба и поломки сверла дно канавки делают с занижением относительно оси на 0,05…0,15 мм. При этом при сверлении в отверстии получается сердечник, обеспечивающий дополнительное направление Ружейные сверла обеспечивают • высокую точность (7…9 квалитет), • прямолинейность оси отверстия, • высокое качество поверхности.

Рис. Сверла для кольцевого сверления

Сверло представляет собой трубу, на одном конце которой располагаются режущие элементы. Зубья режущей части имеют различную заточку для того, чтобы обеспечить разделение стружки по ширине. Трапецевидный зуб срезает среднюю часть, плоский нож срезает боковые части.

СОЖ подается под давлением по наружной поверхности трубы и отводится со стружкой через внутреннюю ее полость. Направление сверла и гидравлическое уплотнение обеспечивает втулка.

Зенкеры и зенковки Зенкеры (Рис. а) предназначены для повышения точности формы отверстий, полученных сверлением, отливкой, ковкой или штамповкой; обеспечивают точность, соответствующую 9…10 квалитету, и шероховатость Ra =6,3 мкм. Зенковки предназначены дляобработки: цилиндрических углублений под головки винтов и т.д. (Рис. б); конических углублений и снятия фасок в отверстиях(Рис. в); торцовых поверхностей бобышек (Рис. г).

Рис. Зенкеры и зенковки Зенкеры бывают: • хвостовые с цилиндрическим или коническим хвостовиком; • насадные с коническим посадочным отверстием (конусность 1:30) и торцовой шпонкой пря предохранения от проворачивания в работе, • цельные, • сборные.

Основные отличия зенкеров от сверл: • отсутствие поперечной кромки; • большее число режущих кромок (3…6)

Конструкция зенкера

Рис. Хвостовой зенкер

• Режущая часть имеет длину • Калибрующая часть имеет направляющую ленточку шириной 0,8…2,5 мм. Увеличение ширины ленточки ведет к налипанию на нее стружки, что ухудшает процесс резания. Для снижения трения выполняется обратная конусность 0,04…0,1 мм на 100 мм длины. Стружечные канавки могут быть: • прямые (у твердосплавных зенкеров для обработки материалов, дающих стружку надлома), • косые (у зенкеров со вставными ножами), • винтовые Геометрия зенкера • Угол φ при обработке стали принимают равным 600; для увеличения стойкости делают переходную кромку с φ1 =300. При обработке чугуна φ=450 . При обработке глухих отверстий φ=900. • Задний угол на режущей части a=6…100. Задняя поверхность, как и у сверл, выполняется плоской, конической или винтовой. • Угол наклона стружечной канавки цельного зенкера ω = 150…250 Сборные зенкеры Изготовляются диаметром 50…100 мм. Твердосплавная пластинка припаивается к ножу, который закрепляется в корпусе с помощью рифлений и клина. Крепление должно обеспечить возможность регулирования ножей в диаметральном и осевом направлениях, прочность и жесткость крепления, простоту изготовления, быстросменность.

А. Продольные рифления в корпусе и на ноже позволяют производить регулировку в диаметральном направлении. Отсутствие регулировки в осевом направлении сокращает число возможных переточек.

Б. Наличие продольных и поперечных рифлений позволяют производить регулировку в диаметральном и осевом направлениях.

В. Регулировка по диаметру (рифления) и в осевом направлении (клином).

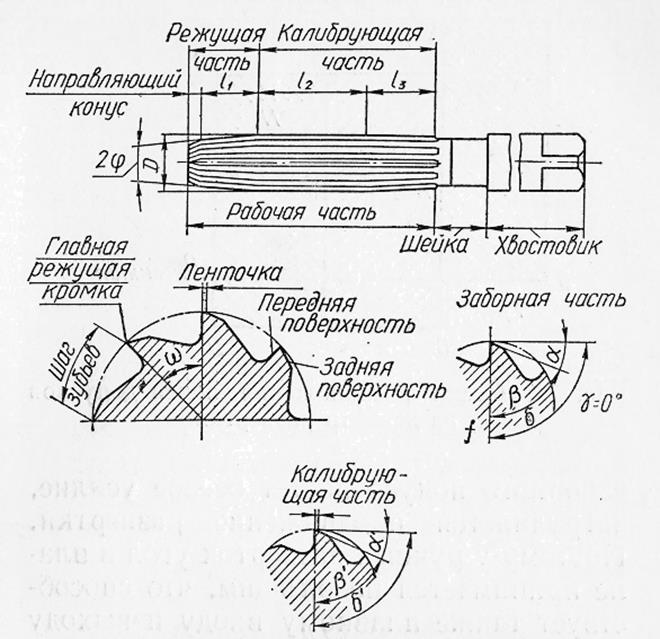

Развертки

Развертывание выполняют для получения точных отверстий после сверления, зенкерования или растачивания. Достигается точность, соответствующая 6…9 квалитету, и шероховатость Ra = 0,32…1,25 мкм. Высокая точность и качество поверхности при развертывании обеспечиваются малыми припусками (0,05…0,25 мм для чистовых и 0,15…0,5 мм для черновых) и срезанием весьма тонких стружек, благодаря наличию у разверток сравнительно большого числа зубьев (6…14) и малого угла φ. Развертки бывают: • Хвостовые и насадные; • цилиндрические и конические; • ручные и машинные; • быстрорежущие и твердосплавные; • цельные и сборные.

Конструкция развертки

Рис. Цельная цилиндрическая ручная развертка

• Режущая часть Угол φ у ручных разверток – 10…20, что улучшает направление развертки при входе и уменьшает осевую силу; у машинных при обработке стали φ = 120…150; при обработке хрупких материалов (чугуна) φ = 30… 50. •

• Калибрующая часть состоит из двух участков: цилиндрического и участка с обратной конусностью. Длина цилиндрического участка около 75% от длины калибрующей части. Цилиндрический участок калибрует отверстие, а участок с обратной конусностью служит для направления развертки в работе. Обратная конусность уменьшает трение об обработанную поверхность и снижает разбивку. Т.к. при ручном развертывании разбивка меньше, то и угол обратной конусности меньше, чем у машинной развертки. При этом цилиндрический участок у ручных разверток может отсутствовать. • Цилиндрическая ленточка на калибрующей части калибрует и выглаживает отверстие. Уменьшение ее ширины снижает стойкость развертки, однако повышает точность обработки и снижает шероховатость, т.к. уменьшает трение. Рекомендуемая ширина ленточки f = 0,08…0,5 мм в зависимости от диаметра развертки. • Число зубьев z ограничивается их жесткостью. С увеличением z улучшается направление развертки (больше направляющих ленточек), повышаются точность и чистота отверстия, но снижается жесткость зуба и ухудшается отвод стружки. Z принимается четное - для облегчения контроля диаметра развертки. • Канавки чаще выполняют прямыми, что упрощает изготовление и контроль. Для обработки прерывистых поверхностей целесообразно применять развертки с винтовым зубом. Направление канавок делается противоположным направлению вращения для избежания самозатягивания и заедания развертки. • Задний угол выполняют небольшой (50…80) для повышения стойкости развертки. Режущую часть затачивают до остра а на калибрующей делают цилиндрическую ленточку для повышения размерной стойкости и улучшения направления в работе. • Передний угол принимают равным нулю. Регулируемые развертки Применяются для ремонтных работ. Ручная разжимная развертка (Рис. б) имеет на корпусе прорезанные вдоль зубьев шлицы. В корпусе имеется коническое отверстие, куда помещается шарик. Перемещение шарика винтом в осевом направлении вызывает деформацию корпуса и увеличение диаметра развертки. Диапазон регулирования 0,16…0,5 мм в зависимости от диаметра развертки. Ручная раздвижная развертка (Рис. в). В корпусе выфрезерованы конусные пазы, в которые вставлены ножы. Перемещение ножей в осевом направлении приводит к изменению диаметра развертки. Предел регулирования 0,5…4,5 мм.

Конические развертки Применяются для превращения цилиндрического отверстия в коническое или для калибрования цилиндрического отверстия. Конические развертки для конусов Морзе (Рис.) работают в комплекте из трех или двух штук: • Обдирочная развертка (рис. а) снимает значительный припуск. Для облегчения работы режущую кромку делают ступенчатой. На конической образующей поверхности нарезают затылованный винтовой зуб. Направление резьбы совпадает с направлением резания. Эта развертка превращает цилиндрическое отверстие в ступенчатое. • Промежуточная развертка (рис. б) имеет стружкоразделительные канавки в виде конической прямоугольной резьбы, по направлению противоположной обдирочной развертке. Шаг резьбы Р = 1,5…3 мм в зависимости от номера обрабатываемого конуса. Зубья незатылованные, с ленточкойf =1…2 мм • Чистовая развертка имеет прямые зубья по всей длине. Ленточка минимальна (0,05 мм). Шаг зубьев равномерный.

Расточной инструмент Растачивание обеспечивает шероховатость Ra = 0,32 и точность, соответствующую 6…7 квалитету Расточные резцы Применяются для обработки отверстий. Работают в более тяжелых условиях, чем резцы для наружной обработки: · поперечные размеры должны быть меньше, чем обрабатываемое отверстие (отношение диаметра державки к диаметру растачиваемого отверстия 0,5…0,8); · вылет резца должен быть больше длины растачиваемого отверстия (до (6…8)d); · из-за малой жесткости склонны к вибрации, что не позволяет снимать стружку большого сечения Стержневые резцы

Крепятся в суппорте станка или устанавливаются на оправке. Державки могут быть круглой, квадратной или прямоугольной формы

При растачивании глубоких отверстий для повышения жесткости резцы крепятся в специальных оправках. Резцы имеют квадратное сечение. Крепятся в оправке в перпендикуляр-ном или наклонном по отношению к оси державки положении.

При расположении резца относительно оси отверстия под некоторым углом ξ углы в плане у резца меняются φн = φ + ξ, φ1н = φ1 +ξ. Это надо учитывать при проектировании резца.

В тех случаях, когда нет необходимости точной настройки резца на заданный размер крепление в гнездах оправок и борштанг может быть нерегулируемым (а). Резец закрепляется в оправке одним или двумя винтами. Регулируемое крепление резцов предусматривает выдвижение резца при настройке с помощью упорных винтов, что позволяет устанавливать резцы с погрешностью, позволяющей производить обработку отверстия до 8 квалитета точности. Упорный винт может быть установлен по оси паза (б) и под углом к пазу и резцу (в). Смещение резцов при настройке с помощью дифференциального винта (г) повышает точность регулировки, однако применение дифференциальных резьб требует повышения точности изготовления и соосности резьб. Упорный винт с проточкой, в которую входит выступ резца (д), позволяет смещать резец при настройке в обоих направлениях, что в ряде случаев является очень удобным. Некоторые виды крепления инструмента в борштангах и оправках предусматривают применение специальных резцов(е). Расточной резец с твердосплавной пластиной выполнен в виде резьбового стержня с отверстием, в котором на резьбе расположен винт стопорения. На торце стержня имеются два шпоночных выступа, входящих в пазы посадочного отверстия и предохраняющих резец от проворота. На переднем конце стержня резца 1 навинчена гайка-лимб 2, снабженная делениями для точной настройки. Вылет резца на заданный размер устанавливают вращением лимба, после чего резец закрепляется (затягивается) стопорным винтом 3. Точная настройка резца (ж) выполняется с помощью подвижного плунжера в узле установки и крепления специальных расточных резцов, имеющих рифленую боковую поверхность. Рифления на резце 1 нарезаны под углом и находятся в соединении с рифлениями плунжера 2, расположенного в гнезде борштанги перпендикулярно к плоскости резца и связанного с винтом-лимбом 3. При вращении винта-лимба плунжер смещается и рифлениями передвигает резец. Крепление установленного резца выполняется стопорным винтом 4. Цена деления шкалы на головке регулировочного винта равна 0,01 мм. Такая точность настройки позволяет применять данный узел в борштангах, предназначенных для расточки отверстий 6-го и 7-го квалитетов точности. Микроборы Микроборы (резцы-вставки с микрометрическим регулированием) представляют собой прецизионные инструменты для монтажа в расточных оправках. Применяются для растачивания точных отверстий начиная с диаметра 20 мм в случае необходимости подналадки размера на станке. Точность установки резца 0,01…0,005 мм. Установку резца контролируют по нониусу.

Одной из простых и надежных конструкций расточного инструмента является конструкция оправки с микрометрической регулировкой вылета резца. Конструкция состоит из корпуса 1 с конусом 7/24 по ГОСТ 25827-83. В корпусе на переднем торце имеется наклонное (под углом 530) точно выполненное отверстие, в котором расположена державка 2 с квадратным сквозным отверстием для резца 9. На державке образована точная резьба, на которую навинчена лимб-гайка 3 со шкалой. Державка от проворота снабжена шпонкой 6, которая скользит по шпоночному пазу, имеющемуся в отверстии корпуса 1. Пружина 4 и толкатель 5 осуществляет постоянный прижим лимбгайки 3 к плоскости корпуса 1. Резец 9 предварительно устанавливается в пазу державки 2 и закрепляется винтом 7, соединяющим жестко резец с державкой. Регулирование вылета резца осуществляется посредством поворота лимба-гайки на некоторый угол, соответствующий определенному числу делений лимба. Цена одного деления лимба соответствует радиальному перемещению резца на 0,01 мм. Винт 8 служит для фиксирования державки и резца в заданном положении. Предварительная настройка на размер производится вне станка на приборе, а окончательная подналадка - по пробному проходу. Как показал опыт эксплуатации данных головок, они обеспечивают надежную точность регулирования резца при растачивании отверстий по 7-му квалитету. Конструкция головки отличается высокой жесткостью и успешно применяется при получистовом растачивании с припуском до 3-5 мм. Применение одних и тех же конструкций расточных инструментов для получистовой и чистовой обработки весьма эффективно.

Расточные блоки Состоят из корпуса с одной или несколькими парами регулируемых на необходимый размер резцов. Их применяют для предварительной и окончательной обработки отверстий в корпусных деталях. Сборный расточной блок для предварительной и окончательной обработки приведен соответственно на рис. 4.7, г и д. Паз ВН7 блока для предварительной обработки служит для центрирования блока относительно оси отверстия. Рифления позволяют переставлять вставки для восстановления необходимого диаметра при переточках. Блок для окончательной обработки крепят в расточной оправке штифтом 1, который с помощью конического скоса прижимает блок через вкладыш 2 к оправке. Вкладыш 2 ускоряет смену блока, для этого выдвигают штифт, выталкивают вкладыш и блок свободно вынимают из гнезда оправки. Трапецеидальные ножи 3 входят в пазы корпуса и их крепят в нем винтом 4. Вылет ножа регулируют винтом 5. Для предохранения блока от выпадения в нерабочем положении предусмотрен шарик 6 с пружиной 7 и предохранительным винтом 8. Конструкция расточного блока с многогранными твердосплавными пластинами (рис. е) состоит из корпуса 1, двух четырехгранных пластин 3, двух подкладок 4 и крепежных деталей 2 и 5. Этот блок применяют при растачивании отверстий диаметром 50…150 мм. Расчет углов установки многогранных пластин в корпусе аналогичен расчету углов для зенкеров. При установке блока в обрабатываемом отверстии вершина пластинчатого резца, или блока, смещена относительно оси отверстия (рис. ж), поэтому углы γк и αк будут отличаться от углов γ и a, полученных при заточке пластины, γк = γ – Δ; aк = a + Δ, где Δ определяют из выражения sin Δ = В / d.

Расточные головки Расточные головки обладают большей производительностью по сравнению с другими расточными инструментами. Их широко применяют в автоматизированных производствах, в том числе на станках с ЧПУ. Прогрессивным инструментом являются регулируемые однолезвийные расточные сборные головки, оснащенные сменными многогранными твердосплавными пластинами.

Для более производительной обработки отверстий с пониженными требованиями к точности положения оси рационально применение расточныx головок, имеющих два радиально расположеныx режущих зуба. В этом случае подача может быть увеличена до двух раз в отличие от подачи при использовании однозубых головок.

Оснащение двузубых расточных головок сменными твердосплавными многогранными пластинами значительно упрощает эксплуатацию головок, так как исключаются переточки после износа и сохраняется длина головки. Применение пластин с новыми формами передней поверхности позволяет решить вопрос стружкоформирования при обработке стали. На головках используются пластины трехгранной, ромбической или четырехгранной формы с задними углами. Марки сплавов аналогичны тем, которые применяются при точении. Рекомендуется применение пластин с износостойким покрытием. Режимы резания при применении расточных головок с механическим креплением твердосплавных пластин могут быть увеличены на 30-50% по сравнению с режимами резания при применении подобных инструментов с напаянными пластинами из твердого сплава.

Примеры комбинированных инструментов

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 4055; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.176.191 (0.012 с.) |

сверление в сплошном материале – образованиеотверстия определенного диаметра в сплошном материале за одну операцию. Наиболее распространенный метод.

сверление в сплошном материале – образованиеотверстия определенного диаметра в сплошном материале за одну операцию. Наиболее распространенный метод.

Угол конуса при вершине 2φ определяет производительность и стойкость сверла. Играет роль главного угла в плане, подобно ему влияет на составляющие силы резания, длину режущей кромки и параметры сечения срезаемого слоя.

Угол конуса при вершине 2φ определяет производительность и стойкость сверла. Играет роль главного угла в плане, подобно ему влияет на составляющие силы резания, длину режущей кромки и параметры сечения срезаемого слоя. , где

, где , где

, где ,

,

простота конструкции.

простота конструкции. Предназначены для сверления центровых отверстий.

Предназначены для сверления центровых отверстий. Применяются для обработки отверстий малого диаметра

Применяются для обработки отверстий малого диаметра

Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Пластины изготавливаются треугольного или прямоугольного типа, позитивные, крепятся, как правило, винтом через отверстие.

Пластины изготавливаются треугольного или прямоугольного типа, позитивные, крепятся, как правило, винтом через отверстие.

В основе эжекторного сверла лежит сверлильная головка с твердосплавными ножами, навинченная на сверлильную трубу. Внутри наружного стебля находится внутренний стебель. Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

В основе эжекторного сверла лежит сверлильная головка с твердосплавными ножами, навинченная на сверлильную трубу. Внутри наружного стебля находится внутренний стебель. Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

, где а – дополнительная длина для обеспечения предварительного центрирования зенкера в отверстии в начале работы.

, где а – дополнительная длина для обеспечения предварительного центрирования зенкера в отверстии в начале работы.

Стандартные развертки делают с неравномерным окружным шагом с целью предупреждения появления в развертываемом отверстии продольных рисок. Из-за неоднородности обрабатываемого материала на зубьях развертки происходит периодическое изменение нагрузки, что ведет к отжиму развертки и появлению на обработанной поверхности следов в виде продольных рисок.

Стандартные развертки делают с неравномерным окружным шагом с целью предупреждения появления в развертываемом отверстии продольных рисок. Из-за неоднородности обрабатываемого материала на зубьях развертки происходит периодическое изменение нагрузки, что ведет к отжиму развертки и появлению на обработанной поверхности следов в виде продольных рисок.

Конструкция расточныx головок с двумя режущими зубьями позволяет уравновесить радиальную составля-ющую силы резания и существенно улучшить динамику процесса растачивания, уменьшить вибрации. Увеличение числа зубьев расточныx головок свыше двух не рационально, так как значительно усложняет конструкцию инструмента, уменьшает диапазон регулирования по диаметру и, как показывает опыт, не позволяет работать на повышенных скоростях резания из-за динамической неустойчивости процесса растачивания.

Конструкция расточныx головок с двумя режущими зубьями позволяет уравновесить радиальную составля-ющую силы резания и существенно улучшить динамику процесса растачивания, уменьшить вибрации. Увеличение числа зубьев расточныx головок свыше двух не рационально, так как значительно усложняет конструкцию инструмента, уменьшает диапазон регулирования по диаметру и, как показывает опыт, не позволяет работать на повышенных скоростях резания из-за динамической неустойчивости процесса растачивания. Преимуществом сборного расточного инструмента являются возможность широкой унификации инструментальной оснастки для станков с ЧПУ и ГПС в масштабах предприятия, а также простота его изготовления.

Преимуществом сборного расточного инструмента являются возможность широкой унификации инструментальной оснастки для станков с ЧПУ и ГПС в масштабах предприятия, а также простота его изготовления.