Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кондиционеры рабочей жидкостиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Кондиционерами рабочей жидкости называются устройства, предназначенные для получения необходимых качественных показателей состояния рабочей жидкости (кондиций). В гидравлических приводах применяются два вида кондиционеров: отделители твердых частиц и теплообменники. Отделители твердых частиц Отделитель твердых частиц – это устройство для отделения от рабочей жидкости загрязняющих примесей. Загрязнения в жидкости появляются в результате износа или окисления деталей гидромашин и гидроаппаратов. Отделители твердых частиц характеризуются качеством (тонкостью) фильтрации, под которым понимают способность задерживать (отделять) из рабочей жидкости частицы соответствующих размеров. По качеству фильтрации отделители твердых частиц бывают: грубой очистки, задерживающие частицы с условным диаметром до 100 мкм; нормальной очистки – до 10 мкм; тонкой – до 5 мкм и особо тонкой очистки – до 1 мкм. По принципу действия отделители твердых частиц делятся на фильтры и сепараторы. Фильтр – это отделитель твердых частиц, в котором очистка рабочей жидкости происходит при ее прохождении через фильтрующий элемент (фильтроэлемент). В зависимости от конструкции фильтрующего элемента различают щелевые, сетчатые и пористые фильтры. В щелевых фильтрах очистка происходит при прохождении жидкости через щели, которые образованы набором пластин (пластинчатые фильтры) или проволочной навивкой (проволочные). В большинстве случаев они используются в качестве фильтров грубой очистки. В сетчатых фильтрах очистка происходит при прохождении рабочей жидкости через ячейки сетки, полученные в результате квадратного или саржевого плетения из металлической (чаще никелевой) проволоки. Такие фильтры, как правило, используются как фильтры нормальной очистки. В пористых фильтрах очистка происходит при прохождении рабочей жидкости через поры фильтрующего элемента. К ним относятся бумажные, керамические и металлокерамические фильтры. Такие фильтры обеспечивают тонкую и особо тонкую степень фильтрации. Рассмотренные фильтроэлементы устанавливаются в корпусе фильтра таким образом, чтобы жидкость проходила через них в гидросистему, а отделенные твердые частицы оставались в корпусе фильтра. На рис. 14.5, а приведена одна из наиболее распространенных конструктивных схем фильтра. Жидкость поступает в фильтр через отверстие в крышке 5 корпуса и попадает в стакан 3 корпуса, где установлен фильтрующий элемент 2. Проходя через фильтроэлемент 2, жидкость очищается, а отделенные твердые частицы оседают на дне стакана 3. Очищенная жидкость через прорези в трубчатом стержне 4, его внутренний канал и отверстие в крышке 5

поступает в гидросистему. Отфильтрованные примеси периодически удаляются через сливное отверстие, закрытое пробкой 1. Фильтроэлемент 2 после засорения может подвергаться очистке с целью многократного использования. На схемах фильтры условно обозначаются в виде ромба с прерывистой линией внутри, под которой понимается фильтроэлемент (рис. 14.5, б, в). В некоторые фильтры встраивают клапаны для обеспечения работы гидросистемы при засорении фильтра. Например, на рис. 14.5, 6 приведена принципиальная схема фильтра с клапаном перепада давления. При засорении фильтроэлемента 2 и увеличении на нем перепада давлений открывается клапан 6 и часть потока жидкости (или весь поток) движется, минуя фильтроэлемент. Кроме того, выпускаются фильтры с индикаторными устройствами, которые показывают степень засорения фильтроэлемента. При выборе типа фильтра учитывают расход жидкости, требуемую тонкость фильтрации, давление и место установки фильтра в гидросистеме. Включение фильтров в гидросистему может производиться по двум схемам: последовательно (через фильтр проходит весь поток рабочей жидкости) и параллельно (обеспечивается фильтрация только части потока). Для фильтра, включенного во всасывающую гидролинию (перед насосом), характерна работа при низком давлении. Однако по мере загрязнения фильтра увеличивается сопротивление во всасывающей линии и возрастает вероятность возникновения кавитации на входе насоса. Обычно в таких местах устанавливают фильтры грубой очистки с малым рабочим перепадом давления, рассчитанные на большой расход жидкости. Для фильтра, включенного в напорную линию (после насоса), характерна работа при высоком давлении рабочей жидкости. Поэтому у корпуса такого фильтра существенно увеличена толщина стенок для обеспечения требуемой прочности. Соответственно возрастает его масса. Кроме того, при таком включении фильтра насос не защищен от примесей, имеющихся в жидкости. Установка фильтра в сливной линии, хотя непосредственно и не предохраняет гидравлические агрегаты от загрязняющих частиц, имеет существенные преимущества. Во-первых, фильтр не препятствует всасыванию. Во-вторых, корпус фильтра не подвержен большому давлению и при этом защищает жидкость, находящуюся в гидробаке, от продуктов износа. Однако в этом случае при загрязнении фильтра возрастает давление в сливной гидролинии. На рис. 14.5, в показана схема установки фильтра в гидролинию, в которой возможен реверс потока жидкости. Обратные клапаны 7, 8, 9 и 10 обеспечивают постоянное направление потока рабочей жидкости через фильтр независимо от направления потока рабочей жидкости в гидролинии. Расчет фильтров сводится к определению площади фильтрующей поверхности исходя из расхода Q, допустимого перепада давлений Δр на фильтре и удельной пропускной способности фильтрующего материала q. Площадь S фильтрующей поверхности определяется по формуле

Для наиболее часто используемых материалов можно принимать следующие значения q: густая металлическая сетка – 0,05 л/см2 сетка из хлопчатобумажной ткани – 0,09 л/см2 мягкий густой войлок толщиной 10 мм – 0,015 л/см2 пластинчатый фильтр с зазором 0,08 мм – 0,08 л/см2. Сепараторы – это отделители твердых частиц, в которых очистка рабочей жидкости происходит под воздействием каких-либо сил. В зависимости от физической природы действующей силы сепараторы разделяются на магнитные, центробежные, электростатические. В гидроприводах применяются в основном магнитные сепараторы, улавливающие ферромагнитные включения, которые появляются в рабочей жидкости. Промышленностью серийно выпускаются магнитные сепараторьт типа ФМ с пропускной способностью от 0,1 до 7,0 л/с и качеством фильтрации до 5 мкм. Магнитные сепараторы могут отфильтровывать только частицы, обладающие магнитными свойствами. Простейшими магнитными сепараторами являются сливные пробки, изготовленные из магнитного материала. В центробежных сепараторах (центрифугах) жидкость очищается под действием центробежных сил. Принципиальная схема

такого сепаратора представлена на рис. 14.6, а. Жидкость, подлежащая очистке, подается через полую ось в полость вращающегося ротора (n = 1000…8000 об/мин), в котором она раскручивается. При этом тяжелые примеси отбрасываются под действием центробежных сил к стенкам ротора и осаждаются на них. Электростатические сепараторы применяются для тонкой очистки жидкости от электризованных твердых частиц. Принцип действия такого сепаратора заключается в том, что находящиеся в жидкости частицы 1 (рис. 14.6, б) заряжаются статическим электричеством при движении их с диэлектрической жидкостью в результате электризации трением. Попадая в электрическое поле, созданное электродами 3 и 4, помещенными в корпус 2 сепаратора, эти частицы притягиваются к тому или другому электроду в зависимости от знака электрического заряда частицы. В момент соприкосновения заряженной частицы с электродом ее заряд может нейтрализоваться. Поэтому для удержания частицы на электроде устанавливаются пористые диэлектрические пластины 5. Теплообменники Теплообменники – это устройства, предназначенные для обеспечения заданной температурь рабочей жидкости. Теплообменники делятся на нагреватели и охладители жидкости. В гидроприводах, как правило, требуется охлаждение рабочей жидкости, которая нагревается в процессе работы, что приводит к ухудшению ее эксплуатационных свойств. для большинства гидросистем температура рабочей жидкости (минеральных масел) не должна превышать 70…80 °С. Если выделение тепла в гидроприводе превышает естественную теплоотдачу, то в нем устанавливают охладитель. В большинстве

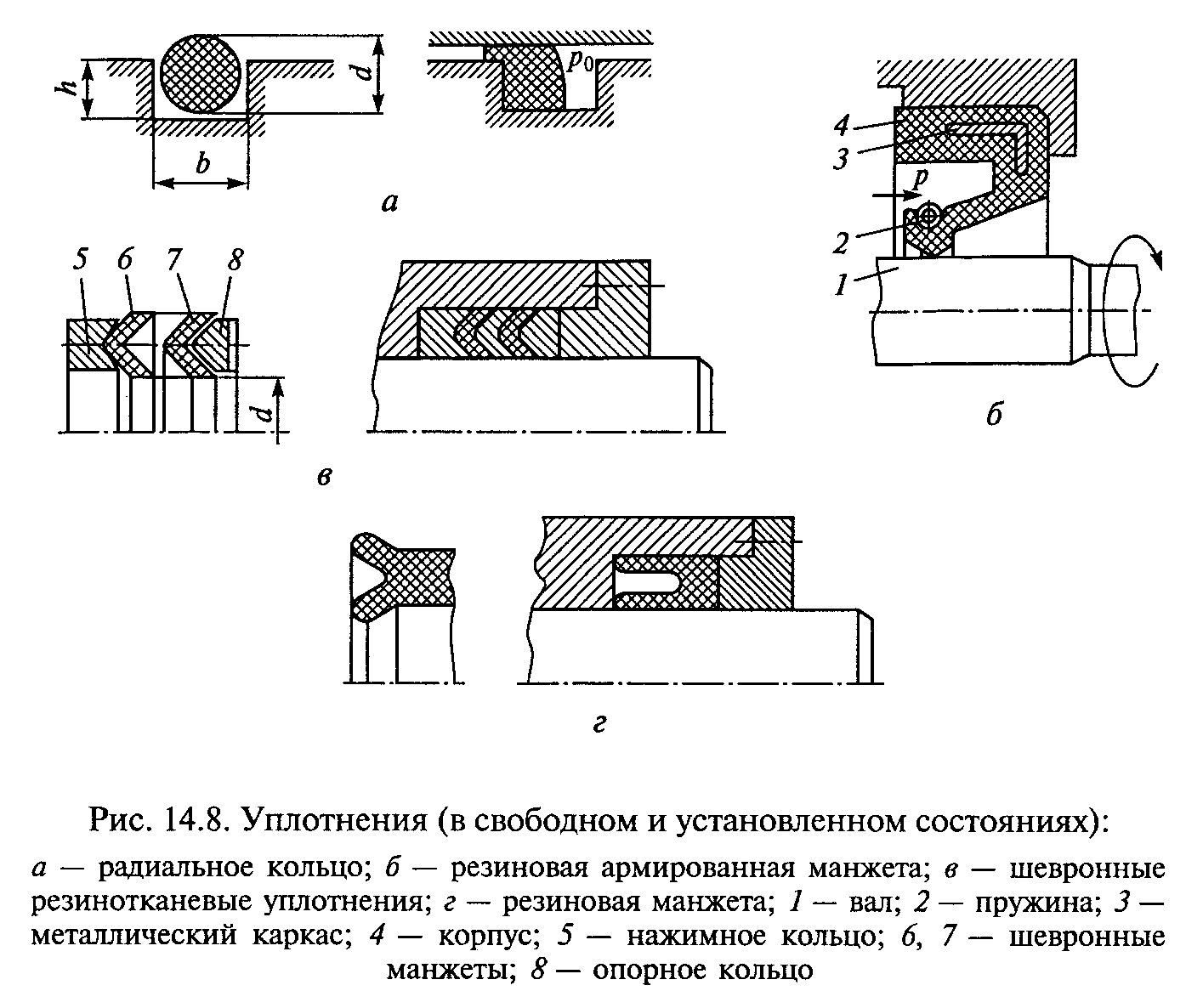

гидросистем охладители обычно устанавливают в сливной гидролинии (перед баком). По конструкции охладитель представляет собой радиатор, обтекаемый потоком воздуха (рис. 14.7, а) или воды (рис. 14.7, б). Воздушный радиатор (см. рис. 14.7, а) выполняется в виде змеевика из трубы 2, к которой привариваются ребра 1. Жидкость, проходя через трубу 2, отдает теплоту ребрам 1. Водяные радиаторы (см. рис. 14.7, б), в которых переносчиком теплоты служит вода или другая жидкость, более эффективны. В корпусе б такого радиатора размещается змеевик в виде трубы 2 или пучок труб. Вода поступает в рубашку радиатора через штуцер 4 и, двигаясь по лабиринту, образованному перегородками 5, отбирает теплоту у жидкости, проходящей по трубе 2, после чего отводится через штуцер 3. Нагреватели устанавливаются в гидроприводах для обеспечения их работоспособности в условиях низких (минусовых) температур. Нагреватели монтируют в гидробаках. Их включают перед пуском гидросистемы. На рис. 14.7, в, г приведены условные обозначения теплообменников. Уплотнительные устройства Уплотнительные устройства предназначены для обеспечения герметичности соединений гидравлических устройств с целью предотвращения или уменьшения утечек жидкости через зазоры в соединениях, а также защиты рабочей жидкости от попадания в нее твердых частиц, влаги и воздуха. Основным элементом такого устройства является уплотнитель – деталь, которая находится в контакте с сопрягаемыми деталями и препятствует перетеканию рабочей жидкости. К вспомогательным деталям уплотнительного устройства относятся защитные и опорные кольца и т.д. В гидравлических устройствах широко используются резиновые уплотнительные кольца круглого и других сечений. Наибольшее распространение получили кольца круглого сечения (ГОСТ 9833 – 73), которые используются при давлении до 50 МПа в неподвижных соединениях и до 32 МПа в подвижных соединениях. Скорость относительного перемещения деталей уплотнительных устройств – до 0,5 м/с. На рис. 14.8, а показаны схемы монтажа уплотнительных колец круглого сечения. Глубину h канавки для кольца выбирают такой, чтобы кольцо было обжато по поперечному сечению на определенную величину. Канавку выполняют шириной b, приблизительно на 20…25 % большей диаметра обода кольца d. Параметры шероховатости: для неподвижного уплотнения Ra ≤ 1,6 мкм, для подвижного – Ra ≤ 0,2 мкм.

Кроме колец, в гидросистемах широко используются уплотнительные манжеты. Уплотнительная манжета – это уплотнитель в виде кольца (обычно резинового) специальной формы. Уплотнительные манжеты применяют для герметизации подвижных соединений. На рис. 14.8, б показана схема армированной манжеты, предназначенной для герметизации вращающихся валов при одностороннем давлении жидкости. Она состоит из корпуса 4 с рабочей губкой, металлического каркаса 3 и пружины 2. Каркас обеспечивает жесткость манжеты. Нажимная (браслетная) пружина 2 предназначена для прижатия рабочей губки к валу 1. Типовые манжеты используются в гидроприводах при давлении до 0,05 МПа, окружной скорости до 20 м/с и температуре от – 50 до +90 °С. Уплотнительные манжеты используются также при возвратно-поступательном движении. Для герметизации деталей, движущихся возвратно-поступательно (штоков, поршней) при скоростях менее З м/с, применяются шевронные резинотканевые уплотнения. В состав комплекта уплотнения (рис. 14.8, в) входят шевронные манжеты 6 и 7, нажимное 5 и опорное 8 кольца. Число манжет, входящих в комплект, зависит от диаметра штока d и давления. На рис. 14.8, г показана схема резиновой уплотнительной манжеты (ГОСТ 14896–84*). Манжеты предназначена для герметизации зазоров в гидравлических устройствах с возвратно-поступательным движением выходного звена при скорости относительного перемещения не более 0,5 м/с. Наружные каналы в корпусах гидравлических устройств герметизируют с помощью запрессовки в них гладких стальных цилиндрических заглушек с последующей чеканкой по диаметру заглушек. Высокую степень герметичности обеспечивают сварка и пайка неразъемных соединений.

Лекция №12 Следящие гидроприводы

Следящие гидроприводы Следящим называется гидропривод, в котором перемещение его выходного звена находится в строгом соответствии с величиной управляющего воздействия. Следящий гидропривод нашел широкое применение в управлении различными машинами, агрегатами и производственными процессами. В этих системах следящий гидропривод применяется в качестве гидравлического усилителя мощности устройства, которое, помимо передачи сигнала управления, обеспечивает также увеличение его мощности за счет использования возможностей гидропривода. Наибольший эффект при этом достигается в случае использования следящего электрогидравлического привода. Значение коэффициента усиления электрогидроусилителя, определяемое отношением выходной мощности гидропривода к мощности входного (управляющего) сигнала, практически не ограничено. В системах рулевого управления крупными морскими судами используют гидравлические следящие приводы с коэффициентом усиления до 105, а в системах автоматики гидроприводов с электрическим управлением – до 107. Такое высокое значение коэффициента усиления достигается за счет очень малой мощности управляющего сигнала. Так, мощность входного управляющего сигнала в гидроусилителе с электрическим управлением составляет 0,5…1,0 Вт, а усилие для перемещения некоторых вспомогательных золотников не превышает 40 мН. Следящий гидропривод относится к автоматическим устройствам, которые в соответствии с теорией автоматического управления называются системами с отрицательной обратной связью. В таких системах происходит непрерывное сравнение входного сигнала управления и перемещения выходного звена. Образующийся при этом сигнал рассогласования (разность) в процессе работы постепенно уменьшается. Когда эта разность становится равной нулю, перемещение выходного звена прекращается. При этом считается, что следящий привод выполнил свою функцию: его выходное звено переместилось в соответствии со значением управляющего сигнала. Рассмотрим, как этот принцип управления реализуется в некоторых следящих гидроприводах. На рис. 15.8, а приведена принципиальная схема следящего гидропривода поступательного движения, использующегося в качестве гидроусилителя руля колесной транспортной машины. При повороте рулевого колеса 1, например по часовой стрелке, посредством винтовой передачи 2 золотник З дросселирующего гидрораспределителя сместится влево и соединит правую полость гидроцилиндра 4 с напорной гидролинией (рн), а левую – со сливной гидролинией (рс). Под действием давления рн поршень гидроцилиндра 4 начнет перемещаться влево, поворачивая жестко связанную

с ним рулевую тягу 6 и вместе с ней управляемое колесо машины. Поворот колеса будет происходить до тех пор, пока корпус распределителя 5, перемещающийся вместе с рулевой тягой 6, не сместится на расстояние, равное смещению золотника 3, и вновь не перекроет каналы распределителя. Итак, в данном случае сравнение сигнала управления (поворот рулевого колеса) и угла поворота управляемых колес машины происходит в дросселирующем гидрораспределителе. Результатом этого является некоторое открытие проходного сечения в нем, а следовательно, подвод давления рн в полость гидроцилиндра. Как только площадь проходного сечения становится равной нулю, поршень гидроцилиндра останавливается. Это значит, что следящий гидропривод отработал поступивший на него сигнал управления. Чтобы вернуть управляемые колеса машины в первоначальное положение, необходимо повернуть рулевое колесо 1 на такой же угол против часовой стрелки, в результате чего золотник 3, поршень гидроцилиндра 4, рулевая тяга 6 и, следовательно, корпус распределителя 5 возвратятся в исходное положение. Коэффициент усиления гидроусилителя ky, в этом случае можно выразить в виде отношения ky = Ny/Nx, где Ny – мощность, развиваемая на поршне гидроцилиндра; Nx – мощность, необходимая для перемещения золотника. На рис. 15.8, б представлена принципиальная схема следящего гидропривода фрезерного гидрокопировального станка. Этот станок предназначен для воспроизведения на заготовке 7 профиля шаблона 11. При движении фрезерного стола 9 щуп 10 и связанный с ним золотник 3 дросселирующего гидрораспределителя перемещаются в вертикальном направлении, очерчивая профиль шаблона 11. Это движение повторяет фрезерная головка 8, перемещающаяся по вертикальным направляющим под действием поршня гидроцилиндра 4. Слежение осуществляется за счет того, что корпус 5 дросселирующего распределителя жестко связан с фрезерной головкой 8 станка. По аналогичной схеме может быть построен гидропривод фрезерной головки станка с числовым программным управлением. При этом сигнал управления золотником следящего гидрораспределителя не появляется в результате контакта щупа с поверхностью шаблона, а приходит от программного электронного устройства через электрогидравлический усилитель, который и обеспечивает смещение золотника. Отработка этого управляющего сигнала происходит так же, как в схеме, приведенной на рис. 15.8, б.

ОБЪЕМНЫЕ ГИДРОПРИВОДЫ

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1497; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.19.251 (0.012 с.) |