Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция №1 Гидравлические машины и приводыСтр 1 из 25Следующая ⇒

Лекция №1 Гидравлические машины и приводы Краткое содержание лекции Область применения гидропневмомашин и связь с другими дисциплинами.Основные элементы гидропневмомашин и приводов. Преимущества и недостатки гидропневмо приводов. Назначение и область применения. Напор и давление в гидропневмомашинах Общие сведения о гидросистемах В современной технике в основном используются гидросистемы двух типов: гидросистемы для подачи жидкости; гидравлические приводы. Для гидросистем, обеспечивающих подачу жидкости к потребителям, характерно отсутствие устройств, преобразующих энергию жидкости в механическую работу. К таким гидросистемам относятся: системы водоснабжения и водяного теплоснабжения зданий, системы жидкостного охлаждения и смазывания различных машин, а также системы подачи смазочно-охлаждающих жидкостей (СОЖ) металлорежущих станков и др. Такие гидросистемы относятся к классу разомкнутых гидросистем, в которых, как правило, движение жидкости обеспечивается за счет работы насоса. Метод аналитического расчета этих гидросистем базируется на уравнении (7.13), а при решении задачи графоаналитическим методом следует искать рабочую точку как точку пересечения характеристики насоса с суммарной характеристикой потребного напора трубопровода (см. подразд. 7.4). Гидравлическим приводом называется совокупность устройств, предназначенная для передачи механической энергии и преобразования движения посредством рабочей жидкости. Гидравлические приводы, как правило, относятся к классу замкнутых гидросистем. В некоторых литературных источниках используется также термин гидропередача. Под гидропередачей в большинстве случаев понимают силовую часть гидропривода, состоящую из насоса, гидродвигателя и соединительных трубопроводов с рабочей жидкостью. Лекция №2 ДИНАМИЧЕСКИЕ ГИДРОМАШИНЫ Насосы трения Насосы трения относят, так же как и лопастные, к группе динамических насосов. В этих насосах силовое взаимодействие происходит в проточной части за счет сил трения, причем их проточная часть, как и у всех динамических насосов, постоянно сообщается с входом и выходом. Так как в основу работы этих насосов заложен принцип трения, то эффективность их работы невысока – низкие КПД. Поэтому насосы трения не получили широкого распространения в технике. Из насосов этого типа наиболее часто используются вихревые и струйные насосы.

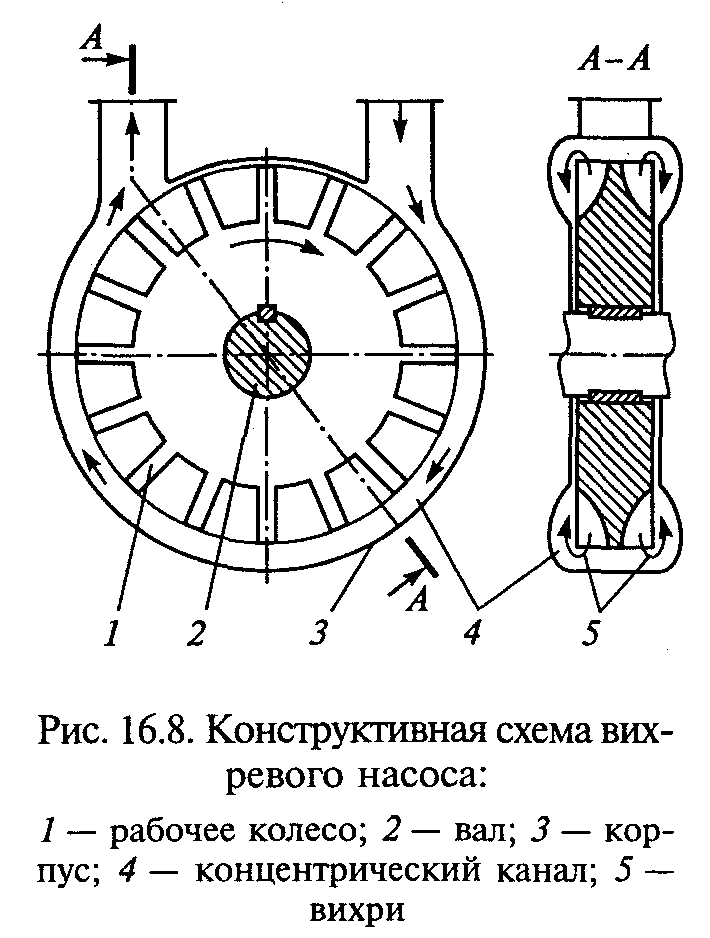

Вихревые насосы Вихревые насосы принято относить к насосам трения, однако по своему рабочему процессу и свойствам они близки также к центробежным (лопастным) насосам. Конструктивная схема вихревого насоса приведена на рис. 16.8. Основной деталью насоса является рабочее колесо 1 с радиальными или наклонными лопатками. Колесо установлено в корпусе 3 и приводится во вращение валом 2. Важным конструктивным элементом является концентрический канал 4, который охватывает колесо по большей части окружности – от входного отверстия до выходного. По меньшей части окружности (от выходного отверстия до входного) канал отсутствует, что служит уплотнением между напорной и всасывающей полостями. При вращении рабочего колеса 1 в межлопаточных полостях и концентрическом канале 4 образуются вихри 5, что приводит к непрерывному перемещению частиц жидкости из межлопаточных полостей колеса в канал и обратно. За счет этого происходит передача энергии от колеса к жидкости в концентрическом канале. Жидкость в канале как бы увлекается образовавшимися вихрями и перемещается вместе с колесом от полости всасывания к полости нагнетания. К вихревым насосам могут быть применены те же законы теории подобия, что и для лопастных насосов, в том числе методы пересчета характеристик. Коэффициенты быстроходности для вихревых насосов ns = 5…50. Вихревые насосы по сравнению с центробежными насосами создают значительно большие напоры (в 3…10 раз) при тех же размерах и частоте вращения. Они обладают свойством самовсасывания, но имеют весьма низкие КПД (η = 0,30…0,45).

Струйные насосы Струйные насосы также относятся к динамическим насосам трения. У этих насосов отсутствуют вращающиеся части, а поток перекачиваемой жидкости перемещается за счет трения, возникающего между ним и другим (рабочим) потоком жидкости. Рабочий поток жидкости подводится к насосу извне и должен обладать достаточной энергией для обеспечения перекачки жидкости с заданными параметрами. Его можно считать условным рабочим органом данного насоса. Рабочий и перекачиваемый потоки могут быть одной и той же или разными жидкостями.

На рис. 16.9 приведена одна из возможных конструктивных схем струйного насоса. Он состоит из полости 1 для подвода перекачиваемой жидкости, сопла 2 для подвода рабочей жидкости, сопла 3 для подвода перекачиваемой жидкости, камеры смешивания 4 и диффузора 5. Рабочая жидкость под напором подводятся к соплу 2, из которого вытекает с большой скоростью v 1 в камеру смешивания 4. Перекачиваемая жидкость из полости 1 через сопло З также подводятся в камеру смешивания. В последней за счет трения струя рабочей жидкости увлекает перекачиваемую жидкость, обеспечивая ее нагнетание. При этом рабочая и перекачиваемая жидкости перемешиваются и образуют общий поток, движущийся со скоростью v 2 (v 2< v 1). Диффузор 5 необходим для преобразования кинетической энергии, которой обладает поток на выходе из камеры смешивания, в пьезометрический напор на выходе насоса, т.е. для повышения давления. В зависимости от видов рабочих и перекачивающих жидкостей различают следующие разновидности струйных насосов: эжектор – оба потока являются жидкостями; элеватор – для рабочего потока используется жидкость, которая перекачивает пульпу (смесь жидкости с песком, шлаком и т.д.) или жидкость другой температуры (в системах отопления); инжектор – для рабочего потока используется газ (пар), который перекачивает жидкость. Как было отмечено, существенным преимуществом струйных насосов является отсутствие подвижных и вращающихся частей. Кроме того, они малочувствительны к загрязненным и агрессивным жидкостям. В качестве их недостатков следует отметить невысокие давления на выходе и крайне низкие КПД (η = 0,20…0,35). Струйные насосы могут быть использованы одновременно как смесители. Лекция №3

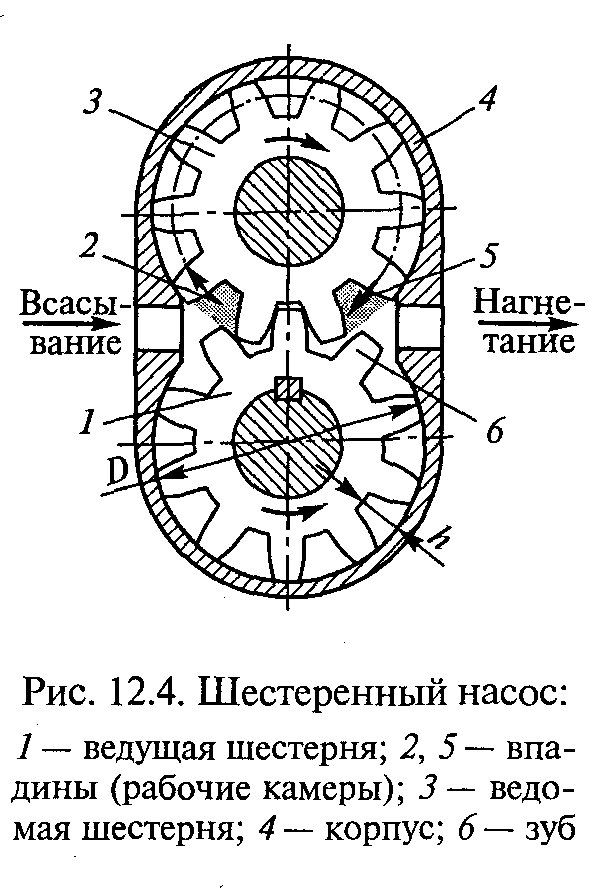

ГИДРОДИНАМИЧЕСКИЕ ПЕРЕДАЧИ Лекция №6 Роторные насосы Шестеренные насосы Шестеренный насос – это зубчатый насос с рабочими органами в виде шестерен, обеспечивающих герметическое замыкание рабочих камер и передачу вращающего момента с ведущего вала на ведомый. Шестеренные насосы могут быть с внешним и внутренним зацеплением. Наиболее простым по конструкции и самым распространенным является шестеренный насос с внешним зацеплением (рис. 12.4). Он состоит из корпуса 4 и двух эвольвентных зубчатых колес (шестерен) 1 и З, находящихся в зацеплении. В представленной конструкции ведущей является шестерня 1, а ведомой – 3.

Жидкость во всасывающей полости заполняет впадины между зубьями (в том числе затемненную впадину 2). Затем впадины с жидкостью перемещаются по дугам окружности от полости всасывания в полость нагнетания (показано штрихпунктирной линией). В полости нагнетания каждый зуб входит в соответствующую впадину и вытесняет из нее жидкость (в частности зуб 6 входит в затемненную впадину 5). Таким образом, жидкость вытесняется из впадин в полость нагнетания. Следует иметь в виду, что впадина несколько больше зуба, поэтому часть жидкости возвращается обратно в полость всасывания. Следовательно, рабочей камерой шестеренного насоса является впадина между зубьями, точнее, та часть ее объема, которую занимает зуб при вытеснении жидкости. Для приближенного определения рабочего объема насоса Wo принимают объемы зубьев и впадин равными. Тогда можно считать, что рабочий объем насоса равен суммарному объему всех впадин и зубьев одной шестерни и может быть определен по формуле

где D – диаметр начальной окружности шестерни; b – ширина шестерни; h – высота зубьев (глубина впадин). Для анализа влияния параметров зацепления на рабочий объем насоса целесообразно связать его с модулем зацепления. Так как высота зуба равна двум модулям (h = 2 m), а диаметр начальной окружности шестерни – произведению модуля и числа зубьев (D = mz), то (12.2) преобразуется в формулу

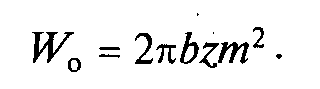

Формула позволяет сделать вывод, что рабочий объем Wo увеличивается пропорционально числу зубьев z в первой степени и квадрату модуля m. Таким образом, для увеличения подачи насоса целесообразнее увеличивать модуль зацепления m за счет снижения числа зубьев z. На практике обычно применяют насосы с числом зубьев = 8…18. Шестеренные насосы с внешним зацеплением получили широкое распространение в машиностроении, так как они просты в изготовлении и надежны в эксплуатации. Эти насосы выпускаются для гидросистем как с высокими давлениями (до 15…20 МПа), таки с более низкими (1..10 МПа). Первые находят применение в гидросистемах тракторов, дорожно-строительных и сельскохозяйственных машин, а вторые используются в станочных гидроприводах и гидросистемах поршневых двигателей. Частоты вращения большинства шестеренных насосов с внешним зацеплением находятся в диапазоне 1000…2500 об/мин. Полные КПД этих насосов обычно составляют 0,75…0,85, а объемные КПД – 0,85…0,95. Кроме шестеренных насосов с внешним зацеплением, бывают также шестеренные насосы с внутренним зацеплением, когда шестерня меньших размеров располагается внутри более крупного зубчатого колеса. Такие насосы компактнее, но из-за более сложной конструкции по сравнению с насосами с внешним зацеплением они не нашли широкого применения. Пластинчатые насосы Пластинчатый насос – это роторно-поступательный насос с рабочими органами (вытеснителями) в виде плоских пластин. Пластинчатые насосы могут быть однократного, двукратного или многократного действия. На рис. 12.5, а приведена конструктивная схема пластинчатого насоса однократного действия. В пазах вращающегося ротора 4, ось

которого смещена относительно оси неподвижного статора 6 на величину эксцентриситета е, установлены несколько пластин 5 с пружинами 8. Вращаясь вместе с ротором, эти пластины одновременно совершают возвратно-поступательное движение в пазах 7 ротора. Рабочими камерами являются объемы 1 и З, ограниченные соседними пластинами, а также поверхностями ротора 4 и статора 6. При вращении ротора рабочая камера 1, соединенная с полостью всасывания, увеличивается в объеме и происходит ее заполнение. Затем она переносится в зону нагнетания. При дальнейшем перемещении ее объем уменьшается и происходит вытеснение жидкости (из рабочей камеры 3). Для расчета рабочего объема пластинчатого насоса Wo, может быть использована формула (12.1), при этом объем рабочей камеры Wk следует определять в ее крайнем левом положении, т.е. когда она изолирована от полостей всасывания и нагнетания. В этом случае

где h – высота рабочей камеры (h = 2 е); l – средняя длина части окружности, ограниченной двумя пластинами; b – ширина пластины. Длина l может быть приближенно определена по диаметру ротора D с учетом толщины пластины и числа пластин z, т.е. l = (πD – δz)/z. Тогда с учетом формул (12.1) и (12.3) получим приближенную зависимость для вычисления рабочего объема пластинчатого насоса:

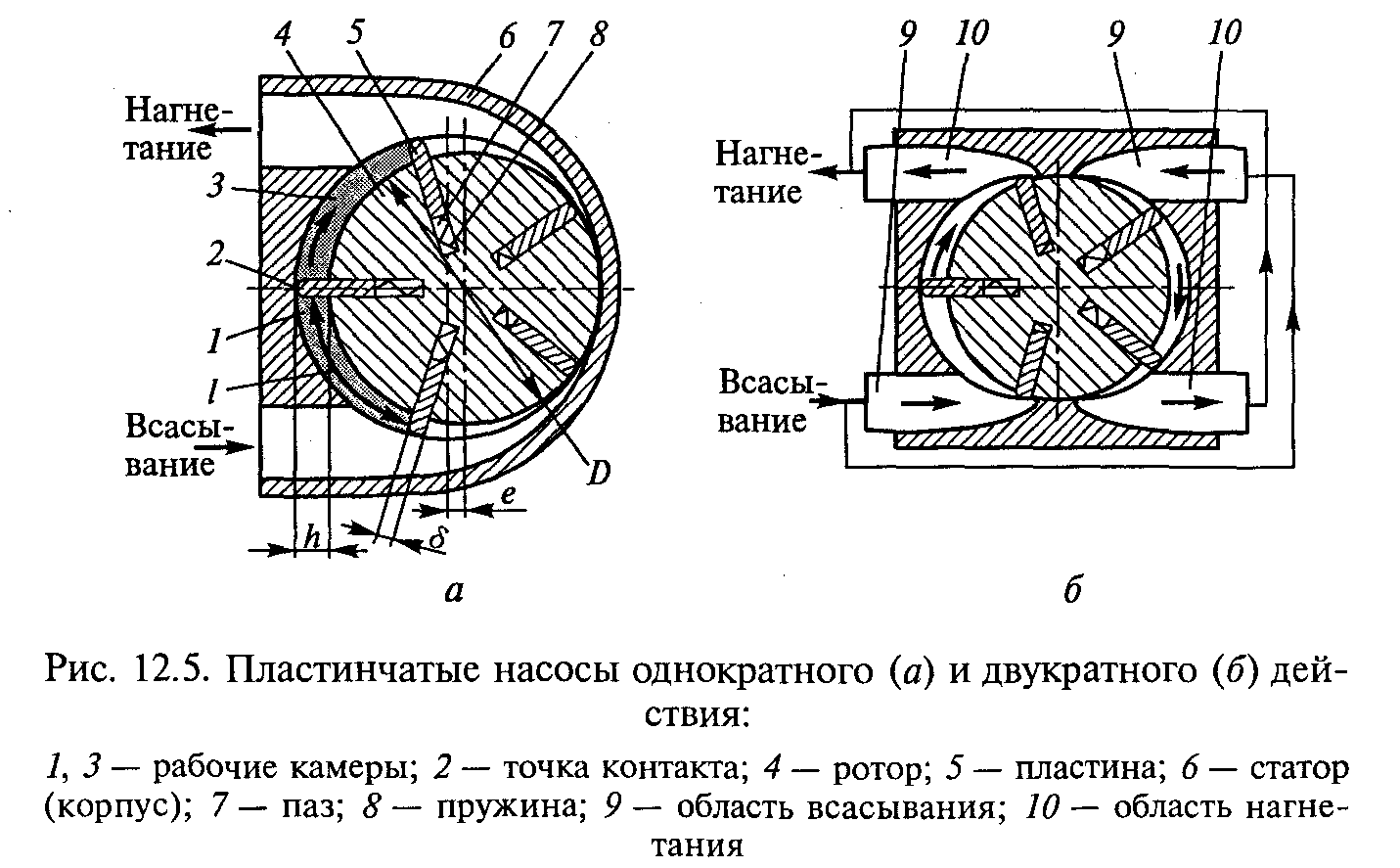

Из анализа последней формулы следует, что для увеличения рабочего объема пластинчатого насоса Wo при сохранении его габаритов, т.е. размеров D и b, необходимо увеличивать эксцентриситет е. Кроме того, рабочий объем пластинчатого насоса может быть увеличен за счет кратности его работы k, что достаточно широко применяется на практике. На рис. 12.5, 6 приведена конструктивная схема пластинчатого насоса двукратного действия. Внутренняя поверхность такого насоса имеет специальный профиль, что позволяет каждой пластине за один оборот вала дважды производить подачу жидкости, У пластинчатого насоса двукратного действия имеются две области всасывания 9, которые объединены одним трубопроводом, и две области нагнетания 10, также объединенные общим трубопроводом. На практике применяются насосы и с большей кратностью, но их конструкции сложнее, поэтому использование таких насосов ограничено. Для пластинчатых насосов важным является обеспечение герметичности в месте контакта пластины и корпуса (точка 2 на

рис. 12.5, а). В насосах с высокими скоростями это может быть получено за счет центробежных сил. В конструкции, показанной на рис. 12.5, а, герметичность обеспечивают пружины 8. В некоторых насосах это достигается за счет давления, создаваемого в пазах 7. В подразд. 12.1 отмечалось, что насосы могут быть регулируемыми, т.е. иметь переменный рабочий объем. Конструкция пластинчатого насоса однократного действия позволяет изменять его рабочий объем в процессе работы. для этого достаточно сделать вал ротора подвижным относительно корпуса. Тогда при смещении ротора 4 влево можно не только уменьшить величину е, а следовательно, подачу насоса, но и изменить направление потока жидкости (при е < 0), не меняя направления вращения вала. для иллюстрации этого на рис. 12.6 показаны три характерных положения ротора регулируемого пластинчатого насоса. Следует отметить, что пластинчатые насосы двукратного и многократного действия не могут быть регулируемыми.

Пластинчатые насосы компактны, просты в производстве и надежны в эксплуатации. Поэтому они нашли применение в технике, в первую очередь в станкостроении. Максимальные давления, создаваемые ими, составляют 7…14 МПа. Частоты вращения пластинчатых насосов обычно находятся в диапазоне 1000…1500 об/мин. Полные КПД для большинства составляют 0,60…0,85, а объемные КПД – 0,70…0,92. Выпускаются также регулируемые пластинчатые насосы. Роторно-поршневые насосы Роторно-поршневой насос – это роторный насос с вытеснителями в виде поршней или плунжеров. Роторно-поршневые насосы подразделяются на аксиально-поршневые, у которых возвратно-поступательное движение поршней параллельно оси вращения насоса, и радиально-поршневые, у которых возвратно-поступательное движение поршней происходит в радиальном направлении. Аксиально-поршневые насосы выполняются с наклонным диском (шайбой) и с наклонным блоком относительно оси вращения насоса. На рис. 12.7, а представлена конструктивная схема аксиально-поршневого насоса с наклонным диском и плунжерами в качестве вытеснителей. Основным элементом насоса является блок 4 с плунжерами 5, который приводится в движение валом 8 и вращается относительно корпуса (корпус на рис. 12.7, а не показан). Плунжеры опираются на упорный подшипник 6 диска 7, наклоненный под углом у. Важным элементом насоса является неподвижный торцевой распределитель 1 с окнами 9 и 10. Рабочие камеры 2 и З насоса представляют собой замкнутые объемы внутри блока 4. При работе насоса плунжеры 5 вращаются вместе с блоком 4 и одновременно скользят вместе с подшипником 6 по наклонному диску 7. За счет диска 7 и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров 5 относительно блока 4. При этом рабочие камеры меняют свой объем от минимального (позиция 3) до максимального (позиция 2) и обратно. Для подвода и отвода жидкости служит

неподвижный распределитель 1 с дугообразными окнами 9 и 10. Он устроен таким образом, что при увеличении объема рабочей камеры она соединяется со всасывающим трубопроводом через окно 9, а при уменьшении – с напорным трубопроводом через окно 10. Аксиально-поршневой насос с наклонным блоком 4 (рис. 12.7, 6) несколько отличается по конструкции от предыдущего насоса. Главное отличие заключается в том, что у него относительно оси вращения (вала 8) наклонен не диск 7, а блок 4. Из-за наклона блока 4 относительно ведущего вала 8 у большинства насосов такой конструкции имеется дополнительный вал 12 с шарнирами для передачи вращающего момента от диска 7 на блок 4. В приведенной конструкции вытеснителями являются поршни 11, которые нагнетают жидкость из рабочих камер 2 и 3 через торцевой распределитель 1. Принципы работы насосов с наклонным блоком и наклонным диском не отличаются друг от друга, но в показанной на рис. 12.7, 6 конструкции поршни 11 совершают возвратно-поступательное движение за счет кинематической связи между ними и диском 7. Это отличие не является принципиальным. Такие конструкции вытеснителей используются и в насосах с наклонными дисками. Объем рабочей камеры Wk, для обеих разновидностей этих насосов равен произведению площади поршня (плунжера) Sn, и его рабочего хода l (Wk = Snl). Однако рабочий ход l для этих насосов будет вычисляться по разным зависимостям. для их определения на рис. 12.7 построены треугольники, показывающие связь рабочего хода l с диаметром D. Из геометрических соотношений следует, что для насоса с наклонным диском l = D tgγ, а для насоса с наклонным блоком l = D sinγ. Тогда с учетом (12.1) получим формулы для вычисления рабочих объемов аксиально-поршневого насоса с наклонным диском Wо д и наклонным блоком Wоб

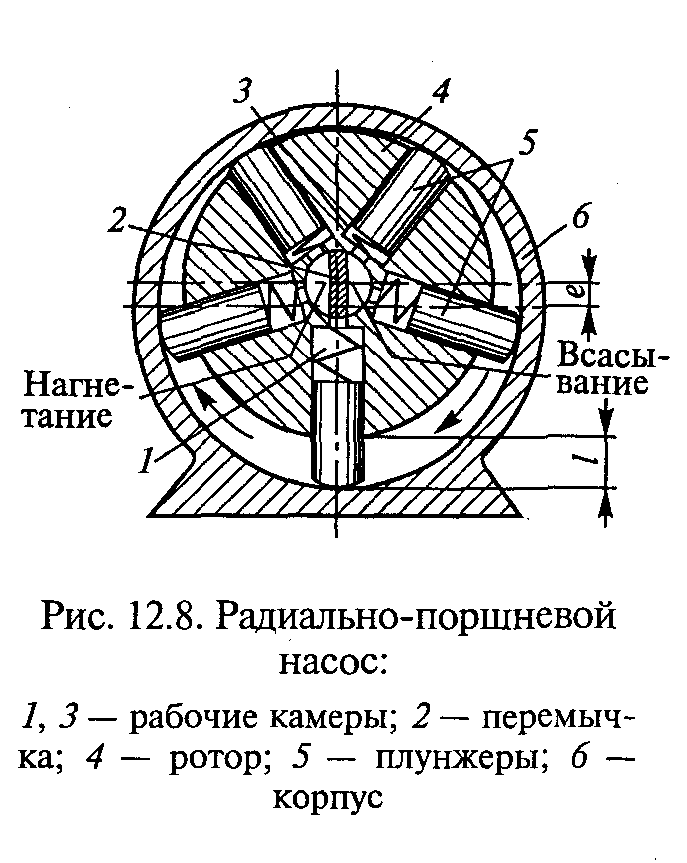

Аксиально-поршневые насосы могут быть регулируемыми. Регулирование обеспечивается за счет изменения угла γ наклона диска 7 (у насоса с наклонным диском, см. рис. 12.7, а) или угла наклона блока 4 (у насоса с наклонным блоком, см. рис. 12.7, 6). В обоих случаях это приводит к изменению хода вытеснителя и рабочего объема насоса [см. формулы (12.5) и (12.6)]. Аксиально-поршневые насосы отличаются от ранее рассмотренных насосов сложностью изготовления и, как следствие, большей стоимостью, но имеют существенно лучшие эксплуатационные характеристики. Они создают давления до 30…40 МПа, могут работать в широком диапазоне частот вращения (500…4000 об/мин и более). Полные КПД этих насосов достигают 0,90…0,92, а объемные КПД – 0,95…0,98. Аксиально-поршневые насосы применяются в авиации, машинах для строительных и дорожных работ, а также в сельскохозяйственном машиностроении и станкостроении. В радиально-поршневых насосах вытеснителями также являются поршни или плунжеры, но расположенные радиально. На рис. 12.8 представлена конструктивная схема радиально-поршневого насоса однократного действия. Основным элементом насоса является ротор 4 с плунжерами 5, который вращается относительно корпуса 6 насоса. Ротор 4 установлен в корпусе 6 со смещением оси (с эксцентриситетом е). Полости всасывания и нагнетания располагаются в центре насоса и разделены перемычкой 2. При работе насоса плунжеры 5 вращаются вместе с ротором 4 и одновременно скользят по корпусу б. За счет этого и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров 5 относительно ротора 4. Когда рабочая

камера перемещается из верхнего положения З в нижнее l, ее объем увеличивается. При этом перемещении она через отверстие в роторе 4 соединена с полостью всасывания, поэтому обеспечивается ее заполнение рабочей жидкостью – всасывание. При обратном перемещении – из нижнего положения 1 в верхнее 3 – камера уменьшается и происходит вытеснение жидкости в полость нагнетания. Объем рабочей камеры Wk найдем как произведение площади плунжера Sn и его рабочего хода l (Wk = Sn). Из анализа рис. 12.7 следует, что l = 2 е. Тогда с учетом (12.1) получим формулу для рабочего объема насоса:

В формулу (12.7) включена кратность работы k, так как радиально-поршневые насосы могут быть двух и многократного действия. Это обеспечивается за счет создания на внутренней поверхности корпуса специального профиля (как у пластинчатого насоса двукратного действия, см. рис. 12.5, 6), благодаря которому каждый плунжер совершает два или более рабочих ходов за один оборот ротора Следует также отметить, что эти насосы однократного действия могут быть регулируемыми. В регулируемом насосе изменение рабочего объема обеспечивается за счет смещения ротора 4 относительно корпуса 6, т.е. за счет изменения величины е. Радиально-поршневые насосы применяются существенно реже, чем аксиально-поршневые. Их главное отличие от других роторных насосов заключается в том, что они выпускаются с большими рабочими объемами. Гидроцилиндры Гидравлическим цилиндром называется объемный гидродвигатель с возвратно-поступательным движением выходного звена. Гидроцилиндры широко применяются в качестве исполнительных механизмов различных машин. По конструкции и принципу действия гидроцилиндры очень разнообразны и классифицируются в соответствии с ГОСТ 17752 – 81. По направлению действия рабочей жидкости все гидроцилиндры подразделяют на две группы: одностороннего и двухстороннего действия. На рабочий орган гидроцилиндра одностороннего действия жидкость может оказывать давление только с одной стороны, как в схемах на рис. 12.10, а, г, д. В этих цилиндрах движение

поршня в одну сторону обеспечивается за счет жидкости, подводимой в полость, а обратное перемещение – другим способом – за счет пружины (см. рис. 12.10, а) или веса груза при вертикальном движении поршня (см. рис. 12.10, д). Перемещение рабочего органа гидроцилиндра двухстороннего действия в обоих направлениях обеспечивается за счет рабочей жидкости (рис. 12.10, 6, в). В таких гидроцилиндрах жидкость подводится как в левую полость, так и в правую. Гидроцилиндры подразделяются также по конструкции рабочего органа. Наибольшее распространение получили гидроцилиндры с рабочим органом в виде поршня или плунжера, причем поршневые гидроцилиндры могут быть выполнены с односторонним (см. рис. 12.10, а, б) или двухсторонним штоком (см. рис. 12.10, в), а плунжерные гидроцилиндры могут быть только одностороннего действия и с односторонним штоком (см. рис. 12.10, г). По характеру хода выходного звена гидроцилиндры делятся на одноступенчатые и телескопические (многоступенчатые). Одноступенчатые гидроцилиндры показаны на рис. 12.10, а - г. Телескопические гидроцилиндры представляют собой несколько вставленных друг в друга поршней. В качестве примера на рис. 12.10, д приведена схема двухступенчатого телескопического гидроцилиндра одностороннего действия. В таком гидроцилиндре поршни выдвигаются последовательно друг за другом. Полный КПД гидроцилиндров определяется в первую очередь механическим КПД, который для большинства конструкций составляет 0,85…0,95. Гидравлические потери в цилиндрах практически отсутствуют, и гидравлический КПД ηn = 1. Объемные потери в рассматриваемых устройствах могут иметь место в зазоре между поршнем и цилиндром. Однако при уплотнении этого места резиновыми кольцами или манжетами они малы. Тогда объемный КПД также можно считать равным единице (ηо = 1). При расчете перепада давлений на гидроцилиндре используются две основные формулы. Рассмотрим их на примере гидроцилиндра двухстороннего действия с односторонним штоком (рис. 12.11).

Первая из них связывает силу F на штоке и перепад давлений на гидроцилиндре Δp = p1 – p2. С упрощением она выглядит следующим образом:

где S – эффективная площадь, на которую действует подводимое давление. При движении жидкости слева направо на расчетной схеме (см. рис. 12.11) этой площадью является площадь поршня (S = Sn) а при обратном движении – площадь поршня за вычетом площади штока (S = Sn – Sm) Вторая формула связывает расход и скорость движения поршня:

Формула записана в двух вариантах, так как расходы до гидроцилиндра и после него различны. для пояснения этого представим, что поршень на расчетной схеме (см. рис. 12.11) переместился из начального положения вправо на расстояние l. В таком случае в левую полость гидроцилиндра поступил объем жидкости W= Snl, а из правой полости вытиснился меньший объем W’=(Sn – Sm). Из соотношения объемов W и W’ следует, что расходы до и после гидроцилиндра связаны зависимостью

для гидроцилиндра с двухсторонним штоком (см. рис. 12.10, в) Q = Q’. Гидромоторы Гидромотором называется объемный гидравлический двигатель с вращательным движением выходного звена. Наибольшее распространение получили роторные гидромоторы (шестеренные, пластинчатые и роторно-поршневые). Их конструкции принципиально не отличаются от конструкций одноименных роторных насосов. Поэтому при рассмотрении могут быть использованы схемы на рис. 12.4…12.8. Однако необходимо учитывать, что мощность к гидромотору подводится с потоком жидкости, преобразуется в нем и затем реализуется в виде вращающего момента на его выходном валу. Наиболее широко используются роторно-поршневые гидромоторы. При этом аксиально-поршневые гидромоторы применяются в случае необходимости получения на выходе высоких частот вращения, а радиально-поршневые — для получения низких частот вращения и больших вращающих моментов. Основной характеристикой роторных гидромоторов, как и насосов, является их рабочий объем Wo. Эта величина имеет тот же физический смысл и определяется так же, как и у насосов. Следует отметить, что гидромоторы, как и насосы, могут быть с переменным рабочим объемом, т.е. регулируемыми. Полные КПД роторных гидромоторов определяются произведением объемного и механического КПД, так как гидравлические потери в них малы и гидравлический КПД можно считать равным единице (ηr = 1). Численные значения КПД роторных гидромоторов практически не отличаются от соответствующих КПД однотипных насосов и поэтому могут быть приняты такими же. При расчете гидромоторов используются две основные формулы. Они несколько отличаются от аналогичных формул для роторных насосов из-за противоположного направления потока мощности. Первая из этих формул связывает момент на валу гидромотора с перепадом давлений Δр = р1 – р2:

а вторая – расход Q жидкости, проходящей через гидромотор, с частотой вращения его вала n:

В заключение следует отметить, что выпускаются также роторные гидромашины, которые могут работать как в режиме насоса, так и в режиме гидромотора. Такие гидромашины принято называть мотор-насосами. ОБЪЕМНЫЕ ГИДРОПРИВОДЫ Следящие гидроприводы Следящим называется гидропривод, в котором перемещение его выходного звена находится в строгом соответствии с величиной управляющего воздействия. Следящий гидропривод нашел широкое применение в управлении различными машинами, агрегатами и производственными процессами. В этих системах следящий гидропривод применяется в качестве гидравлического усилителя мощности устройства, которое, помимо передачи сигнала управления, обеспечивает также увеличение его мощности за счет использования возможностей гидропривода. Наибольший эффект при этом достигается в случае использования следящего электрогидравлического привода. Значение коэффициента усиления электрогидроусилителя, определяемое отношением выходной мощности гидропривода к мощности входного (управляющего) сигнала, практически не ограничено. В системах рулевого управления крупными морскими судами используют гидравлические следящие приводы с коэффициентом усиления до 105, а в системах автоматики гидроприводов с электрическим управлением – до 107. Такое высокое значение коэффициента усиления достигается за счет очень малой мощности управляющего сигнала. Так, мощность входного управляющего сигнала в гидроусилителе с электрическим управлением составляет 0,5…1,0 Вт, а усилие для перемещения некоторых вспомогательных золотников не превышает 40 мН. Следящий гидропривод относится к автоматическим устройствам, которые в соответствии с теорией автоматического управления называются системами с отрицательной обратной связью. В таких системах происходит непрерывное сравнение входного сигнала управления и перемещения выходного звена. Образующийся при этом сигнал рассогласования (разность) в процессе работы постепенно уменьшается. Когда эта разность становится равной нулю, перемещение выходного звена прекращается. При этом считается, что следящий привод выполнил свою функцию: его выходное звено переместилось в соответствии со значением управляющего сигнала. Рассмотрим, как этот принцип управления реализуется в некоторых следящих гидроприводах. На рис. 15.8, а приведена принципиальная схема следящего гидропривода поступательного движения, использующегося в качестве гидроусилителя руля колесной транспортной машины. При повороте рулевого колеса 1, например по часовой стрелке, посредством винтовой передачи 2 золотник З дросселирующего гидрораспределителя сместится влево и соединит правую полость гидроцилиндра 4 с напорной гидролинией (рн), а левую – со сливной гидролинией (рс). Под действием давления рн поршень гидроцилиндра 4 начнет перемещаться влево, поворачивая жестко связанную

с ним рулевую тягу 6 и вместе с ней управляемое колесо машины. Поворот колеса будет происходить до тех пор, пока корпус распределителя 5, перемещающийся вместе с рулевой тягой 6, не сместится на расстояние, равное смещению золотника 3, и вновь не перекроет каналы распределителя. Итак, в данном случае сравнение сигнала управления (поворот рулевого колеса) и угла поворота управляемых колес машины происходит в дросселирующем гидрораспределителе. Результатом этого является некоторое открытие проходного сечения в нем, а следовательно, подвод давления рн в полость гидроцилиндра. Как только площадь проходного сечения становится равной нулю, поршень гидроцилиндра останавливается. Это значит, что следящий гидропривод отработал поступивший на него сигнал управления. Чтобы вернуть управляемые колеса машины в первоначальное положение, необходимо повернуть рулевое колесо 1 на такой же угол против часовой стрелки, в результате чего золотник 3, поршень гидроцилиндра 4, рулевая тяга 6 и, следовательно, корпус распределителя 5 возвратятся в исходное положение. Коэффициент усиления гидроусилителя ky, в этом случае можно выразить в виде отношения ky = Ny/Nx, где Ny – мощность, развиваемая на поршне гидроцилиндра; Nx – мощность, необходимая для перемещения золотника. На рис. 15.8, б представлена принципиальная схема следящего гидропривода фрезерного гидрокопировального станка. Этот станок предназначен для воспроизведения на заготовке 7 профиля шаблона 11. При движении фрезерного стола 9 щуп 10 и связанный с ним золотник 3 дросселирующего гидрораспределителя перемещаются в вертикальном направлении, очерчивая профиль шаблона 11. Это движение повторяет фрезерная головка 8, перемещающаяся по вертикальным направляющим под действием поршня гидроцилиндра 4. Слежение осуществляется за счет того, что корпус 5 дросселирующего распределителя жестко связан с фрезерной головкой 8 станка. По аналогичной схеме может быть построен гидропривод фрезерной головки станка с числовым программным управлением. При этом сигнал управления золотником следящего гидрораспределителя не появляется в результате контакта щупа с поверхностью шаблона, а приходит от программного электронного устройства через электрогидравлический усилитель, который и обеспечивает смещение золотника. Отработка этого управляющего сигнала происходит так же, как в схеме, приведенной на рис. 15.8, б.

Лекция №10 Гидроаппаратура

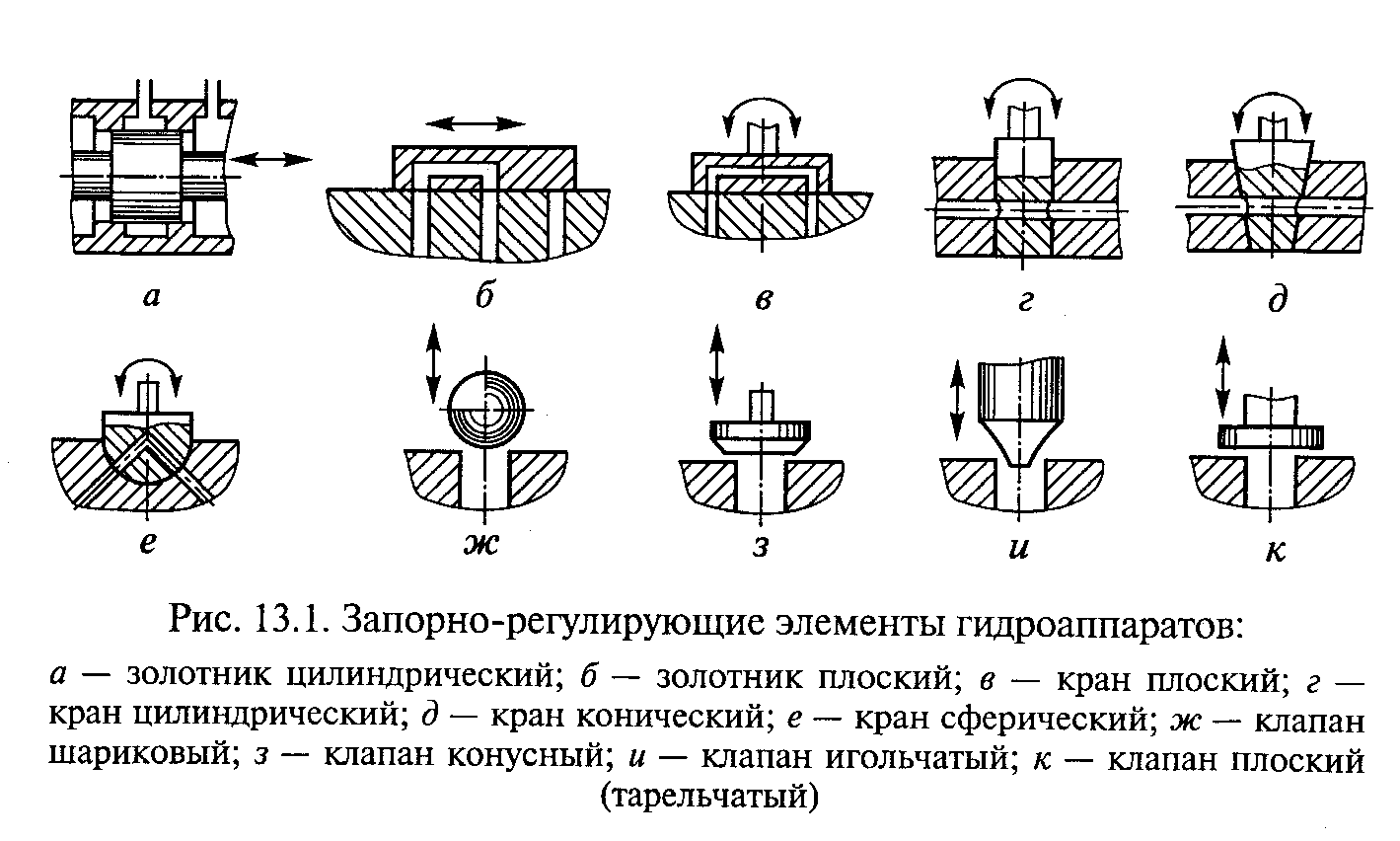

1. Основные термины, определения и параметры Приведенные ниже термины и определения даны в соответствии с гост 17752 – 81. Гидроаппаратами называются устройства, предназначенные для изменения или поддержания заданных параметров потока рабочей жидкости (давления, расхода, направления движения). По характеру выполнения своих функций все гидроаппараты делятся на регулирующие и направляющие. Регулирующий – это гидроаппарат, в котором изменение соответствующего параметра потока рабочей жидкости происходит путем частичного открытия или перекрытия проходного сечения в нем. Направляющий – это гидроаппарат, который изменяет направление потока рабочей жидкости путем полного открытия или полного перекрытия проходного сечения в нем. Под проходным сечением гидроаппарата понимается сечение потока, площадь которого определяет расход рабочей жидкости, проходящей через гидроаппарат. Основным элементом гидроаппаратов является запорно-регулирующий элемент – деталь (или группа деталей), при перемещении которой частично или полностью перекрывается проходное сечение гидроаппарата. По конструкции запорно-регулирующего элемента гидроаппараты делятся на: золотниковые, в которых запорно-регулирующим элементом является цилиндрический (рис. 13.1, а) или плоский (рис. 13.1, 6) золотник; крановые, в которых запорно-регулирующим элементом является плоский (рис. 13.1, в), цилиндрический (рис. 13.1, г), конический (рис. 13.1, д) или сферический (рис. 13.1, е) кран; клапанные, в которых запорно-регулирующим элементом является шариковый (рис. 13.1, ж), конусный (рис. 13.1, з), игольчатый (рис. 13.1, и) или плоский (рис. 13.1, к) клапан. гидроаппараты бывают регулируемые и настраиваемые. Регулируемый – это гидроаппарат, характеристики которого (проходное сечение, поджатие пружины и др.) могут быть изменены по сигналу извне во время работы гидросистемы. Настраиваемый – это гидроаппарат, характеристики которого могут быть изменены только в условиях неработающей гидросистемы. Для этого, как правило, требуется разборка гидроаппарата.

На принципиальных и полуконструктивных схемах гидроаппаратов (ГОСТ 24242 – 80) их присоединительные отверстия обозначают буквами латинского алфавита: Р – отверстие для подвода рабочей жидкости под давлением; А и В – отверстия для присоединения к другим гидравлическим устройствам; Т – отверстие для отвода рабочей жидкости в бак; Х и Y – отверстия для потоков управления; L – отверстие для дренажного отвода жидкости. К основным параметрам гидроаппаратов относятся: условный проход Dy – это диаметр такого условного отверстия, площадь которого равна максимальному значению площади проходного сечения гидроаппарата;

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1446; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.17.45 (0.26 с.) |

:

: