Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметров прокатки на листовых станахСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

(с решением) Электронное учебное пособие

Оглавление

1. ОЧАГ ДЕФОРМАЦИИ

1.1. Алгоритм расчета характеристик очага деформации

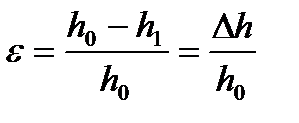

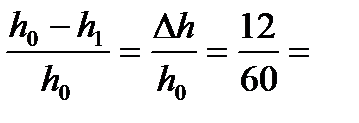

Алгоритм расчета размеров очага деформации представляет собой последовательность вычислений указанных ниже параметров. 1. Абсолютное обжатие полосы Dh = h0 – h1; 2. Относительное обжатие

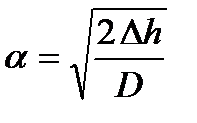

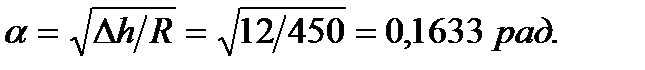

3. Угол захвата

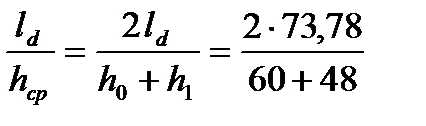

4. Длина дугу захвата

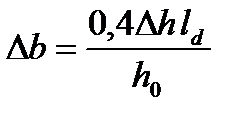

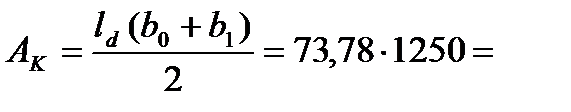

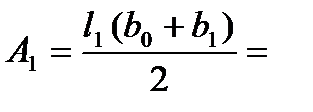

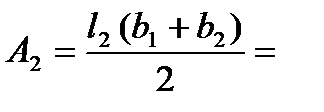

5. Ширина полосы после прохода b1 и величина уширения D b b1 = b0 + Db, 6. Площадь контактной поверхности Ак = 0,5 ld (b0 + b1). 7. Коэффициент вытяжки (определяется из уравнения постоянства объемов) l = 8. Длина полосы после прохода L1 = l L0. 9. Коэффициенты уширения и обжатия соответственно: x =

1.2. Примеры расчета

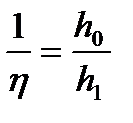

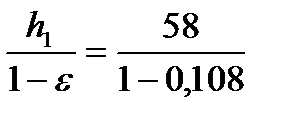

Пример 1. Полосу толщиной 40 мм прокатали за один проход до толщины 32 мм. Определить абсолютное Dh и относительное e обжатие полосы за проход. Решение. 1. Вычисляем абсолютное обжатие полосы Dh = h0 – h1 = 40 – 33,5 = 6,5 мм 2. Вычисляем относительное обжатие полосы e = Пример 2. Полоса после первого прохода в чистовой клети толстолистового стана имела толщину 58 мм. Определить абсолютное обжатие полосы, толщину ее до прохода, если известно, что относительное обжатие за проход равнялось 10,8 %. Решение. 1. Определим толщину полосы до прохода h0 = 2. Определяем абсолютное обжатие полосы за проход Dh = h0 – h1 = 65 – 58 = 7 мм.

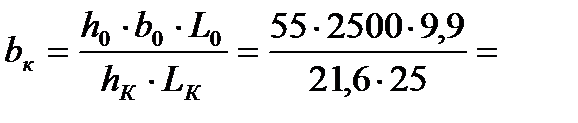

Пример 3. Толстый лист с поперечным сечением 55×2500 мм и длиной 9,9 м после прокатки в чистовой клети ТЛС-3600 стал тоньше на 33,4 мм и удлинился на 15,1 м. Определить уширение листа. Решение. 1. Определяем конечные толщину hк и длину Lк раската hк = h0 - DhS = 55 – 33,4 = 21,6 мм; Lк = L0 + ∆lS = 9,9 + 15,1 = 25 м. 2. Определяем конечную ширину листа, используя закон постоянства объема h0 b0 L0 = hк bк Lк

3. Находим уширение листа D bк = bк – b0 = 2521 – 2500 = 21 мм.

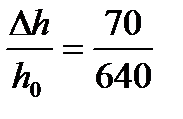

Пример 4. Слиток с начальными размерами 640×800×3200 мм прокатали за один проход на блюминге 1150. Абсолютное обжатие в проходе составляло 70 мм, а полоса стала шире на 20 мм. Определить относительное обжатие и конечные размеры прокатанной заготовки. Решение. 1. Определяем относительное обжатие слитка за проход e = 2. Находим толщину и ширину заготовки после прохода h1 = h0 – Dh = 640 – 70 = 570 мм; b1 = b0 + Db = 800 + 20 = 820 мм. 3. Вычисляем длину заготовки после прохода, используя закон постоянства объема h0 b0 L0 = h1 b1 L1 L1 =

Пример 5. На шестиклетевом полунепрерывном полосовом стане 810 горячей прокатки прокатали полосу толщиной h 1 = 1,5 мм. Определить толщину полосы перед последней клетью, абсолютное и относительное обжатие полосы, если известно, что коэффициент вытяжки был равен l = h 5/ h 6 =1,12. Так как при прокатке тонких полос, когда радиус валков R значительно больше, чем толщина прокатываемых полос, уширение практически отсутствует, поэтому весь металл, обжимаемый по толщине, идет в удлинение. Решение. 1. Находим начальную толщину полосы h5 = l h6 = 1,12× 1,5 = 1,68 мм. 2. Вычисляем абсолютное Dh и относительное e обжатие полосы Dh = h5 – h6 = 1,68 – 1,5 = 0,18 мм; e = Пример 6. Лист толщиной 48×1250×10660 мм прокатали в валках диаметром 900 мм за один проход, при этом коэффициент уширения равен 1 и коэффициент вытяжки равен l = h 0/ h 1 =1,25 соответственно. Определить размеры очага деформации и геометрические размеры листа до прохода. Решение. 1. В связи с тем, что коэффициент уширения равен 1, можно сделать вывод, что весь металл, обжимаемый по толщине, идет в удлинение. Поэтому можем найти начальную толщину полосы h0 = l h1 = 1,25× 48 = 60 мм. 2. Вычисляем абсолютное Dh и относительное e обжатие полосы Dh = h0 – h1 = 60 – 48 = 12 мм. e = 3. Определяем длину дуги захвата металла валками ld = 4. Вычисляем угол захвата

5. Определяем фактор формы очага деформации

6. Вычисляем площадь контакта металла с валком (при b0 = b1):

7. Находим длину полосы после прохода: L0 = Ответ: начальные размеры полосы равны 60×1250×8528 мм.

Пример 7. Определить размеры очага деформации и угол захвата при прокатке полосы толщиной 50 мм в валках диаметром 800 мм, толщина и ширина полосы до прокатки 75 мм и 1500 мм соответственно. Решение. 1. Определяем абсолютное обжатие полосы Dh = h0 – h1 = 75 – 50 = 25 мм. 2. Вычисляем угол захвата

3. Определяем длину дуги захвата

4. Вычисляем уширение

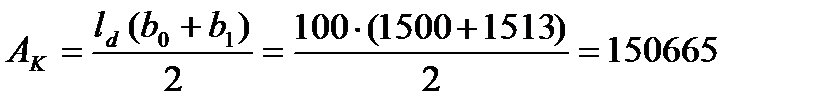

5. Определяем ширину полосы после прокатки b1 = b0 + Db = 1500 + 13 = 1513 мм. 6. Вычисляем площадь контакта металла с валком

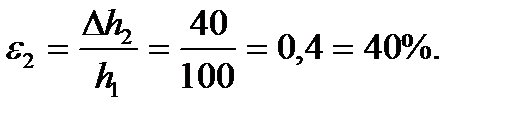

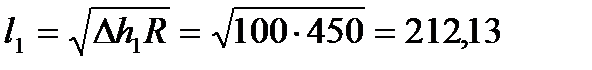

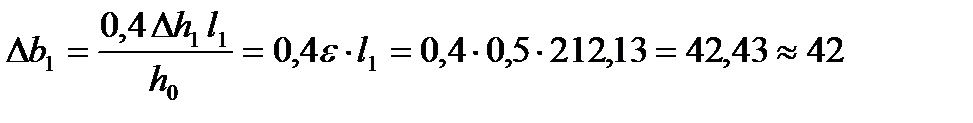

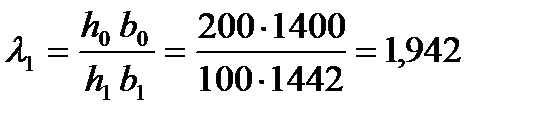

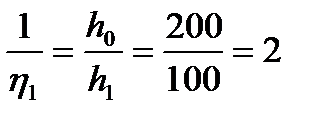

Пример 8. Полоса толщиной 60 мм прокатана в рабочих валках диаметром 900 мм непрерывного двухклетьевого стане; на входе в первую клеть полоса имела размеры h0×b0×L0 = 200×1400×10000 мм, а на выходе h1 = 100 мм. Определить размеры очага деформации, коэффициенты деформации в клетях стана и конечные размеры полосы. Решение. 1. Определяем абсолютные и относительные обжатия полосы в первой и второй клетях стана Dh1 = h0 – h1 = 200 – 100 = 100 мм, Dh2 = h1 – h2 = 100 – 60 = 40 мм.

2. Вычисляем углы захвата

3. Определяем длину дуг захвата

4. Вычисляем уширение

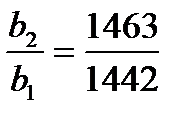

5. Определяем ширину полосы после первой и второй клетей b1 = b0 + Db1 = 1400 + 42 = 1442 мм; b2 = b1 + Db2 = 1442 + 21 = 1463 мм. 6. Вычисляем площади контакта металла с валками

7. Определяем коэффициенты вытяжки по клетям и суммарную по стану

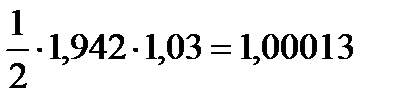

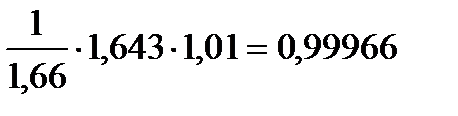

lS = l1 l2 =1,942 × 1,643 = 3,19. 8. Вычисляем длину полосы после второй клети L2 = lS L0 = 3,19 × 10000 = 31900 мм. 9. Вычисляем коэффициенты уширения: x1 = x2 = 10. Вычисляем коэффициенты обжатия

11. Проверяем правильность расчетов h1 x1 l1 = h2 x2 l2 = 12. Определяем размеры листа после второй клети 60×1463×31900 мм.

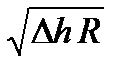

Пример 9. Определить влияние обжатия на длину очага деформации и угол захвата при прокатке полосы в валках диаметром 300, 600, 900 и 1200 мм, если обжатия принимают следующие значения 0,5; 1,0; 2; 4 и 8 мм. Построить графики зависимости длины очага деформации и угла захвата от обжатия и диаметра валков. Решение. 1. Вычисляем длину дуги захвата металла валками по формуле (табл. 1.1) ld = Таблица 1.1.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 4149; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.200.56 (0.01 с.) |

;

; .

.

= 0,4 e ld.

= 0,4 e ld. .

. ;

;  .

. 0,163 = 16,3%.

0,163 = 16,3%. = 65 мм.

= 65 мм. 2521 мм.

2521 мм.

= 0,109 = 10,9 %.

= 0,109 = 10,9 %. = 3505 мм.

= 3505 мм. 0,107 = 10,7%.

0,107 = 10,7%. 0,2 = 20 %.

0,2 = 20 %. = 73,78 мм.

= 73,78 мм.

= 1,37.

= 1,37. 92225 мм2 = 0,0922 м2.

92225 мм2 = 0,0922 м2. = 8528 мм.

= 8528 мм. = 14,3 град.

= 14,3 град. мм.

мм. мм.

мм. мм2 = 0,1506 м2.

мм2 = 0,1506 м2.

.

. мм;

мм; мм.

мм. мм;

мм; мм.

мм. 0,5×212,13 (1400+1442) = 301437 мм2 = 0,3014 м2.

0,5×212,13 (1400+1442) = 301437 мм2 = 0,3014 м2. 0,5 × 134,16 (1442+1463) = 194867 мм2 = 0,1949 м2.

0,5 × 134,16 (1442+1463) = 194867 мм2 = 0,1949 м2. ;

;

= 1,03;

= 1,03; = 1,01.

= 1,01. ;

; .

. ≈ 1;

≈ 1; ≈ 1.

≈ 1.