Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изменение длины дуги захвата от обжатия и диаметра валковСодержание книги

Поиск на нашем сайте

2. Вычисляем угол захвата металла валками по формуле (табл. 1.2)

Таблица 1.2. Изменение угла захвата от обжатия и диаметра валков

3. Используя данные табл. 1.1 и 1.2, строим графики указанных зависимостей (рис. 1.1. и 1.2.).

Рис. 1.1. Зависимость длины дуги захвата Рис. 1.2. Зависимость угла захвата от обжатия и диаметра валков от обжатия и диаметра валков

УСЛОВИЯ ЗАХВАТА ПОЛОСЫ ВАЛКАМИ

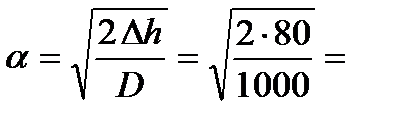

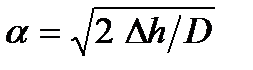

Алгоритм расчета и проверки условий захвата Полосы валками Алгоритм расчета условий захвата полосы валками представляет собой определенную последовательность вычислений и их логическую проверку. Определяем абсолютное обжатие полосы: D h = h0 – h1 . Вычисляем угол захвата: α = Рассчитываем коэффициент контактного трения по уравнениям Гелеи: - для шлифованных чугунных или стальных валков f = 0,82 - 0,0005 Т - 0,056 v; - для чугунных валков f = 0,94 - 0,0005 Т - 0,056 v; - для стальных валков f = 1,05- 0,0005 Т - 0,056 v, где Т – температура полосы, ºС; v – скорость прокатки, м/с. 4. Принимаем, что угол трения b в радианах равен коэффициенту контактного трения f, т. е. b = f. 5. Проверяем режим обжатия на условие захвата полосы валками а) если D = (a - b) £ 0, то захват происходит (a £ b); б ) если D > 0, то захват невозможен (a > b). Примеры расчета Пример 1. На стане с рабочими чугунными валками диаметром 1000 мм за один проход предполагается прокатать заготовку толщиной h0 = 180 мм до толщины h1 = 100 мм на скорости v = 3 м/с при температуре полосы, равной 1200ºC. Определить, произойдет ли захват полосы валками. Решение. 1. Определяем абсолютное обжатие полосы Dh = Н0 – Н1 = 180 –100 – 80 мм. 2. Вычисляем угол захвата

3. Рассчитываем коэффициент контактного трения по формуле Гелеи f = 0,94 – 0,0005Т – 0,056 v = 0,94 – 0,0005×1200 – 0,056×3 = 0,172. 4. Принимаем угол трения равным коэффициенту контактного трения b = f = 0,172 рад. 5. Проверяем на условие захвата заготовки валками. Итак, для захвата заготовки валками необходимо, чтобы угол захвата a не превышал угол трения, т.е. a £ b. В нашем случае a = 0,4 рад > b = 0,17 рад. Вывод. Захват полосы не произойдет, так как режим обжатий или технологические переменные подобраны неудачно. Для обеспечения процесса прокатки требуется корректировка их значений.

Пример 2. На обжимном стане дуо 850 требуется прокатать заготовку толщиной h0 = 150 мм со скоростью v = 2 м/с, нагретую до температуры Т = 1100ºC, за один проход с максимально возможным по условию захвата металла обжатием. Определить, до какой минимальной толщины можно обжать заготовку, если использовать как чугунные, так и стальные валки. Решение. 1. Рассчитаем по формуле Гелеи коэффициент контактного трения для чугунных (индекс «ч») и стальных (индекс «с») валков: fч = 0,94 – 0,0005 T – 0,056 v = 0,94 – 0,0005×1100 – 0,056×2 = 0,278; fс = 1,05 – 0,0005 T – 0,056 v = 1,05 – 0,0005×1100 – 0,056×2 = 0,388. 2. Угол трения численно равен коэффициенту контактного трения b = fч = 0,278 рад = 16 град, b = fс = 0,388 рад = 22 град. 3. Используя условие захвата металла валками (a £ b), определяем, что максимальная величина угла a может быть равна величине угла b, т.е. aч = b = 0,278 рад, aс = b = 0,388 рад. 4. Используя формулу для расчета угла захвата Dhч = R a2 = 425 × 0,2782 ≈ 33 мм, Dhс = R a2 = 425 × 0,3882 ≈ 64 мм. Таким образом, при использовании чугунных валков максимально возможное по условию захвата металла обжатие в проходе Dhч должно быть менее 33 мм, а при использовании стальных валков Dhс не должно превышать 64 мм. 5. Вычисляем толщину заготовки после прохода h1ч = h0 – Dh = 150 – 32 = 118 мм, h1с = h0 – Dh = 150 – 64 = 86 мм, Следовательно, при использовании чугунных валков можно прокатать за один проход заготовку толщиной 118 мм, а на стальных валках 86 мм. Вывод. Стальные валки обладают большей захватывающей способностью по сравнению с чугунными валками.

Пример 3. На блюминге 1500 (валки стальные) прокатали заготовку размером 640×820×2400 мм с относительным обжатием в проходе 11,1 %, при температуре раската 1200ºС и скорости 2,0 м/с. Проверить режим на условие захвата, определить начальные размеры заготовки и геометрические параметры очага деформации. Решение. 1. Определяем начальную толщину заготовки h0 = 2. Вычисляем абсолютное обжатие Dh = h0 – h1 = 720 – 640 = 80 мм. 3. Определяем длину дуги захвата

4. Находим угол захвата

5. Определяем коэффициент трения f = 1,05 – 0,0005Т – 0,056 v = 1,05 – 0,0005×1200 – 0,056×2 = 0,338. Вывод. Захват металла валками возможен, т. к. a = 0,327 рад < b = 0,338 рад. 6. Вычисляем уширение раската Db = 0,4e ld = 0,4× 0,111×244,95 = 10,88» 11 мм. 7. Определяем начальную ширину заготовки b0 = b1 – Db = 820 – 11 = 809 мм. 8. Находим начальную длину слитка из условия постоянства объема L0 = 9. Определяем площадь контакта металла с валками

Ответ. Начальные размеры слитка 720×809×2160 мм.

Пример 4. До какой толщины можно обжимать заготовку с исходной толщиной 560 мм в клети с рабочими валками диаметром 1020 мм, если коэффициент контактного трения равен 0,304. Решение. 1. Считая, что угол трения численно равен коэффициенту контактного трения f = b, получим b = a = 0,304. 2. Вычисляем абсолютное обжатие заготовки Dh = R a2 = 510 × 0,3042 = 47,26 = 47,3 мм. 3. Определяем, до какой толщины можно обжимать полосу h1 = h0 – Dh = 560 – 47,3 = 512,7» 513 мм.

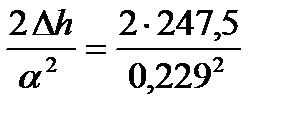

Пример 5. Определить какой должен был бы быть диаметр рабочих валков, изготовленных из кованой стали и из отбеленного чугуна, обеспечивающих условие захвата заготовки c начальной толщиной 450 мм при относительном обжатии 55%. Температура металла 1250 0С, скорость прокатки 3,5 м/с. Решение. 1. Определяем коэффициент трения для стальных и чугунных валков fc = 1,05 – 0,0005 T – 0,056 v = 1,05 – 0,0005×1250 – 0,056×3,5 = 0,229; fч = 0,94 – 0,0005 T – 0,056 v = 0,94 – 0,0005×1250 – 0,056×3,5 = 0,119. 2. Находим абсолютное обжатие Dh =e h0 = 0,55× 450 = 247,5 мм. 4. Используя формулу угла захвата Dc =

Вывод. Диаметры валков не реальны, так как известно, что максимальный диаметр рабочих валков достигает примерно 1500 мм (блюминг 1500).

Пример 6. Определить максимальное обжатие за проход в чистовой клети ТЛС 3600 с чугунными валками диаметром 800 мм, при котором возможен захват металла. Скорость прокатки 4,82 м/с, температура металла 980ºС. Решение. 1. Определяем коэффициент трения при прокатке f = 0,94 – 0,0005 T – 0,056 v = 0,94 – 0,0005× 980 – 0,056× 4,82 = 0,180. 2. Принимаем, что угол трения численно равен коэффициенту контактного трения, т. е. b = f = 0,180. Тогда угол захвата a = b = 0,180. 3. Используя формулу угла захвата Dhmax =

Пример 7. Лист сечением 32×3200 мм и длиной 7300 мм за один проход прокатали на толстолистовом стане с чугунными валками диаметром 960 мм. Температура листа 920ºС, скорость прокатки 4,8 м/с, коэффициент вытяжки после прохода равен 1,23. Проверить режим на условие захвата металла валками и определить длину листа после прохода. Решение. 1. Определяем толщину листа после прохода (уширение отсутствует)

2. Определяем абсолютное обжатие Dh = h0 – h1 = 32 – 26 = 6 мм. 3. Вычисляем длину дуги захвата

4. Определяем угол захвата металла валками

5. Находим значение коэффициента трения для данного прохода f = 0,94 - 0,0005 T - 0,056 v = 0,94 - 0,0005× 920 - 0,056× 4,8 = 0,211. Вывод. Захват возможен, т. к. a = 0,112 < b = 0,211. 6. Определяем длину листа после прохода L1 = l L0 = 1,23×7300» 8980 мм.

Пример 8. Кованая заготовка массой 8 тонн из стали 10ГН2МФА (r = 7,87 т/м3 ) после гидгосбива печной окалины потерял в массе 3% и с поперечным сечением 650×980 мм за один проход был прокатан в черновой клети ТЛС 4000. Определить возможность захвата металла валками, геометрические размеры очага деформации и размеры заготовки после прокатки, если известно, что скорость прокатки V = 2,68 м/с, относительное обжатие e = 7,23 %, температура металла Т= 1170ºС, валки стальные диаметром 1030 мм. Решение. 1. Определяем массу заготовки после гидросбива печной окалины M = 0,97× 8 = 7,76 т. 2. Определяем длину заготовки перед проходом

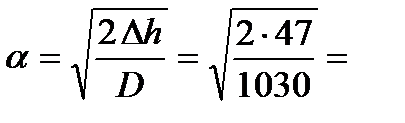

3. Находим абсолютное обжатие за проход D h = e h0 = 0,0723 × 650 = 47 мм. 4. Определяем толщину листа после прохода h1 = h0 – Dh = 650 – 47 = 603 мм. 5. Вычисляем длину дуги захвата металла валками

6. Определяем угол захвата металла валками

7. Вычисляем коэффициент трения f = 1,05 – 0,0005 T – 0,056 v = 1,05 – 0,0005 × 1170 – 0,056 × 2,68 = 0,315. 8. Определяем возможность захвата металла валками, т.е. условие a £ b. Вывод. Так как a = 0,302 < b = 0,315, захват возможен. 9. Находим величину уширения раската Db = 0,4 e ld = 0,4×0,0723×155,58 = 4,5 мм. 10. Определяем ширину слитка после прохода b1 = b0 + Db = 980 + 4,5 = 984,5 мм. 11. Рассчитываем площадь контакта металла с валками

12. Вычисляем длину раската после прохода из условия постоянства объема

Вывод. Размеры заготовки после прохода 603×985×1660 мм.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 866; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.89.70 (0.007 с.) |

.

.

.

. 0,400 рад. = 22,9 град.

0,400 рад. = 22,9 град. , находим абсолютное обжатие для чугунных и стальных валков

, находим абсолютное обжатие для чугунных и стальных валков 720 мм.

720 мм. 245 мм.

245 мм. 0,327 рад.

0,327 рад. » 2160 мм.

» 2160 мм. 815 × 232,38 = 189400 мм2 = 0,1894 м2.

815 × 232,38 = 189400 мм2 = 0,1894 м2. , определяем диаметр стальных и чугунных рабочих валков

, определяем диаметр стальных и чугунных рабочих валков = 9439 мм» 9,44 м;

= 9439 мм» 9,44 м; = 34955 мм» 35 м.

= 34955 мм» 35 м. = 13 мм.

= 13 мм. 26 мм.

26 мм. 53,7 мм.

53,7 мм. 0,112.

0,112. 1,547 м = 1547 мм.

1,547 м = 1547 мм. 155 мм.

155 мм. 0,302 рад.

0,302 рад. = 980×155,58 = 152800 мм2 = 0,1528 м2.

= 980×155,58 = 152800 мм2 = 0,1528 м2. 1660 мм.

1660 мм.