Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет скоростей движения полосы и окружной скорости валков при непрерывной прокатке в двухклетьевой группе прокатного станаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте 1. Определяем или считаем заданными условия контактного трения и пределы текучести металла по клетям стана, т.е. значения f, 2К заранее известны. 2. Выбираем режим натяжения по клетям стана: заднее s01, переднее s11 – натяжения в первой и s02, s12 – во второй клетях, значения которых не должны превышать допустимых процентов предела текучести полосы. 3. Принимаем существующий режим обжатий: толщину на входе h01 и выходе h11 в первой и на выходе h12 второй клети, а также скорость вращения валков v2 второй (последней) клети стана. 4. Определяем опережение полосы в валках второй (последней) клети стана S2 = Sn. 5. Определяем скорость полосы v п2 на выходе из второй клети стана, используя величину опережения S2. 6. Вычисляем постоянную (константу) непрерывного стана, т.е. величину С. 7. Определяем опережение полосы S1 в валках первой клети. 8. Используя уравнение постоянства секундных объемов, определяем окружную скорость вращения валков первой клети vв1. 9. Вычисляем скорость полосы на выходе из первой клети vп1. Примеры расчета Пример 1. Полоса толщиной 8,1 мм прокатывается в клети с обжатием 2,7 мм и со скоростью 13,86 м/с выходит из валков. Определить скорость полосы на входе в клеть. Решение. 1. Находим толщину полосы на выходе из клети h1 = h0 - ∆h = 8,1 – 2,7 = 5,4 мм. 2. Вычисляем коэффициент вытяжки λ = 3. Определяем скорость полосы на входе в клеть. Так как v1 = λ v0, то v0 =

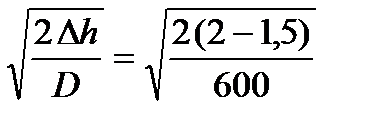

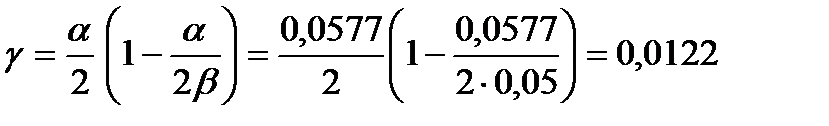

Пример 2. Определить скорость движения полосы на входе, выходе из валков и среднюю скорость деформации при прокатке металла на стане с рабочими валками диаметром 300 мм. Условия процесса характеризуются следующими данными: h0 = 2 мм, h1 = 1,5 мм, f = 0,05. Скорость прокатки v = 5 м/с. Решение. 1. Определяем угол захвата a = 2. Так как процесс прокатки простой и захват металла свободный, то принимаем, что угол трения численно равен коэффициенту контактного трения b = f = a = 0,0577 рад. 3. Вычисляем нейтральный угол

4. Определяем опережение по формуле Финка

5. Рассчитываем величину отставания по формуле А.И. Целикова

6. Определяем скорость полосы на входе в зону деформации (в зев валков) v0 = vв (1 – S0) = 5 (1- 0,237) = 3,81 м/с. 7. Вычисляем скорость полосы на выходе из валков: v1 = vв (1 + S1) = 5 (1+ 0,015) = 5,07 м/с. 8. Определяем среднюю скорость деформации полосы по формуле:

Пример 3. Определить скорость рольганга блюминга 1500 после выхода из валков слитка с поперечным сечением 760×1030 мм из стали 08кп. Скорость прокатки 2,86 м/с, абсолютное обжатие 60 мм, температура слитка 1240ºС. Решение. 1. Определяем угол захвата металла валками

2. Вычисляем коэффициент контактного трения f = 1,05 – 0,0005 T – 0,056 V = 1,05 – 0,0005× 1200 – 0,056× 2,86 = 0,290. 3. Принимаем угол трения равным коэффициенту контактного трения, т. е. b = f = 0,290 рад. 4. Вычисляем нейтральный угол

5. Определяем опережение полосы с учетом уширения, используя формулу А.А. Королева S1 = 6. Находим скорость полосы на выходе из валков, которая должна быть равна скорости рольганга v1 = vв (1 + S1) = 2,86(1+ 0,0049) = 2,87 м/с.

Пример 4. Определить скорость прокатки в клети №8 непрерывного 14-ти клетевого стана 320 горячей прокатки, если известно, что из клети № 9 с валками диаметром D9 = 330 мм при числе оборотов валков n9 = 450 об/мин выходит полоса толщиной h9 = 7 мм и шириной b9 = 82 мм. Толщина полосы на выходе из клети № 8 h8 = 9 мм. Прокатка идет без натяжения. Учет уширения обязателен. Решение. 1. Вычисляем абсолютное обжатие полосы в клети № 9: Dh = h0 – h1 = 9 – 7 = 2 мм. 2. По формуле Зибеля находим уширение полосы на выходе из клети №9

3. Определяем ширину полосы на выходе из клети № 8: b8 = b9 – Db9 = 82 – 1,5 = 80,5 мм. 4. Определяем окружную скорость (скорость прокатки) валков в клети №9:

5. Вычисляем константу (постоянную) непрерывного стана: С = Vв9 h9 b9 = 7,77×7×82×1000 = 4460000 мм3/с. 6. Из уравнения постоянства секундных объёмов vв8 h8 b8 = vв9 h9 b9 = С определяем скорость прокатки в клети № 8

Пример 5. Полоса входит в первую клеть чистовой группы НШС горячей прокатки со скоростью 1,30 м/с, что на 5,7% меньше скорости валков. Определить скорость прокатки (скорость валков) в седьмой клети, если известно, что скорости во всех клетях согласованы и суммарный коэффициент вытяжки равен 9,25. Решение. 1. Вычисляем скорость валков (скорость прокатки) в первой клети стана: Vв1 = 2. Определяем скорость прокатки в последней клети стана vв7 = λ vв1 = 9,25 ∙1,38 = 12,77 м/с.

Пример 6. Полоса с поперечным сечением 2,8×2350 мм выходит из предпоследней клети чистовой группы НШС горячей прокатки со скорость 14,96 м/с, что на 4,4% больше скорости валков. Коэффициент натяжения между последней и предпоследней клетью К = 0,91. Определить скорость прокатки и постоянную последней клети. Решение. 1. Определяем скорость валков (прокатки) в предпоследней клети стана:

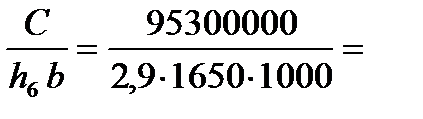

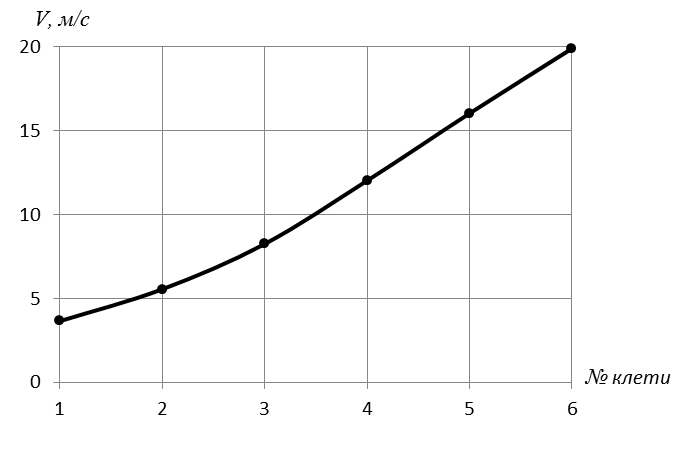

2. Определяем константу предпоследней клети: Сn-1 = vп h b = 14,96×2,8×2350×1000 = 98400000 мм3/с. 3. Определяем константу последней клети: Cn-1 = К Сn; Сn = Пример 7. Из валков клети №7 чистовой группы клетей широкополосного стана 2000 горячей прокатки со скоростью 23,1 м/с прокатали полосу толщиной 2,5 мм и шириной 1650 мм. Определить скорости прокатки полосы в остальных клетях стана, если известен режим обжатий по клетям, мм: h0 = 25; h1 = 15,8; h2 =10,4; h3 = 7,0; h4 = 4,8; h5 = 3,6; h6 = 2,9. Построить график изменения скорости прокатки по клетям. Решение. 1. Определяем постоянную непрерывного стана С= v7 b7 h7 = 23,1× 1650× 2,5× 103 = 95300000 м/мм3. 2. Вычисляем скорость прокатки в каждой клети v6 = v4 = v2 = 3. Строим график изменения скорости прокатки по клетям (рис 3.1)

Рис.3.1. Зависимости изменения скорости прокатки по клетям на непрерывном стане

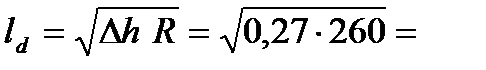

Пример 8. Определить и построить графики влияния переднего натяжения на опережение и скорость выхода переднего конца полосы из листового стана, имеющего диаметр рабочих валков 520 мм. Толщина полосы до прокатки 2,07 мм, после прокатки 1,8 мм, коэффициент контактного трения f = 0,05, предел текучести полосы после прокатки ss1 = 375 МПа, валки вращаются со скоростью vв = 24 м/с. Переднее натяжение изменяется и может принимать следующие значения: s1 = 0,05; 0,1; 0,15; 0,20 ss1. Решение. 1. Вычисляем абсолютное обжатие полосы Dh = h0 – h1 = 2,07 – 1,8 = 0,27 мм. 2. Находим длину дуги захвата металла валками

3. Определяем переднее удельное натяжение полосы: s1 = 0,05 sS1 = 0,05 × 375 = 18,75 МПа; s2 = 0,1 sS1 = 0,1 × 375 = 37,5 МПа; s3 = 0,15 sS1 = 0,15 × 375 = 56,25 МПа; s4 = 0,2 sS1 = 0,2 × 375 = 75 МПа. 4. Находим коэффициенты натяжения заднего и переднего концов полосы: 2К1 = 1,155 sS1 = 1,155 × 375 = 433 МПа; d = x0 = x11 = x13 = 5. Рассчитываем опережение с учетом натяжения: S11 = S12 = S13 = S14 = 6. Определяем скорость выхода металла из валков для каждого случая: vп1 = vв (1+ S11) = 24 (1+0,056) = 25,34 м/с; vп2 = vв (1+ S12) = 24 (1+0,064) = 25,53 м/с; vп3 = vв (1+ S13) = 24 (1+0,072) = 25,73 м/с; vп4 = vв (1+ S14) = 24 (1+0,081) = 25,95 м/с; 7. Строим графики влияния переднего натяжения на опережение и скорость выхода переднего конца полосы из валков клети (рис.3.2), предварительно занеся необходимые данные в таблицу 3.1.

Таблица 3.1.

|

||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 2463; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

1,5.

1,5. 9,24 м/с.

9,24 м/с. = 0,0577 рад = 3,31 град

= 0,0577 рад = 3,31 град рад = 0,699 град.

рад = 0,699 град. = 1,5%.

= 1,5%. = 23,7%.

= 23,7%.

0,2828 рад.

0,2828 рад. 0,0724 рад.

0,0724 рад. = 0,0049.

= 0,0049. мм.

мм. м/с.

м/с. м/с.

м/с. 1,38 м/с.

1,38 м/с. м/с.

м/с. = 98400000 /0,91 = 108100000 мм3/с.

= 98400000 /0,91 = 108100000 мм3/с. 19,91 м/с; v5 =

19,91 м/с; v5 =  16,04 м/с;

16,04 м/с; 12,03 м/с; v3 =

12,03 м/с; v3 =  8,25 м/с;

8,25 м/с; 5,55 м/с; v1 =

5,55 м/с; v1 =  3,65 м/с.

3,65 м/с.

8,38 мм.

8,38 мм. =

=  3,10;

3,10; = 1, так как s0 = 0;

= 1, так как s0 = 0; 0,957; x12 =

0,957; x12 =  0,913;

0,913; 0,870; x14 =

0,870; x14 =  0,826.

0,826. 0,056;

0,056; 0,064;

0,064; 0,072;

0,072; 0,081.

0,081.