Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности расчета при использовании конечно-элементного пакета ANSYS.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Построение модели и метод расчета приведены в работах [2, 3]. Для построения параметрической модели лопатки вводятся координаты точек, описывающих ее втулочное, среднее и периферийное сечение. Входная и выходная кромки моделируются в виде трапеций (точки 1, 2, 3, 4, рис. 2), корытце и спинка описываются точками вписанных в профиль окружностей (точки 5, 6 и так далее). Для каждой пары точек создается своя локальная система координат, позволяющая легко изменять толщину профиля.

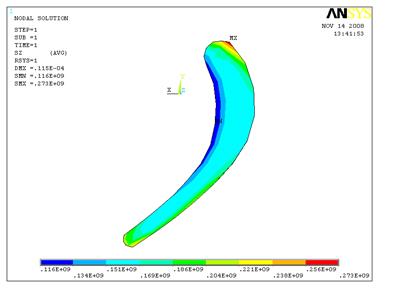

Рис. 2. Точки сечения лопатки Определяются координаты центра тяжести каждого профиля, затем, при помощи добавления к координатам противоположных по знаку величин, все три центра тяжести располагаются вдоль оси Z. Строится объемная модель пера лопатки и разбивается на конечные элементы типа Solid 45 так, чтобы по толщине лопатки было не менее 3 конечных элементов, и форма элементов приближалась к кубу. Газовая нагрузка прикладывается к корытцу лопатки, для чего там создаются элементы поверхностного эффекта Surf 154, допускающие приложение давления под углом к поверхности. Лопатка нагружается также угловой скоростью вращения. Для расчета коэффициентов запаса используются осевые напряжения лопатки - SZ. Для вывода результатов по отдельному сечению используется операция вывода значений по пути Path Operations. Напряжения в объемной модели считываются по узлам в направлениях, указанных на рис. 3. Необходимо представить также поле напряжений по всей лопатке и по ее сечениям (рис. 4).

Рис.3. Распределение напряжений по сечению лопатки

Рис. 4. Распределение напряжений по перу и втулочному сечению

Для разгрузки лопатки от напряжений изгиба производится вынос центров тяжести сечений. Простейший закон выноса – линейный, при этом изменение координат центра тяжести корневого сечения равно нулю, а среднего сечения – половине изменения координат периферийного сечения. Необходимо провести исследование зависимости напряжений в лопатке от выноса центра тяжести. Для этого вначале производится вынос центра тяжести по шагам

Если вынос центра тяжести сечения не обеспечил нормативного запаса прочности лопатки, необходимо утолстить ее сечения. В пояснительную записку включаются: - модель лопатки, разбитая на конечные элементы; - расчет газовой нагрузки; - графики зависимости напряжений от выноса центра тяжести сечений; - распределение напряжений по перу лопатки; - распределение напряжений по сечению лопатки. На основании сравнения рассчитанных запасов прочности с нормативными, делается заключение о работоспособности, массе и прочностной надежности рабочей лопатки.

Расчет рабочей лопатки на колебания сводится к оценке ее вибрационного состояния и построения резонансной диаграммы ступени для различных режимов работы двигателя – от малого газа до максимального. Резонансная диаграмма ступени представляет собой зависимость собственной частоты лопатки от секундной частоты вращения (частотная диаграмма), на которую нанесены лучи гармоник возбуждения (диаграмма возбуждения). Точки пересечения этих диаграмм определяют опасные гармоники и частоты вращения, при которых возникают резонансные колебания лопатки. Построение резонансной диаграммы ступени начинается с расчета на ПК собственной статической частоты Собственная статическая частота не учитывает влияния центробежных сил и температуры нагрева лопатки, возникающих при работе двигателя. Для учета этих влияний можно воспользоваться приближенным выражением

где

Центробежная сила выпрямляет линию прогибов лопатки, изгибная жесткость ее растет и собственная частота увеличивается. Для лопаток компрессора влияние температуры на модуль упругости незначительно

Для лопаток турбины с повышением частоты вращения от режима малого газа Для приближенной оценки температуры в среднем сечении лопатки на рабочих режимах работы двигателя при оборотах от малого газа ncмг до максимального

где

nс - секундная частота вращения на текущем режиме работы от малого газа до максимального,

Следует учесть снижение температуры в сопловом аппарате на 130…150 К, а также влияние системы охлаждения лопатки на ее температуру. Величины модулей упругости для различной температуры могут быть определены путем линейной аппроксимации их табличных значений. Среднее значение температуры пера лопатки можно приближенно оценить как

Построение резонансной диаграммы ступени удобно проводить по расчетным точкам (5…7), используя табл. 2. Откладывая по оси абсцисс секундную частоту вращения ротора nс, а по оси ординат – собственные динамические частоты колебаний

Табл. 2. Изменение динамической собственной частоты

Ввиду технологического разброса собственных частот лопаток рабочего колеса, вместо одной кривой изменения этих частот, строятся две – одна с разбросом в плюс 5% от расчетной, другая – в минус 5%. Такая диаграмма называется частотной диаграммой ступени. Предполагается, что между этими кривыми находится поле собственных частот всех лопаток ступени. Колебания рабочих лопаток возникают вследствие неоднородности потока газа в окружном направлении. Частота возбуждения определяется числом импульсов

где Это выражение для частоты возбуждения представляет собой уравнение прямой – луча, исходящего из начала координат Обычно номер гармоники возбуждения соответствует числу конструктивных элементов проточной части двигателя (стойки, жаровые трубы, топливные форсунки, лопатки), вносящих возмущения в поток. Места пересечения лучей диаграммы возбуждения с частотной диаграммой ступени определяют резонансы, обусловленные опасными гармониками. Пример оформления резонансной диаграммы ступени компрессора приведен на рис. 5.

Рис.5. Резонансная диаграмма первой ступени компрессора ВД

В конце этого раздела определяются опасные гармоники и частоты вращения в рабочем диапазоне режимов работы двигателя от малого газа до максимального. На основании анализа резонансной диаграммы ступени делают предположения о возможных источниках возбуждения и даются рекомендации по обеспечению вибрационной надежности лопатки.

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 635; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.35.234 (0.012 с.) |

в направлении оси Х, и определяется оптимальное значение выноса по оси Х, при котором напряжение минимально. Затем это значение фиксируется, и производится поиск оптимума по оси Y.

в направлении оси Х, и определяется оптимальное значение выноса по оси Х, при котором напряжение минимально. Затем это значение фиксируется, и производится поиск оптимума по оси Y. первой изгибной формы методом наложений по формуле А.Е.Шнейдмана [31], [85]. В распечатке значение этой частоты определено для не вращающегося ротора, поэтому она называется статической.

первой изгибной формы методом наложений по формуле А.Е.Шнейдмана [31], [85]. В распечатке значение этой частоты определено для не вращающегося ротора, поэтому она называется статической. =

=  ,

,

- динамическая собственная частота лопатки, Гц;

- динамическая собственная частота лопатки, Гц;

- модули упругости материала лопатки при нормальной и рабочей температурах, МПа;

- модули упругости материала лопатки при нормальной и рабочей температурах, МПа; - секундная частота вращения ротора,

- секундная частота вращения ротора,  ;

; = 0,81

= 0,81  - 0,37 - Cоs

- 0,37 - Cоs

- средний диаметр лопатки, м;

- средний диаметр лопатки, м; - длина лопатки, м;

- длина лопатки, м;

, поэтому, с ростом частоты вращения динамическая собственная частота лопатки будет увеличиваться.

, поэтому, с ростом частоты вращения динамическая собственная частота лопатки будет увеличиваться. до максимального

до максимального  динамическая собственная частота рабочей лопатки несколько снижается за счет падения модуля упругости

динамическая собственная частота рабочей лопатки несколько снижается за счет падения модуля упругости  можно воспользоваться зависимостью

можно воспользоваться зависимостью =

=  ,

, - температура воздуха в стандартных атмосферных условиях, К;

- температура воздуха в стандартных атмосферных условиях, К; ;

; - температура газа на максимальном режиме работы двигателя, К.

- температура газа на максимальном режиме работы двигателя, К. = (0.90…0.95)

= (0.90…0.95)

, МПа

, МПа

, получаемых лопаткой за каждый оборот ротора

, получаемых лопаткой за каждый оборот ротора =

=  ,

,