Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология производства фанеры.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

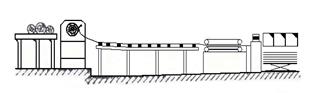

Технологические процессы производства фанеры на различных предприятиях могут отличаться набором технологических операций, применяемыми режимами обработки и оборудованием. Однако, технологии во много похожи и могут быть условно разделены на следующие этапы: - первичная обработка и подготовка сырья к лущению; - лущение и подготовка шпона к склеиванию; - нанесение клея, сборка пакета, горячее прессование фанеры; - обработка готовой фанеры, сортировка, маркировка, упаковка. Принципиальная схема технологического процесса производства фанеры приведена на рисунке 10.1. Первична обработка и подготовка сырья к лущению. - Разделка бревен на чураки (раскряжевка) Данная операция является важнейшей на участке подготовки сырья к лущению, поскольку определяет эффективность использования древесины. Разделывать бревна на чураки можно до окорки и гидротермической обработки (ГТО) (1 метод), после ГТО в окоренном виде (2 метод). Второй метод позволяет более точно определить качество бревен.

1 – сухопутная доставка сырья; 2 – укладка сырья в штабель; 3 – гидротермическая обработка сырья; 4 – окорка сырья; 5 – раскрой бревен на чураки; 6 – лущение чураков; 7 - раскрой ленты шпона на листы; 8 – сушка шпона; 9 – сортировка шпона; 10 - починка листов шпона; 11 – нанесение клея на шпон; 12 – сборка пакетов; 13 – подпрессовывание пакетов; 14 склеивание шпона; 15 – охлаждение фанеры; 16 – обрезка фанеры; 17 – шлифование фанеры; 18 – сортирование фанеры; 19 – починка фанеры; 20 – упаковка

Рисунок 10.1 – Схема технологического процесса производства фанеры Существует два способа разделки: по наибольшей массе и наибольшему качественному выходу. При реализации первого способа получают чураки наибольшего объема не зависимо от их качества, с наименьшей потерей древесины при вырезке дефектов. Второй способ позволяет получать наиболее качественные чураки при большом объеме отходов древесины. В фанерном производстве часто применяют комбинированный способ. Разделку сырья начинают с разметки линии пропила с учетом получения максимального выхода высококачественных чураков при наименьших потерях сырья. Современное оборудование с использованием сканирующих устройств для оценки качества сырья позволяют повысить эффективность раскряжевки. Для раскряжевки используют маятниковые и балансирные круглопильные станки. Окорка сырья. Данная операция заключается в удалении коры с поверхности чурака или бревен. Окорка позволяет более точно оценить качество сырья, сократить продолжительность ГТО. Окорку сырья производят перед раскряжевкой либо непосредственно перед лущением. Гидротермическая обработка сырья. Целью гидротермической обработки является прогрев древесины, повышение ее пластичности для получения шпона лучшего качества и оттаивание сырья в зимний период. Тепловая обработка сырья требует больших затрат труда, энергоносителей и производственных площадей. Данная операция может производиться в парильных ямах, варочных бассейнах и парильных автоклавах. Продолжительность обработки зависит от породного состава, диаметра и начальной температуры сырья, а также параметров теплоносителя. Лущение и подготовка шпона к склеиванию. Лущение шпона является основной технологической операцией производства фанеры. Лущение – резание древесины в плоскости, параллельной направлению волокон, при котором фанерный чурак совершает вращательное движение, а лущильный нож – поступательное движение на фанерный чурак с целью получения лущеного шпона. При лущении чурака выделяют четыре зоны (рисунок 10.2).

1 – зона шпона-рванины; 2 – зона деловых кусков шпона; 3 – зона непрерывной ленты шпона; 4 – карандаш.

Рисунок 10.2 – Схема чурака при лущении:

Шпон - рванина является отходом фанерного производства, его получают из сбеговой зоны чурака. Доля шпона рванины увеличивается при наличии таких пороков формы ствола как: закомелистость, овальность, кривизна и сбежистость. Деловые куски шпона рванины могут быть использованы для набора форматных листов. Доля кусков шпона составляет от 3 до 5 % от объема чурака. Из непрерывной ленты шпона получают форматные листы шпона. Доля непрерывной ленты шпона увеличивается с увеличением диаметра и качества чурака. Длина непрерывной ленты увеличивается при уменьшении толщины шпона. Карандаш – это часть фанерного чурака, оставшаяся после лущения. Доля карандаша увеличивается при уменьшении диаметра чурака и составляет около 10% от объема чурака. Продолжительность цикла лущения слагается из затрат машинного времени на лущение и вспомогательные операции. Продолжительность вспомогательных операций практически не зависит от характеристики сырья. Операции на стадии лущения: - центрирование и установка чурака; - зажим чурака кулачками; - подвод суппорта; - оцилиндровка; - лущение; - отвод суппорта; - отвод шпинделей; - удаление карандаша; - очистка зазора между линейкой и ножом. Продолжительность оцилиндровки и лущения зависит от диаметра чурака и карандаша, толщины шпона, частоты вращения шпинделя.

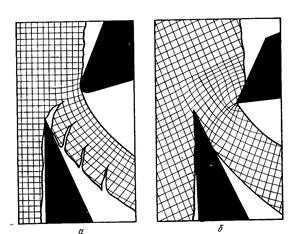

а – без обжима; б – с обжимом.

Рисунок 10.3 – Схемы лущения

Перед операцией сушки непрерывную ленту шпона раскраивают на форматные листы с учетом припуска на обрезку фанеры и усушку шпона. Данная операция может производится и после операции сушки. Целью операции сушки шпона является достижение оптимальной влажности лущеного шпона для получения качественных клеевых соединений. Начальная влажность шпона зависит от породы, способа доставки сырья и составляет от 30 до 100%. При этом влажность шпона несколько ниже (до 10%) влажности чурака из-за отжима части свободной воды при лущении. Влажность шпона после операции сушки не должна превышать 12%. При выборе сушильного агрегата необходимо учитывать объем производства лущеного шпона и породу древесины. Режимы сушки шпона выбирают в соответствии принятым типом сушильного агрегата и заданной толщиной шпона. Починка шпона – это технологическая операции при которой из листов шпона удаляют различные дефекты (сучки, прорости, наколы и т.д), а полученной отверстие заделываю вставками из качественного шпона (рисунок 10.4).

Рисунок 10.4 – Форма вставки для починки шпона.

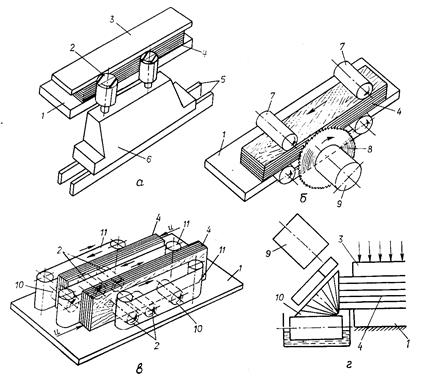

На рисунке 10.5 приведены схемы станков для обработки кромок шпона. На рисунке 10.6 приведены схемы набора форматных листов шпона из деловых кусков.

а, в – кромкофуговальный; б – круглопильный; г – устройство для нанесения клея на кромки. 1- стол станка; 2 – фрезерные головки; 3 – прижим; 4 – пачка шпона; 5 – направляющие; 6 – каретка; 7 – подающие вальцы; 8 – прирезная пила; 9 – привод; 10 – клеенаносящий валик; 11 - конвейер

Рисунок 10.5 – Схемы станков для обработки кромок шпона

а – с гуминовой лентой; б – клеевой нитью; в – клеем

Рисунок 10.6 – Схемы набора форматных листов шпона из деловых кусков

Формирование форматных листов шпона из деловых кусков производится после операции сушки. При этом высушенные деловые куски склеивают по кромке. Перед склеиванием кромки выравнивают (фугуют). Нанесение клея. Данная операция необычайно важна, поскольку во многом определяет качество получаемой фанеры. При избыточном нанесении клея удорожается продукция, увеличивается ее токсичность, возрастает вероятность просачивания клея на поверхность фанеры и образования пузырей. Норма расхода клея зависит от марки смолы – основы клея и породного состава сырья и составляет от 0,1 кг/м2 для лиственных пород до 0,15 кг/м2 для хвойных пород. Расход клея на основе фенолоформальдегидных смол несколько выше, чем для клеев на основе карбамидоформальдегидных смол. Клей наносится с двух сторон на четные листы шпона. Формат листов шпона соответствует формату необрезной фанеры. Расход клея на 1 м3 фанеры определяют по формуле

где B и l – соответственно, длина и ширина листов сухого шпона, м; Р норм – норма расхода клея, кг/м2; п – число листов шпона в пакете; Vф – объем листа фанеры стандартного формата, м3.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 849; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.86.53 (0.007 с.) |

(10.1)

(10.1)