Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раскрой материалов на заготовки и детали различных видов. Виды обработки различных заготовок и деталей. Облицовывание и отделка деталей. Сборка корпусной мебели.

1 Задачи и значение рационального раскроя древесины и древесных материалов на заготовки. Припуски на обработку. 2 Способы и схемы раскроя пиломатериалов. 3 Калибрование древесностружечных плит. 4 Подготовка облицовок облицовочных материалов. 5 Линии для облицовывания пластей щитовых заготовок. 6 Понятие о методе облицовывания кашированием. 7 Требования к материалам.

Раскрой пиломатериалов, фанеры, различного вида плит на заданные размеры является первой стадией технологического процесса. Раскрой заключается в разделении материала вдоль и поперек с учетом полезного выхода и качества заготовок. При раскрое учитываются припуски на размеры заготовок и, если они в дальнейшем проходят сушку, то и припуск на усушку. Так как технология раскроя пиломатериалов и плит различна, то названные участки будут рассматриваться отдельно. Главным критерием эффективности раскроя любых материалов является полезный выход и рациональное использование сырья. Припуски на обработку. Для получения деталей заданной формы и качества осуществляют комплекс операций, каждая из которых в установленной последовательности формирует деталь. На последнем переходе технологического процесса получается заданный размер, который достигается снятием необходимого слоя материала. Для правильного течения технологического процесса необходимо знание величины изменения размера заготовки при переходе от одной операции к другой. Разница в размерах заготовки между смежными переходами, определяемая снятием слоя, называется операционным припуском. Величина общего припуска равна разности размеров детали и заготовки. Для того, чтобы форма и размеры заготовки последовательно приближались к размерам и форме детали осуществляется комплекс технологических операций. Размеры деталей должны иметь также припуск на обработку их в сборочной единице. Суммарный припуск Δоб складывается из операционных. Операционный припуск - это слой материала, который необходимо снять с заготовки, чтобы исключить погрешности формы, размеров, микронеровности, полученные от предыдущей обработки. Для брусковых деталей суммарный припуск равен Δоб = Δс + Δ1 +Δ2 + Δ3 где Δс - припуск на усушку. Зависит от начальной и конечной влажностиWн и Wк, размера заготовки В, коэффициента усушки J; Dс = J(Wн - Wк)В; Δ1, Δ2, Δ3 – операционные припуски, например, на первичную, повторную, окончательную обработку.

Раскрой пиломатериалов производится двумя способами - групповым и индивидуальным. Групповой раскрой осуществляется по общей схеме для всех пиломатериалов данного размера без учета их качества. Индивидуальный способ предусматривает учет качества каждой доски. Основные схемы раскроя имеют следующий состав и последователь-ность операций: 1 схема – поперечно-продольная: торцевание досок; раскрой отрезков по ширине. 2 схема – продольно-поперечная: раскрой досок по ширине; торцевание реек. 3 схема – с разметкой досок: разметка пласти доски в зависимости от её качества; затем операции по 1 или 2 схеме. 4 схема - с фрезерованием верхней пласти доски: фрезерование пласти, разметка, затем операции по 1 или 2 схеме. Важнейшим критерием эффективности раскроя является коэффициент полезного выхода, Р, определяется по формуле Р= где Vз – объем полученных при раскрое заготовок, м3; Vм - объем раскроенных пиломатериалов, м3. Предварительная строжка повышает выход заготовок до 12%, кроме этого улучшаются условия для дальнейшей обработки, т.к. с досок удалена пыль и песок, затупляющие режущий инструмент. Поверхность после окончательного строгания получается более гладкой без сколов и вырывов волокон. Этому способствует и уменьшение толщины снимаемого слоя. Кроме того, калибрование досок улучшает условия заделки сучков пробками и сращивание коротких отрезков. Из станков с механической подачей наиболее совершенным являются прирезные станки с гусеничной подачей типа ЦДК-4-3 и ЦДК-5-2. Эти станки обеспечивают высокую прямолинейность реза без применения направляющей линейки. Предельные отклонения по ширине и толщине ±(0,5…2)мм, по прямолинейности ± 0,5 мм. У станков для поперечной распиловки (поперек волокон) пильный суппорт может перемещаться по длине окружности. При верхнем расположении – маятниковые (ЦМЭ), при нижнем расположении суппорта – балансирные (ЦКБ 40-01). Перемещение суппорта может быть прямолинейным (ЦПА). У станка Ц6-2 суппорт неподвижен.

При выборе оборудования для раскроя пиломатериалов необходимо учитывать технические характеристики станков. Основные параметры приведены в таблице 15.1 – 15.2.

Таблица 15.1- Основные данные станков для продольного раскроя

Таблица 15.2- Основные данные станков для поперечного раскроя

Производительность станков для продольного раскроя определяется по формуле

где Кс – коэффициент скольжения заготовки n – количество пил; (Кс = 0,9; 0,99) lз – длина доски, заготовки или отрезка; m – число резов на одну заготовку или количество проходов через станок (для однопильных станков). Производительность станков для поперечного раскроя

где n – число резов в минуту; mз – среднее количество резов при раскрое одной заготовки; mд – дополнительное число резов для вырезки дефектов. Остальные параметры объясняются в предыдущей лекции. Для продольного раскроя пиломатериалов применяются станки ЦА-2, ЦА-З, Ц5Д-7, ЦЦК-4, ЦДК-5, ЦМР-1, ЦМР-2. Для поперечного раскроя: ЦКБ-40, ЦКБ-63, ЦПА-40, ЦМЭ-2М, ТС и другие. Оборудование для раскроя на криволинейные заготовки. Станки ленточнопильные столярные предназначены для криволинейного и прямолинейного распиливания досок на заготовки. Режущий инструмент станков выполнен в виде бесконечной ленты, на одной кромке которой имеются зубья. Лента надета на два узких шкива, один из которых приводится во вращение от электродвигателя.

1 — электродвигатель; 2 — станина; 3 — защитное устройство верхнего шкива; 4 — направляющий угольник; б — ограждение регулирующего устройства; 6 — полотно пилы; 7 — стол; 8 — педаль тормоза; 9 — ограждение нижнего ведущего шкива.

Рисунок 15.1- Ленточнопильный станок ЛС80-6

В зависимости от размера распиливаемых заготовок станки бывают с диаметром шкивов 400, 500 и 800 мм, с ручной подачей или автоподатчиком. Стол станков смонтирован на поворотных секторах и может устанавливаться по шкале под различными углами к горизонтальной плоскости. На лобзиковых станках производят криволинейное распиливание по внешнему и внутреннему контуру заготовки. Существует два основных вида раскроя плит на заготовки: индивидуальный и смешанный или комбинированный. При индивидуальном раскрое каждый формат плиты раскраивается на заготовки одного типоразмера. При комбинированном раскрое из одного формата выкраивается несколько различных типоразмеров заготовок. возможность производить одной пилой продольные и поперечные резы. Эффективность раскроя по рациональности использования материала определяется коэффициентом полезного выхода, P

где bi – площадь заготовок; ni – число полученных заготовок; i-тых заготовок; q – количество типоразмеров заготовок, полученных при раскрое;

St – площадь плиты; XJ – количество форматов. Организация рационального раскроя является важнейшей задачей современного производства. Повышение коэффициента выхода заготовок из древесностружечных плит на 1 % в общем итоге их потребления выражается экономией миллионов кубометров плит. Эффективность в денежном выражении составит миллионы рублей. Раскрой плит на щитовые заготовки производится по картам раскроя. Для организации рационального раскроя разрабатываются карты раскроя. Карты раскроя представляют собой графическое представление расположения заготовок на стандартном формате раскраиваемого материала. Для составления карт раскроя необходимо знать размеры заготовок, форматы подлежащего раскрою материала, ширину пропилов и возможности оборудования. Поступающие на предприятие древесно-стружечные плиты обычно имеют поврежденные кромки. Поэтому при разработке карт раскроя необходимо предусмотреть предварительную опиловку плит для получения базовой поверхности по кромке. Если выкраивают заготовки с припуском, предусматривающим их опиливание по периметру на дальнейших операциях, то такое опиливание кромок плит можно исключить. При разработке карт раскроя необходимо учесть конкретно все особенности поступающих материалов. В масштабе на формате раскраиваемого материала располагают все выкраиваемые из него заготовки. Если раскраивают облицованный материал, ламинированные плиты, фанеру и подобные древесные материалы, то при составлении карт раскроя необходимо располагать заготовки на формате с учетом направления волокон на облицовке. В таком случае заготовки имеют определенность размера вдоль и поперек волокон. В настоящее время разработаны программы составления карт раскроя плитных, материалов с одновременной оптимизацией плана раскроя. При разработке карт раскроя требуется соблюдать следующие условия: максимально полезный выход деталей; комплектность деталей в соответствии с объемом производства; минимальное количество типоразмеров при раскрое одной плиты; минимальное повторение одних и тех же деталей в разных картах раскроя. Применяемый инструмент и оборудование При небольших объемах производства раскрой может производиться на круглопильных станках Ц-5, Ц-6, снабженных специальными столами. Однако, эти станки неудобны, неточны, опасны в эксплуатации при раскрое больших форматов. Эффективно применяются для дораскроя кратных заготовок практически на всех мебельных производствах.

Последним достижением в технике раскроя является раскрой с помощью лазера. Преимущество: отсутствие д/р инструмента, отходов, шумового эффекта и вредных пылевых выделений, повышение полезного выхода. При раскрое ДСтП применяются дисковые пилы диаметром 320-400 мм с пластинками из твердых сплавов.

1 — станина,; 2 — направляющая; 3 — пульт управления; 4 — гидростанция; 5 — гидропривод поперечного суппорта; 6— траверса; 7, 12 — суппорты; 8, 11—маховички; 9— пила для продольного пиления,; 10—пила для поперечного пиления; 13—трос; 14— распиливаемый материал; 15 — каретка. Рисунок 15.2 - Станок форматно-обрезной трехпильный ЦТЗФ-1

Станки ЦТМФ-1, МРП-1, позволяют выполнить раскрой по более сложным схемам с разнотипностью полос до пяти. Эта группа оборудования имеет высокую производительность и наиболее перспективна. В основу конструкции линии МРП-1 входит полуавтоматическая линия ЦТМФ-1 и укладчик щитов УЩВ-130. Раскрой на полуавтоматической линии ЦТМФ-1 выполняется одной продольной и десятью поперечными пилами. Облицованные полноформатные древесностружечные плиты раскраиваются без припусков на оборудовании фирмы «Holzma» или линии МРД-1 и на станках типа «Altendorf». Для сохранения качества облицовки резы производятся двумя пилами: основной и подрезной. Подрезная пила работает по принципу попутной подачи. В производстве изделий широко используется строганый шпон, который поступает на предприятие в пачках или кнолях. До раскроя строганый шпон необходимо рассортировать в пачках в зависимости от назначения облицовок. Такая сортировка позволяет более рационально использовать шпон каждой пачки в зависимости от его качества, вести учет и определять обеспеченность предприятия шпоном на ближайшее время. Строганый шпон сортируют по породам, назначению и ширине на три группы: для облицовывания фасадных поверхностей, лицевых и не лицевых. Из поступившей партии пачек выбирают пригодные для фасадных и лицевых поверхностей, оставшиеся остальные — для не лицевых поверхностей. После сортирования пачки размечают с помощью шаблонов и линеек цветными мелками и передают на раскрой. Раскрой шпона может производиться на круглопильных станках, гильотинных ножницах НГ18, НГЗО. Гильотинные ножницы работают по принципу бесстружечного резания и позволяют получить чистый рез, не требующихй последующего фугования кромок. При отсутствии гильотинных ножниц раскраивать шпон можно на универсальных станках с дисковыми пилами. Для раскроя шпона используются также бумагорезательные машины БРП-4М 2БР-136.

1 — подъемный стол; 2 — устройство базирования пакета; 3 — упор; 4, 15 — направляющие; 5, 13 — суппорты; 6. 10 — пилы,; 7, 11 — пневмоцилиндры; 8 — подъемная направляющая; 9—каретка; 12— траверса; 14 — электродвигатель; 16— прижим; 77— зажим-упор; 18 — загрузочная каретка; 19 — толкатель.

Рисунок 15.3 -Схема форматно-раскроечного многопильного станка ЦТМФ-1

Механическая обработка черновых заготовок является начальной стадией, обеспечивающей получение взаимозаменяемых чистовых заготовок. Обработку черновых заготовок начинают с создания начальной установочной чистовой базы в виде реальной поверхности заготовки правильной геометрической формы. В качестве чистовой базы может быть прямая плоскость или правильная цилиндрическая поверхность. У прямолинейных заготовок в качестве начальной чистовой базы обычно используют одну или две из ее плоскостей. На рейсмусовом станке нельзя обрабатывать заготовки, длина которых меньше расстояния между передним и задним подающими валиками. Для коротких деталей лучше иметь заготовки кратные по длине. Толщина снимаемого за один проход слоя для чистой обработки должна находиться в пределах 1,5—5 мм. На основе агрегатирования и принципа двусторонних рейсмусовых станков созданы четырехсторонние продольно-фрезерные станки марок С10, С16, С25, С26. Они обрабатывают все четыре стороны заготовки за один проход, благодаря наличию не менее четырех ножевых валов, располагаемых соответственно в вертикальной и горизонтальной плоскостях. Брусковые детали часто используются для формирования рамок с помощью шипов и проушин. Используемые для этой цели шипы называются рамными. Рамные шипы и проушины формируют на шипорезных станках. Шипорезные станки для формирования рамных шипов и проушин бывают односторонние и двусторонние. Шипорезные станки в зависимости от технологии формируют по принципу агрегатирования. Они имеют агрегатные силовые головки, закрепляемые на отдельных суппортах. Некоторые переходы технологической операции формирования шипов и проушин осуществляются последовательно путем перемещения заготовки с одной позиции к другой. Ящичные шипы нарезаются на шипорезных станках или на фрезерных со специальными приспособлениями. Выбор оборудования и инструмента зависит от формы шипа. Прямые ящичные шипы формируют на простейших специализированных станках. Принцип действия таких станков показан на рисунке 15.4. В качестве режущего инструмента использован набор фрез, закрепленных на шпинделе станка. Ширина фрез соответствует ширине проушины. Ширина прокладок между фрезами должна соответствовать толщине шипа. Соотношение размера прокладки и ширины фрезы должно соответствовать посадке для ящичного шипового соединения с установленными значениями натягов и зазоров. Заготовки до формирования прямых ящичных шипов на таких шипорезных станках должны быть точно оторцованы.

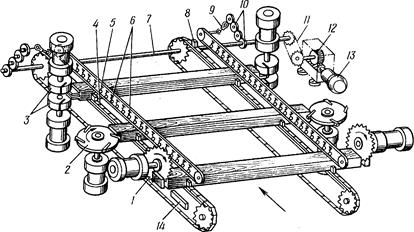

1—пила; 2—дисковая фреза; 3—шипорезные фрезы; 4—конвейерная цепь; 5— клиновой ремень; б—ролики прижимные; 7 — вал; в—упор; 9 — карданная передача; 10 — зубчатая передача; 11— цепная передача; 12 — червячный редуктор; 13 - электродвигатель; 14 — торцовый упор.

Рисунок 15.4- Двусторонний шипорезный станок для рамных шипов ШД10-8

Фрезерование прямолинейных заготовок по линейке выполняют на вертикально-фрезерных станках с нижним расположением шпинделя. Используя профильные фрезы, можно по длине прямолинейной заготовки фрезеровать постоянный профиль сечения без изменения габаритного размера. В этом случае используют сплошную линейку с прорезью для фрезы или обе части линейки устанавливают одинаково, ближе к оси на величину, необходимую для получения всех частей профиля по сечению заготовки. Для удобства работы в таких случаях используют прижимные устройства, устанавливаемые в зоне резания. Применение прижимов делает работу станочника более простой и безопасной, хотя усилие на подачу при этом увеличивается. При фрезеровании однотипных заготовок в массовом производстве фрезерные станки оснащаются устройствами механической подачи с помощью роликов или цепей. Это облегчает и упрощает труд рабочего. Принцип фрезерования криволинейных заготовок по кольцу и шаблону. Фрезеровать можно по замкнутому или незамкнутому контуру заготовки. По замкнутому контуру обычно фрезеруют кромки щитовых деталей. Для этого используют специальную оснастку, называемую цулагой, и кольцо, которое позволяет при фрезеровании копировать форму шаблона на заготовке. Цулага может двухсторонней и односторонней. Состоит из шаблона, соответствующего профиля, линейки и упора, базирующих заготовку в цулаге относительно шаблона, и зажимного устройства. Зажимное устройство цулаги может быть эксцентриковым, винтовым или пневматическим. Заготовку крепят к цулаге, базируя по линейке и упору. Цулагу перемещают по столу фрезерного станка так, чтобы шаблон своей рабочей поверхностью непрерывно соприкасался с кольцом, базируя при этом постоянно определенным образом заготовку относительно фрезы. Фреза будет обрабатывать заготовку соответственно по контуру кромки шаблона. Цулага должна обеспечивать необходимую точность базирования заготовки по отношению к шаблону и надежное крепление ее во время работы. Торцовое фрезерование по копиру. Фрезерование канавок, гнезд и сложных рельефных контуров на заготовках выполняют на копировально-фрезерных станках с верхним расположением шпинделя. Принцип работы станка заключается в следующем. В столе станке есть выступающий палец-копир. По одной оси с копиром над столом находится высокооборотный электродвигатель, несущий шпиндель со сменной концевой фрезой. Заготовку для обработки крепят в специальном шаблоне. На нижней стороне шаблона изготавливают пазы по контуру, который необходимо сделать в заготовке фрезерованием. Шаблон устанавливают на столе так, чтобы палец копира находился в пазу шаблона. Перемещение шаблона по столу ограничивается пальцем и фермой имеющегося паза. Электродвигатель с фрезой может перемещаться в вертикальном направлении и опускаться до упора винта в одну из головок поворотной площадки. Винтом и высотой упорных площадок можно устанавливать глубину фрезерования концевой фрезы. Для изготовления деталей сложных криволинейных форм используют копировально-фрезерные станки-автоматы. Формы фрезерования достигаются при помощи пространственного шаблона-копира, по которому обкатываются копировальные ролики, кинематически связанные с фрезерующими головками. Формирование гнезд и отверстий. Для соединения деталей и сборочных единиц друг с другом, для установки сборочной и крепежной фурнитуры возникает необходимость выборки различных гнезд и отверстий на заготовках изделий из древесины ми древесных материалов. В деталях изделий из древесины для соединения их между собой необходимо иметь соответствующей формы пазы, продолговатые и круглые гнезда или отверстия. Отверстие условно отличается от гнезда тем, что оно сквозное; гнездо имеет дно. Выборка продолговатых гнезд. В деталях изделий из древесины для соединения их между собой необходимо иметь соответствующей формы пазы, продолговатые гнезда. Отверстие условно отличается от гнезда тем, что оно сквозное; гнездо имеет дно.

б — спиральным сверлом; в, г. д — концевой фрезой; с—долбяком; ж —фрезерной цепью; з, и — специальным инструментом.

Рисунок 15.5 - Схемы формирования гнезд и отверстий Для изготовления щитовых деталей в производстве изделий широко используются древесностружечные плиты (ДСтП). При изготовлении древесностружечных плит и их формировании имеются значительные колебания их размеров по толщине, т. е. разнотолщинность плит. Разнотолщинность плит имеется не только в партии изготовленных плит стандартного формата, но и в различных местах одной и той же плиты. Колебания размеров заготовок, выкроенных из одного формата плиты, в несколько раз превышают допуск, обеспечивающий их взаимозаменяемость мебельных деталей. Устранять разнотолщинность и коробление заготовок после раскроя необходимо при первичной обработке заготовок из древесностружечных плит путем калибрования. Для устранения разнотолщинности проводится операция калибрования. Калибрование более рационально производить после раскроя древесностружечных плит на заготовки, устраняя одновременно разнотолщинность и покоробленность заготовок. Калибровать можно различными методами, удаляя неравномерный излишний слой В мебельном производстве используются автоматические линии импортные и российского производства для калибрования щитовых заготовок из древесностружечных плит на основе широколенточных шлифовальных станков. Такой способ нашел широкое применение. Недостатки калибрования шлифованием: высокая стоимость инструмента, высокая энергоемкость и металлоемкость оборудования, необходимость осуществления нескольких проходов, значительные затраты на удаление пыли. Капитальные затраты на шлифование в 2,5 раза больше, чем при торцовом фрезеровании, зарплата – на 20%, затраты электроэнергии- на в 5 раз; затраты на инструмент – в 3 раза, на эксплуатацию эксгаустерной установки – в 15 раз. Процесс калибрования заготовок из древесностружечных плит вызван несовершенством технологии их производства. Разнотолщинность изготавливаемых древесностружечных плит может быть устранена совершенствованием процессов формирования ковра и прессования плит. Внутренние напряжения, являющиеся причиной коробления, также могут быть устранены соответствующей обработкой плит после их изготовления. Одним из эффективных способов снятия внутренних напряжений в плитах может быть обработка их ультразвуком. Влажность шпона перед раскроем должна быть 8 ± 0,5 %. При раскрое не допускается смещение полос шпона в пачке, сколов и вырывов. После раскроя пачек шпона с помощью пил необходимо последующее фугование кромок на специальных кромкофуговальных или обычных фуговальных станках либо на фрезерных. Шероховатость на поверхности кромок должна быть по Rm max не более 60 мкм. Размеры полос строганого шпона, полученные при раскрое, недостаточны для получения облицовок заданной ширины. Для этого производится ребросклеивание шпона. Качество облицовок из шпона должно соответствовать требованиям ГОСТ 16371—84. Размеры полос строганого шпона, полученные при раскрое, недостаточны для получения облицовок заданной ширины. Для этого производится ребросклеивание шпона. Полосы шпона подбирают по рисунку и текстуре так, чтобы смежные полосы были зеркальным отражением друг друга. При четном количестве полос ось симметрии должна проходить по среднему клеевому слою. Ребросклеивание может осуществляться с помощью клеевой ленты, клеевой нити, сплошным или точечным клеевым швом. Ребросклеивание с применением клеевого шва производят двумя видами шва: непрерывным и точечным. Непрерывный шов при продольной подаче получают следующим образом. Делянки шпона с предварительно нанесенным на кромки и подсушенным коллагеновым или синтетическим клеем подают продольно на стол станка по обеим сторонам направляющей линейки, в прорези которой вращается диск, наносящий на кромки шпона раствор формалина или хлористого аммония из ванночки. Делянки прижимаются роликами. Так как ролики установлены под углом к направлению движения шпона, они прижимают кромки делянок в процессе склеивания одну к другой. В зоне склеивания шпон перемещается гусеничным конвейером и обогревается утюжком. Утюжок нагревает и расплавляет клей, который затем схватывается, и листы выходят уже склеенными. Клей наносят на обе кромки с расходом 200...230 т/м. В зависимости от толщины шпона температуру поверхности утюжка выбирают 120...175°С, а скорость подачи 18... 25 м/мин. Ребросклеивание клеевой нитью производится на станках РС-9, РС-9М. На стол по обеим сторонам линейки вплотную укладывают делянки. Состоящая из нитей стекловолокна, покрытых клеем-расплавом, клеевая нить разматывается с бобины, пропускается через нагретую трубку или через струю горячего воздуха, где клей-расплав размягчается и вальцом прижимается к делянкам шпона. Клей-расплав нити смачивает поверхность шпона и охлаждается вальцом. Застывший клей прочно схватывает стеклонить и делянки шпона— происходит склеивание. Клеевую нить укладывают зигзагом при помощи колебаний специального приспособления, которое настраивают на необходимую амплитуду и шаг. Клеевая нить имеет толщину 0,28...0,38 мм. Температура трубки, расплавляющей клеевую нить, составляет 500...520°С. Скорость подачи заготовок 20...30 м/мин. При ребросклеивании не допускаются расхождение и нахлестка кромок, смещение текстуры, отслаивания и морщины клеевой ленты, смещение клеевой нити. Качество ребросклеивания и набора проверяется визуально. Места соединения кромок при ребросклеивании полос шпона должны быть плотными, в виде прямой волосяной линии. Не допускаются расхождение и нахлест кромок шпона, смещение текстурного рисунка, отставание и морщины клеевой ленты, смещение рисунка нити. Из всех видов ребросклеивания наибольшее распространение получило склеивание клеевой лентой и клеевой нитью. По виду облицовываемых поверхностей процесс облицовывания делится на технологический процесс облицовывания пластей и технологический процесс облицовывания кромок. По температуре процесса облицовывание делится на холодное и горячее. По способу создания давления в зоне облицовывания – на облицовывание в прессах с плоскими плитами и облицовывание в прессах вальцового типа, в прессах мембранных, вакуумных. Двухстороннее облицовывание пластей щитов является обязательным. Облицовывание кромки может не производится в том случае, если она плотно закрыта поверхностью сопрягаемой детали. Облицовывают щитовые и другие прямолинейные заготовки в многоэтажных или одноэтажных прессах с обогреваемыми плитами. Пласти щитов облицовывают синтетическим шпоном и полимерными пленками на том же оборудовании, что и при облицовывании строганым шпоном. При облицовывании в одноэтажных прессах с обогреваемыми плитами удельное давление, МПа, для пленки 0,4—0,5, для шпона 6,5—0,8; время выдержки под давлением для смолы КФ-Ж (М) не менее, с; для пленки — 40, для шпона толщиной 0,6—0,8 мм—60, для шпона толщиной 1,1— 1,5 мм—90; для смолы КФ-БЖ время выдержки в прессе сокращаются примерно вдвое. После облицовывания в горячих прессах облицованные заготовки должны храниться уложенными в плотные стопы до полного охлаждения примерно 24 ч. При облицовывании в многоэтажных прессах используются металлические прокладки, с помощью которых загружают пакеты в пресс. Щиты облицовывают пленкой в многоэтажных прессах при удельном давлении 0,4—0,5 МПа, при облицовывании шпоном 0,8—1 МПа; температура плит пресса от 110 до 140 °С; время выдержки 2—4 мин. На базе одноэтажных прессов АКДА 4938-1, АКДА 4940-1 созданы полуавтоматические линии облицовывания щитовых заготовок МФП-2, МФП-3. Применяютсятакже линии импортного производства. Благодаря механизации процесса трудозатраты на облицовывание щитовых заготовок на одноэтажных прессах в 3 раза меньше трудозатрат, чем на облицовывание в многоэтажных прессах. Преимуществом является и более высокое качество облицованной поверхности.

1 - питатель; 2 - клеенакосящий станок КБ 18-1; 3 - конвейер формирования пакетов; 4 - пресс ЖДА 4938-1; 5 - автоматический укладчик щитов.

Рисунок 15.6 – Схема линии облицовывания пластей МФП-2 Способы загрузки пакетов в прессы различных линий могут быть различны (рисунок 15.7).

a—стальной лентой: 1—стальная лента; 2—пакеты; 3— плиты пресса; б—с загрузочной кареткой: 1—каретка; 2—пакеты; 3 — плиты пресса,; 4—разгрузочный конвейер; в—с загрузочным конвейером из термостойкой ленты: 1—конвейер; 2—пакеты; 3 — плиты пресса; 4 — термостойкая лента; 5 — разгрузочный конвейер; г — с цепным загрузочно-разгрузочным конвейером; 1 — стол формирования пакетов; 2 — пакеты 3 — плиты пресса; 4 — приемный конвейер; 5 — упор; 6 — цепь.

Рисунок 15.7 - Схемы загрузки пресса

В линиях марки МФП загрузка пакетов в пресс производится с помощью загрузочного конвейера. Облицовывание холодным способом применяется при наклеивании на поверхность заготовок толстых слоев облицовок из декоративного бумажно-слоистого пластика, фибры, искусственных кож и др. На основу наносят клей холодного отверждения. Пакет комплектуют в следующей последовательности: прокладка — облицовочный материал — основа — облицовочный материал — прокладка. Пакеты укладывают в стопу на подстопный щит и выравнивают кромки. Стопу накрывают вторым щитом и укладывают балки, которые соединяются между собой стяжками. Стопу помещают в большепролетный пресс, создают давление и стягивают стопу стяжками, после чего снимают давление и выкатывают стопу по роликовому конвейеру из пресса для выдержки до полного отверждения клея в условиях цеха. Применение совмещенных клеев на основе мочевиноформальдегидных смол с поливинилацетатной эмульсией ускоряет процесс холодного склеивания в несколько раз. Применение клеев на основе каучука требует двухразового нанесения и подсушки. При одностороннем наклеивании пластика на щитовые заготовки на вторую сторону наклеивают компенсирующий слой, предотвращающий коробление щитов. Режимы облицовывания строганым шпоном. В мебельной промышленности строганый шпон — один из основных облицовочных применяются клеи на основе наполненных карбамидных смол следующего состава (масс. ч.): Смола МФ-17, КФ-Ж(М)........ 85...88 Каолин технический (наполнитель)..... 12...15 Аммоний хлористый (отвердитель).... 1 Важным фактором, обусловливающим режим облицовывания, является количество клея, наносимого на 1 м2 облицовываемой поверхности. Оптимальная толщина клеевого слоя должна быть 0,08...0,15 мм. Величина давления при облицовывании зависит от площади облицовываемых поверхностей и применяемых материалов. Продолжительность выдержки в прессах под давлением зависит от температуры и вида применяемого клея. Технологический режим облицовывания пластей щитов на автоматических линиях быстроотверждающимися клеями.

Температура воздуха в помещении, °С,..................... не ниже18 Относительная влажность воздуха в помещении, %,.......................................................... не выше 65 Вязкость клея по вискозиметру B3-4, с....................... 125...180 Время от момента нанесения клея до загрузки пакетов в пресс, мин,.................................................... не более 20 Время от начала загрузки пакетов до установления полного давления, с,........................ не более 30 Время прессования, с, при температуре нагрева плит, °С: 130...150....................................................................... 30.,.35 145...150........................................................................ 25...30 Удельное давление прессования, МПа........................ 0,4.,.1 Время технологической выдержки, ч,......................... не менее 2

Облицовываемые детали в смежных промежутках пресса должны быть расположены одна под другой и центрированы по отношению к осям плит пресса. Отклонение толщины деталей, укладываемых в один промежуток пресса, не должно превышать ±0,3 мм. Облицовки из шпона должны быть прочно приклеены к основе. Предел прочности при скалывании по клеевому слою в сухом состоянии должен быть не менее 1 МПа. На облицованной поверхности не должно быть воздушных пузырей, разрывов, расхождения фуг и потемнения их от клея, просачивания клея, сдвига чистовой облицовки, нахлесток, загрязнений, отщепов, вмятин. Качество облицованных деталей проверяют визуально. Проверке подлежат все детали. Температуру, вязкость и расход клея проверяют не реже 2 раз в смену, остальные параметры режима контролируют постоянно в процессе работы. Режимы облицовывания синтетическими облицовочными материалами. Для горячего способа облицовывания рекомендуются следующие рецептуры клеев. Клей на основе наполненных карбамидных смол, масс. ч.: смола (МФ-17, КФ-Ж(М))............................... 85...88 каолин технический (наполнитель).................. 12...15 аммоний хлористый (отвердитель)................. 1 Клей на основе карбамидной смолы, совмещенной с поливинилацетатной дисперсией, масс. ч.: смола (МФ-17, КФ-Ж(М))............................... 70 поливинилацетатная дисперсия...................... 30 аммоний хлористый......................................... 0,5 Клей на основе карбамидной смолы, совмещенной с каучуковым латексом, масс. ч.: смола (МФ-17, КФ-Ж(М))............................... 70 латекс (ДММА, МХ-ЗО, ЛНТ, Л-4, Л-7)........ 30 аммоний хлористый......................................... 1 После облицовывания покрытие должно быть ровным, гладким, без воздушных пузырей, разрывов, просачивания клея, загрязнений, вмятин. Качество покрытия проверяется визуально. Проверке подлежат все детали. Температуру, вязкость и расход клея проверяют не реже двух раз в смену, остальные параметры контролируют постоянно в процессе работы. Во избежание коробления в качестве компенсирующего слоя могут быть использованы те же материалы, что и для лицевого, или подобраны опытным путем. Основные дефекты при облицовывании пленками возникают по тем же причинам, что и при облицовывании строганым шпоном. Просачивания клея при облицовывании синтетическим шпоном можно избежать, если применять пленку с содержанием водорастворимой смолы не более 14%; расход клея должен быть 90...110 г/м2 и удельное давление в прессе 0,5...0,6 Мпа.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 1778; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.202.187 (0.149 с.) |

100%,

100%,

,

,