Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ существующих конструкцийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Вагоны»

Курсовая работа по дисциплине: «Конструирование и расчёт вагонов» на тему: «Восьмиосная цистерна для перевозки светлых нефтепродуктов»

выполнила: Фаизова С.А. гр.581. проверил: Александров Е.В. Самара 2011

Содержание. Введение 1 Анализ существующих конструкций 2 Общая характеристика вагона Колесная пара для вагонов нового поколения…………………………....12 Тележка для грузовых вагонов нового поколения……………………...13 Автосцепное устройство……………………………………………….…15 Тормозное оборудование………………………………………………....16 3 Определение основных параметров 4 Вписывание вагона в габарит 5 Индивидуальное задание Заключение Список использованных источников

Исходные данные.

Требуется спроектировать восьмиосную цистерну.

Введение

АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

ОБЩАЯ ХАРАКТЕРИСТИКА ВАГОНА Основным изготовителем цистерн является ПО «Азовмаш» (бывшее ПО «Ждановтяжмаш», город Мариуполь) Министерства тяжелого и транспортногомашиностроения.Основным изготовителем цистерн является ПО «Азовмаш» (бывшее ПО «Ждановтяжмаш», город Мариуполь) Министерства тяжелого и транспортного машиностроения. В конструкции цистерн используются типовые узлы автосцепного устройства, автотормозного оборудования и ходовые части. С 1988 г. на восьмиосные цистерны устанавливается пружинно- фрикционный поглощающий аппарат ПМК-110А с металлокерамическими фрикционными элементами.

Поглощающие элементы предназначены гасить часть энергии удара, уменьшая продольные растягивающие и сжимающие усилия. Принцип их действия основан на возникновении в аппарате сил сопротивления и преобразования кинетической энергии, соударяющихся масс, в другие виды энергии. В целях повышения энергоемкости и стабильности характеристик в качестве фрикционных элементов здесь применены металлокерамические пластины. В аппарате ПМК 110-А(рис.4) в целях повышения энергоёмкости и стабильности характеристик в качестве фрикционных элементов применены металлокерамические пластины. Он состоит из корпуса 10, наружной 8 и внутренней 7 пружины, опорной пластины 6, фрикционных клиньев 4,нажимного конуса 2. Между боковыми стенками корпуса 10 и неподвижными пластинами 5 размещаются подвижные пластины 1. Детали аппарата фиксируются стяжным болтом 9 и гайкой 3.

В автотормозном оборудовании используются воздухораспределители №483М, регуляторы рычажной передачи типа 574Б, РТРП 675 и авторежимы типов 265А-1. Тормозное оборудование состоит из магистрального воздухопровода диаметром 1 1/4”, сообщенного через тройник № 573 и разобщительный кран № 372 подводящей трубой диаметром 3/4”, или соединительным рукавом Р35, Р36 с двухкамерным резервуаром № 295М-001. Последний связан трубами диаметром 3/4”с запасным резервуаром типа Р7-135 объемом 135л и авторежимом № 265А-1, установленным на одной из тележек вагона и сообщенным с тормозным цилиндром № 519Б. На двухкамерный резервуар устанавливаются главная № 270-023 и магистральная №483-001 части. Для межвагонных соединений используются соединительные рукава типа Р17, подключаемые к трубе (ТМ) концевыми кранами № 190 (или №4304) и повернутыми на 60о относительно горизонтальной оси. Это исключает удары головок рукавов о горочные замедлители и улучшает их работу в кривых участках пути. Воздухораспределители (ВР) предназначены для изменения давления в тормозных цилиндрах (ТЦ) транспортных средств, в зависимости от изменения давления в тормозной магистрали (ТМ), а также для зарядки из последней запасных резервуаров (ЗР). При этом уровень давления в ТЦ соответствует глубине разрядки ТМ и грузовому режиму торможения на ВР. Использование воздухораспределителей № 483М повышает надежность тормозов, достигается максимально возможная скорость распространения тормозной волны, минимальное влияние длины магистрального воздухопровода на процессы наполнения сжатым воздухом цилиндров при торможении. По сравнению с другими воздухораспределителями грузового типа, используемый воздухораспределитель № 483М обеспечивает наибольшие, короткие тормозные пути и наименьшие продольные силы в поезде при торможении. Авторежим предназначен для регулирования давления в тормозном цилиндре в зависимости от степени загрузки вагона. Он устанавливается на хребтовой балке над одной из тележек, оборудованной опорной балочкой и сообщается с воздухораспределителем и тормозным цилиндром для коррекции давления, подаваемого в последний. Авторежим № 265А-1 состоит из двух основных частей: демпферной (измерительной) и реле давления (регулирующей) с кронштейнами для соединения с трубами от ВР и ТЦ. Использование авторежимов на подвижном составе повышает его тормозную эффективность, снижает уровень продольно-динамических усилий в поездах, исключает ручной труд при переключении грузовых режимов на ВР и случаи заклинивания колес из-за их неправильного включения. Тормозные цилиндры (ТЦ) предназначены для преобразования потенциальной энергии сжатого воздуха в механическое усилие на штоке, которым через систему тяг и рычагов тормозные колодки прижимаются к колесам. На данной цистерне применяются тормозные цилиндры с жесткой связью поршня со штоком посредством пальца. Тележка модели 18-101 (рис. 5) имеет две двухосные тележки 1 модели 18-100, связанные между собой соединительной балкой 2. Наиболее рациональной конструкцией, по сравнению с литой, является штампосварной вариант соединительной балки (рис. 6), которая состоит из двух штампованных элементов из стали марки 09Г2Д: верхнего 1 из листа толщиной 16 мм и нижнего 2 толщиной 20 мм, подкрепленных продольными 3 и поперечными 7 ребрами жесткости.Снизу по концам балки вварены крайние пятники 4, которыми она опирается на подпятники двухосных тележек, а сверху — центральный подпятник 8, посредством которого нагрузка от кузова передается на четырехосную тележку. К специальным крыльям по концам балки снизу приварены крайние скользуны 5, которые располагаются над скользунами двухосных тележек.

Котёл цистерны состоит из цилиндрической части 1 и двух днищ 9. Цилиндрическая часть котла составлена из продольно расположенных листов, из которых один нижний — броневой лист имеет большую (12 мм) толщину, чем четыре верхних (9 мм). В прежних конструкциях цистерн цилиндрическая часть котла составлялась из броневого листа и верхних поперечных обечаек. Недостатками такой конструкции являлись затруднения в применении механизированной сварки из-за большого числа элементов, составляющих котёл, и значительного разнообразия швов; большая длина швов; концентрация напряжений в местах пересечения продольных и поперечных швов. Поэтому в современных конструкциях цистерн цилиндрическая часть формируется из продольных листов. Днища котла имеют эллиптическую форму с отношением высоты выпуклой части к диаметру равным 0,2. По сравнению с ранее применявшимися торосферическими днищами — эллиптические конструкции имеют плавно изменяющийся меридиан, что за счёт снижения уровня напряжений позволяет уменьшить их толщину с 11 до 10 мм. Кроме того, эллиптические днища увеличивают объём котла на 0,5 м3. Днища приварены к цилиндрической части котла стыковыми швами.Также соединены между собой листы цилиндрической части. Преимущества стыковых швов по сравнению с применявшимися ранее нахлёс-точными соединениями: отсутствие дополнительных напряжений в зоне швов, обусловленных местным изгибом оболочки; большая вибрационная и ударная прочность швов; лучшие условия контроля за качеством шва (просвечивание рентгеном, гамма- лучами и т.п.), меньшая масса котла. Цилиндрическая часть котла с внутренним диаметром 3000 мм составлена из двух половин, сваренных встык. Это обусловлено ограничениями по длине листового проката, поставляемого металлургической промышленностью, и размерами оборудования, применяемого на заводе Азовмаш для вальцовки листов котла. В первых конструкциях восьмиосных цистерн по концам котла предусматривались ниши, внутри которых размещались хребтовые балки опор котла. Такое устройство снижает центр тяжести вагона, что улучшает устойчивость и другие динамические качества цистерны, в результате чего повышается безопасность движения. Это особенно необходимо для четырёхосных цистерн, имеющих по сравнению с другими типами вагонов малую базу. Для восьмиосных цистерн устройство ниш, осложняющих технологию изготовления вагона, имеет существенно меньшее значение, и потому от них отказались. Повышение прочности и устойчивости оболочки котла при малой его массе достигается подкреплением кольцевыми шпангоутами 7 и 8, расположенными в средней и опорных частях котла. Эти шпангоуты, имеющие омегообразную форму поперечного сечения, приварены к стенкам котла, отличающихся от неподкреплённых конструкций меньшей толщиной. Как показывают расчёты и эксперименты, в подкреплённых таким образом цистернах существенно снижены напряжения в загруженных зонах, повышена устойчивость котла при вакууме, иногда возникающем при сливе и пропарке цистерн, а также увеличивается частота собственных колебаний оболочки, что затрудняет возникновение резонанса колебаний. Однако подкрепление котла шпангоутами усложняет его изготовление. Для обеспечения полного слива груза предусмотрены уклоны к сливным приборам. Эти уклоны создаются выштамповкой броневого листа на глубину 30 мм. Котёл оборудован двумя сливными приборами б универсального типа, конструкция которых описана ниже, и двумя колпаками (горловинами люка) с крышками 4, что позволяет ускорить операции налива и слива груза и обеспечить лучшие условия труда при очистке котла. Внутри горловины размещены по две сегментные планки: верхняя — для контроля предельного налива и нижняя — для указания необходимости замедления налива котла. Для облегчения и ускорения сливо-наливных операций разработали быстросъёмную крышку ригельного типа. Она состоит из крышки 3, ригеля 4 и откидного болта 1 (рис. 7). С одной стороны ригель шарнирно с помощью валика 6 соединён с кронштейном 7, приваренным непосредственно к котлу 8, с другой стороны он зажимается с помощью гайки с рукоятками 2 вплоть до упора средней части ригеля 4 в крышку 3. Колпак, прикреплённый к гайке, предохраняет резьбу болта от механических повреждений. Крышка снабжена кольцом, опирающимся на уплотняющую кольцевую прокладку 5 горловины люка. Контактирующая с прокладкой поверхность кольца имеет ширину 6 мм вместо 16 мм в ранее применявшихся крышках, что снижает необходимое для уплотнения усилия.

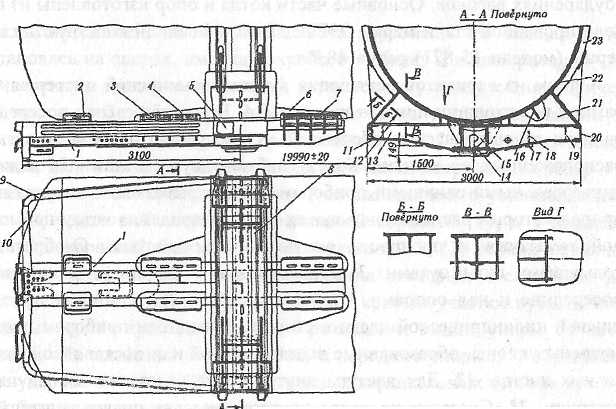

Сложным и ответственным узлом безрамной цистерны является опора котла (рис. 8), поскольку через неё передаются основные нагрузки на котёл и от последнего на тележку. Опора, одновременно являющаяся консольной частью рамы, имеет мощные хребтовую 1 и шкворневую 8 балки, облегчённые концевую 10 и боковые 9 балки.

Рисунок 8 - Опора котла

На хребтовой и концевой балках размещены части автосцепного устройства, а на шкворневой — опоры кузова. Для возможности выкатки тележки после подъёмки котла с опорами на домкраты длина шкворневой балки принята равной 3000 мм. Шкворневая балка имеет верхний лист 12, нижний 11, вертикальные листы 13, рёбра 18 и 19, концевые части 20. К одной из таких частей прикреплена табличка 7 завода-изготовителя. На пересечении хребтовой и шкворневой балок размещено надпятниковое усиление 15. К шкворневой и хребтовой балкам приварен подкреплённый рёбрами 21 и 16 опорный лист 22, толщиной 12 мм, являющийся непосредственной опорой котла, а также опорные накладки 4 и б, расположенные с двух сторон от шкворневого узла. Хребтовая балка связана с опорными накладками лапами 3 и 7, которые перед сваркой узла могут перемещаться вдоль хребтовой балки в зависимости от конкретных зазоров между опорой и котлом, возникающих при сборке. Такая конструкция обеспечивает существенное снижение технологических напряжений. Применение опорных упрощенных элементов вместо прежних опорных конструкций стало возможным в результате подкрепления котла кольцевыми шпангоутами 23. Автосцепное устройство (рис.9) относится к ударно-тяговому оборудованию вагона и предназначено для сцепления вагонов между собой и локомотивом, удержания их на определенном расстоянии друг от друга, восприятия передачи и смягчения воздействия растягивающих и сжимающих усилий, возникающих во время движения. От исправного состояния этого оборудования во многом зависит безопасность движения поездов. Это оборудование относится к объеденным устройствам, где совмещается все функции ударных и тягово-сцепных приборов. До перевода подвижного состава железных дорог на автосцепку он оборудовался раздельными приборами, когда в качестве ударных приборов установили буферные комплекты, а сцепных- винтовую упряжь. На каждом вагоне современной конструкции установлено два комплекта автосцепного устройства, размещенных по концам вагонной рамы. Перевод подвижного состава на автосцепку позволил: рационально использовать силу тяги локомотивов, увеличить массу поезда и тем самым повысить провозную и пропускную способность железных дорог, устранить тяжелый и опасный труд сцепщика, ускорить процесс формирования поездов и оборот вагона, уменьшить тару вагонов за счет снятия буферных комплектов, облегчения боковых и концевых балок.

Рисунок 9 - Автосцепное устройство типа СА-3

Тормозное оборудование цистерн и его увязка в структурном виде представлены на рис. 10. Через ТМ, разобщительные краны и ВР в поездном положении заряжаются ЗР на каждой подвижной единице в поезде. При снижении и последующем увеличении давления в ТМ через ВР и АР сообщается ТЦ с ЗР или атмосферой, соответственно реализуя режимы торможения или отпуска. АР при этом корректирует давление в ТЦ в зависимости от загрузки вагона для более полного использования свойств сцепления при торможении. В перекрыше все утечки из ТЦ и ЗР восполняются, поскольку ВР и АР обеспечивают свойство прямодействия.

Рисунок 10 - Схема тормозного оборудования вагона

Тормозное оборудование

На вагонах нового поколения с нагрузкой на ось 25 тс предполагается установка тормозного оборудования в традиционном исполнении, с односторонним нажатием композиционных колодок на колесо, а с нагрузкой на ось 30 тс – колодочный двусторонний пневматический или дисковый. Для отвода тормозных колодок при отпущенном тормозе тележки оборудуются устройством торсионного типа. Крепление тормозных башмаков на триангеле будет осуществлено без применения резьбовых соединений, что существенно упростит их замену в эксплуатации. В шарнирных соединениях будут применены износостойкие втулки, что повысит надежность работы этих узлов и упростит их ремонт. Основная цель дополнительных разработок – увеличение межремонтного пробега.

ВПИСЫВАНИЕ ВАГОНА В ГАБАРИТ

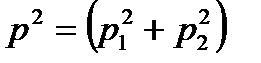

ИСХОДНЫЕ ДАННЫЕ: длина рамы вагона 2Lр =21,6м; база вагона 2l =15,3м; длина консоли nк =3,15м; база четырехосной тележки р1 =3,2м; база двухосной тележки модели 18-100, входящей в конструкцию четырехосной, р2 =1,85м.

Величины S, d, К1, К2, К3

Для значения d выбирается первое число – для грузовых вагонов, проектируемых для скоростей движения до 120 км/ч, второе и третье число – для пассажирских вагонов, проектируемых для скоростей движения соответственно до 140 км/ч и более 140 км/ч. В формулу для определения К1 величина р равняется базе тележки; для восьмиосных

где р1 – база 4-х осной тележки, м; р2 – база 2-х осной тележки, входящей в состав 4-х осной, м.

Значения величин q и w приведены в табл. 2. Таблица 2 Величины горизонтальных параллельных поперечных смещений, мм

Определим горизонтальные поперечные и вертикальные размеры строительного очертания кузова полувагона и размещенного в нем груза. Максимальная допускаемая ширина строительного очертания кузова вагона на некоторой высоте Н над уровнем верха головок рельсов

2В = 2 (В0 – Е),

где В – максимальная полуширина строительного очертания кузова вагона на рассматриваемой высоте Н, мм; В0 – полуширина габарита подвижного состава 1-Т на той же высоте, В0=1700мм; Е – ограничения полуширины кузова вагона для одного из рассматриваемых сечений – направляющего, внутреннего или наружного, мм.

1. Рассчитаем ограничения полуширины габарита для кузова вагона. Ограничения полуширины для сечений кузова в миллиметрах: направляющего

Е0 = 0,5·(s – d) + q + w + [К1 – К3],

внутреннего, расположенного посередине базы,

Ев = 0,5·(S – d) + q + w + [К2 (2l – n) n + К1 – К3],

наружного, расположенного в конце кузова,

В формулах: S – максимальная ширина колеи в прямом Sпр или кривом Sкр участке пути расчетного радиуса, Sпр=1526 мм; Sкр=1541 мм; d – минимальное расстояние между наружными гранями предельно изношенных гребней колес, d=1489 мм; q – наибольшее возможное поперечное перемещение в направляющем сечении из центрального положения в одну сторону рамы тележки относительно колесной пары вследствие зазоров при максимальных износах в буксовом узле. Для буксового узла с роликовыми подшипниками q=3 мм; w – наибольшее возможное поперечное перемещение в направляющем сечении из центрального положения в одну сторону кузова относительно рамы тележки вследствие зазоров при максимальных износах и упругих колебаний в узле сочленения кузова и рамы тележки. Для четырехосной тележки, состоящей из двух тележек модели 18-100, w=32 мм; 2l – расстояние между направляющими сечениями вагона – база вагона, м; n – расстояние от рассматриваемого поперечного сечения кузова до ближайшего направляющего сечения вагона. Для концевого сечения восьмиосной цистерны nк=3,15 м, для среднего nс=6,3.

где К2 – коэффициент, зависящий от расчетного радиуса кривой R. Для габарита 1-Т при R=200 м К2=2,5; К3 – половина принятого на железных дорогах РФ льготного уширения габарита подвижного состава в кривых участках пути. Для габарита 1-Т при R=200 м К3=180 мм.

Подставляя в формулы цифровые данные, получим для кузова вагона Е0, ЕВ и ЕН для верхнего очертания габарита 1-Т:

Е0 = 0,5·(1541 – 1489) + 3 + 32 + [8,5 – 180] = 61+[–171,5] мм;

Ев = 0,5·(1541 – 1489) + 3 + 32 + [2,5 (15,3– 6,3) 6,3+ 8,5 – 180] = 61 + [–29,75] мм;

Следует отметить, что отрицательная величина, стоящая в квадратных скобках, в данном случае не учитывается, т.е. принимается равной нулю. Отрицательное значение скобки свидетельствует о том, что льготное уширение габарита в кривом участке пути недоиспользуется. В общем случае величина, заключенная в квадратных скобках формул учитывается, если результат их подсчета получается положительным или отрицательным, но по абсолютному значению не превышающим 8 мм или

Еопр = Евпр = 0,5·(1526–1489) + 3 + 32 = 54 мм;

Таким образом, окончательное ограничение полуширины кузова восьмиосного полувагона составляет:

Е0=54 мм; ЕВ=54 мм; ЕН=75,52 мм.

2. Рассчитаем ширину строительного очертания кузова восьмиосного полувагона 2Вс на некоторой высоте над уровнем верха головок рельсов: в направляющем и среднем сечениях 2В0 = 2ВВ = 2·(1875–54) = 3642 мм;

в концевом сечении 2ВН = 2·(1875–75,52) = 3600 мм.

По полученным значениям строим горизонтальную габаритную рамку строительного очертания вагона

Рисунок 11- Горизонтальная габаритная рамка строительного очертания вагона ВЫВОД: таким образом, ни одна деталь, расположенная в расчетных точках рассмотренных поперечных сечений кузова проектируемой конструкции восьмиосного полувагона и груза, не выходит за пределы полученных размеров проектного очертания. ЗАКЛЮЧЕНИЕ

В введении данного курсового проекта описывается история и прогресс развития железнодорожного транспорта Российской Федерации. В первом разделе произведен анализ конструкции 8-осной цистерны модели 15-1500. Во втором разделе описывается общая характеристика вагона. В третьем пункте определил основные параметры вагона. В четвертом разделе вписал вагон в габарит. Индивидуальное задание заключалось в расчете соединительной балки грузового вагона. К пояснительной записке приложена графическая часть в составе двух чертежей: 8-осная цистерна модели 15-500 и соединительная балка тележки грузового вагона.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Конструирование и расчет вагонов: Учебник для ВУЗов ж.-д. трансп. / Под ред. В.В. Лукина. - М.: УМК МПС России, 2000. -731с. 2. Пастухов И.Ф., Лукин В.В. Жуков Н.И. Вагоны: Учебник для техникумов ж.-д. транспорта./Под ред. В.В. Лукина.- М.: Транспорт, 1988.-280 с. 3. «Конструирование и расчет вагонов»: Методические указания к выполнению контрольных работ и курсового проекта / Составители: Е.В. Александров, Г.П. Волошко – Самара: СамГАПС, 2004.- 40 с.

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Вагоны»

Курсовая работа по дисциплине: «Конструирование и расчёт вагонов» на тему: «Восьмиосная цистерна для перевозки светлых нефтепродуктов»

выполнила: Фаизова С.А. гр.581. проверил: Александров Е.В. Самара 2011

Содержание. Введение 1 Анализ существующих конструкций 2 Общая характеристика вагона Колесная пара для вагонов нового поколения…………………………....12 Тележка для грузовых вагонов нового поколения……………………...13 Автосцепное устройство……………………………………………….…15 Тормозное оборудование………………………………………………....16 3 Определение основных параметров 4 Вписывание вагона в габарит 5 Индивидуальное задание Заключение Список использованных источников

Исходные данные.

Требуется спроектировать восьмиосную цистерну.

Введение

АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 567; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.72.210 (0.017 с.) |

,

, .

. м;

м; мм;

мм;

мм. При несоблюдении этих условий квадратные скобки принимаются равными нулю, а вписывание вагона производится в габарит прямого участка пути, как это требуется в данном примере, т.е.

мм. При несоблюдении этих условий квадратные скобки принимаются равными нулю, а вписывание вагона производится в габарит прямого участка пути, как это требуется в данном примере, т.е. мм.

мм.