Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование технологического процесса сборки машин.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Технико-экономическая оценка технологического процесса сборки.

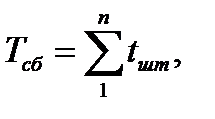

Оценка проектируемого техпроцесса сборки производится по абсолютным и относительным показателям. К абсолютным показателям относят следующие: 1) Трудоемкость сборки, определяемая как сумма штучных времен

где n – количество сборочных операций. Данный показатель определяется отдельно для общей и узловой сборки. Обычно из трудоемкости общей сборки вычисляется трудоемкость пригоночных работ. 2) Технологическая себестоимость общей и узловой сборки; 3) Продолжительность цикла общей или узловой сборки партии изделий в серийном производстве; 4) Количество единиц сборочного оборудования; 5) Количество сборщиков; 6) Средний разряд сборщиков; Относительные показатели:

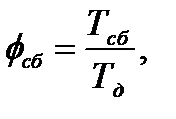

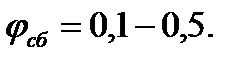

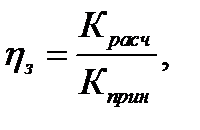

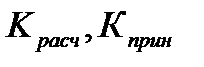

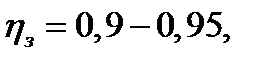

где В зависимости от условий производства принимают Коэффициент себестоимости сборки.

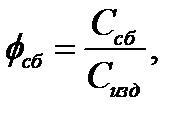

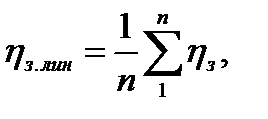

где Данный коэффициент может применяться вместо коэффициента трудоемкости при кооперированном производстве, когда должна быть выделена более четко доля сборки в общем процессе изготовления изделия. Коэффициент загрузки рабочих мест и поточной линии.

где n – принятое число рабочих мест на линии

Коэффициент разбиения процесса сборки.

где Коэффициент совершенствования процесса сборки.

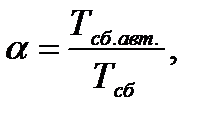

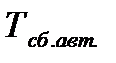

где Данный коэффициент принимается равным: - для массового производства – 0,95 – 1; - для серийного производства – 0,8 – 0,9; - для единичного производства – 0,6 – 0,8. Коэффициент, характеризующий степень автоматизации сборочных процессов.

где

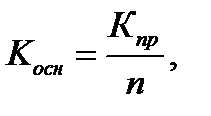

Коэффициент оснащенности сборочного процесса.

где n – количество операций при сборке.

Монтаж валов

Валы в различных машинах служат для базирования вращающихся деталей (муфты, зубчатые колеса, втулки и т.д.), обрабатываемых заготовок, инструмента и др. Показателями качества монтажа валов на подшипниках являются: - Легкость вращения вала в подшипниках; - Отсутствие вибрации при вращении; - Радиальное и осевое биение в заданных пределах; - Точность положения вала относительно основных баз корпуса, в которых он установлен; Степень точности монтажа вала определяется его служебным назначением. При монтаже валов на подшипниках скольжения необходимо обеспечить зазор между опорными шейками вала и втулками подшипника. Величина зазора определяется служебным назначением вала. Перед сборкой валов производится контроль качества изготовления корпусов и подшипниковых втулок, контролируются погрешности формы втулок, отклонения от перпендикулярности торца оси втулки, радиальное биение цилиндрических поверхностей втулки. На рабочих поверхностях сопрягаемых деталей должны отсутствовать различные дефекты (раковины, царапины, забоины и др.), погрешность отверстия в корпусе не должна превышать ½ допуска на диаметр отверстия. Шероховатость рабочих поверхностей не выше Ra 1,25 мкм. В общем случае, отклонение величины зазора от требуемого значения определяется следующими причинами: - погрешностями формы опорных шеек вала и подшипниковых втулок в продольном и поперечном сечениях (конусообразность, седлообразность, овальность, огранка, бочкообразность). - несоосность и перекрещивание в пространстве осей опорных шеек и подшипниковых втулок. Уменьшение гарантированного зазора может вызвать появление тугого хода вала или даже его заклинивание. Радиальное биение поверхности вала рассматривается к его конкретной поверхности. При установке вала на двух опорах радиальное биение любой его поверхности является результатом биения этой поверхности относительно каждой из опор. В качестве примера рассмотрим радиальное биение поверхности конического отверстия шпинделя станка, устанавливаемого на двух опорах скольжения (рис.7).

Рис.7

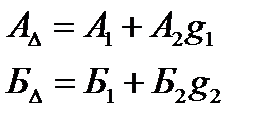

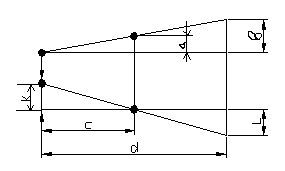

В этом случае радиальное биение данной поверхности является результатом суммирования погрешностей биения относительно передних и задних опор шпинделя, определяемых соответствующими размерными цепями. Звенья А1 и Б1 характеризуют несоосность поверхности конического отверстия относительно опорной шейки вала. Звенья А2 и Б2 характеризуют несоосность опорных шеек вала и отверстий подшипниковых втулок. При совмещении составляющих радиального биения в одной плоскости его величина определяется: Е=АD+БD. Погрешности звеньев А2 и Б2 зависят от расстояния между опорами и местонахождения сечения вала, в котором рассматривается радиальное биение относительно каждой из опор. Так, например, если биение задней опоры будет равно 0, то в передней опоре будет равно величине a, а на переднем конце шпинделя – величине b, то есть на переднем конце величина биения увеличивается (рис.8). Если биение в задней опоре равно какой-то величине k, а в передней опоре оно равно 0, то на выходе составит величину L, то есть значение биения будет уменьшенным. Вследствие этого необходимо вводить поправочные коэффициенты при расчете допусков на составляющие звенья размерной цепи.

Где g1 и g2 – поправочные коэффициенты.

Рис. 8

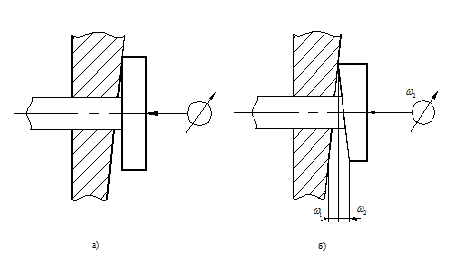

Осевые перемещения при монтаже валов на подшипниках скольжения возникают из-за зазоров между торцами опорных поверхностей и валов и из-за неперпендикулярности торцов опор и самих валов к оси вращающегося вала. Осевые зазоры обеспечиваются при сборке методом регулирования. При учете отклонений от перпендикулярности торцевых поверхностей исходят из следующего: - осевые перемещения возникают в случае наличия отклонений от перпендикулярности торцов сопрягаемых поверхностей. Если одна из сопрягаемых поверхностей не имеет отклонения от перпендикулярности, то осевое перемещение отсутствует (рис. 9); -  . .

Неперпендикулярность торцевых поверхностей сопрягаемых деталей может привести к тугому ходу вала или к его заклиниванию. Для сокращения осевого перемещения необходимо уменьшать допуски на отклонения от перпендикулярности и количество сопрягаемых пар деталей. После сборки вала производится его приработка при малых нагрузках и частоте торцов вращения с постепенным доведением их значений до номинальных. Температура нагрева подшипников при этом не должна превышать 60° С. В зависимости от технических требований производится контроль радиального и осевого биения, наличие схватывания при установке и пуске машины, уровень шума. При монтаже валов на подшипниках качения требуемая точность достигается методами взаимозаменяемости и регулирования. Легкость вращения вала обеспечивается за счет заданного гарантированного зазора. На величину радиального биения валов на подшипниках качения оказывают влияние собственное биение подшипников. Величина радиального биения в рассматриваемом сечении вала определяется расстоянием между опорами вала или местонахождением сечения вала, в котором рассматривается радиальное биение относительно каждой из опор.

Рис. 10

В общем случае, сокращение радиального биения путем регулирования может производиться следующим образом: - подбор подшипников так, чтобы эксцентриситеты отверстий внутренних колец по отношению к беговым дорожкам наружных колец были равны эксцентриситетам соответствующих опорных шеек по отношению к рассматриваемому сечению. - монтаж валов и подшипников производят таким образом, чтобы эксцентриситеты взаимно компенсировали друг друга. Для этого погрешности эксцентриситетов каждой из опор должны находиться в одной плоскости, но располагаться в противоположных направлениях. Условием монтажа валов является обеспечение параллельности оси вала основным базом корпусной детали в заданных пределах в двух координатных плоскостях. При монтаже подшипников на валы, их нагревают в масляных электрических ваннах до температуры 70-80°. При монтаже в корпус их охлаждают твердой углекислотой или нагревают корпус. Собранный узел контролируют на нагрев и уровень шума.

Сборка конических передач

Основной задачей при сборке конических зубчатых передач является обеспечение совпадения вершин делительных конусов зубчатых колес. Для обеспечения нормальной работы зубчатой передачи необходимо соблюдение следующих условий: - обеспечение правильности профиля и толщины зубьев колес; оси отверстий или шеек зубчатых колес должны проходить через центр начальной окружности и не пересекаться. - опорные детали передач (подшипники, втулки и др.) не должны иметь смещения и перекосов осей, так как это вызывает биение поверхностей деталей. - оси отверстий в корпусе должны лежать в одной плоскости, пересекаться в определенной точке под требуемым углом.

Рис. 13. Несовпадение вершин делительных конусов конических зубчатых колес при сборке передач

Качество сборки определяется соответствующим ГОСТ и решением размерных цепей, замыкающими звеньями которых являются следующие точностные параметры: - отклонение межосевого угла и межосевого расстояния. - боковой зазор. - осевые смещения зубчатых венцов.

Рис. 14: 1-дисковый калибр; 2- калибр-линейка

В процессе контроля, при совмещении калибров 1 и 2, если в точках а и б отсутствует зазор, то считается, что угол выдержан точно. Задача достижения требуемой точности замыкающих звеньев АD и БD обычно решается методами регулирования с использованием неподвижных компенсаторов в виде латунных прокладок или колец. Могут применяться подвижные компенсаторы в виде регулировочных втулок и регулировочных гаек. Использование методов взаимозаменяемости затруднено вследствие сложности решения задачи из-за наличия многозвенных размерных цепей с жесткими допусками замыкающих звенья АD и БD. Контроль качества зубчатой передачи производится на краску. На зубья одного из колес наносится краска, колесо вводится в зацепление и медленно проворачивается на 2-3 оборота. По расположению пятна контакта краски на несмазанном колесе судят о качестве сборки. При этом желательно, чтобы следы краски находились на тонком конце части зуба при вращении колес без нагрузки, с тем, чтобы при полной нагрузке пятно контакта сместилось к передней или утолщенной части зуба, что обеспечивает большую площадь сопряжения зубьев. О качестве сборки судят по величине и расположению пятна контакта. Основными погрешностями при контроле на краску прямозубых конических колес являются следующие: - Недостаточный зазор; - Межосевой угол больше расчетного; - Межосевой угол меньше расчетного; Порядок сборки конических зубчатых колес на валах, методы их монтажа и контроля аналогичны сборке цилиндрических зубчатых колес. Собранные передачи контролируются также на уровень шума.

Сборка червячных передач Монтаж червячных колес на валах аналогичен монтажу цилиндрических зубчатых колес. Основной задачей при сборке червячных передач является обеспечение правильности зацепления червяка с зубьями колеса. Точность сборки червячных передач характеризуется соответствующими размерными цепями, определяющими отклонения межосевого расстояния, смещение средней плоскости колеса относительно оси червяка и отклонение межосевого угла в передаче. Для нормальной работы зубчатой передачи также необходимо обеспечить перпендикулярность оси червяка и червячного колеса. Перекос этих осей характеризуется величиной отклонения угла скрещивания оси червяка и зубчатого колеса в передаче. Совмещение оси червяка со средней плоскостью колеса достигается методом регулирования с использованием подвижных и неподвижных компенсаторов. Требуемая точность угла скрещивания осей вращения червяка и колеса обычно достигается методами полной и неполной взаимности. Правильность собранной передачи может контролироваться путем нанесения краски на винтовую поверхность червяка с последующим его медленным вращением. По месту расположения пятна краски на колесе судят о том, в какую сторону его нужно сместить. При правильном зацеплении величина пятна контакта должна составлять 60 – 70 % поверхности зуба по длине и высоте для передачи 7 степени точности, 50% для 8 степени точности и 30% для 9 степени точности. Рассмотрим схему возможного расположения пятна контакта в червячной передаче (рис.15).

Требуемая точность положения оси колеса относительно червяка достигается путем его перемещения в осевом направлении. В собранной передаче контролируется боковой зазор между зубьями колеса и витками червяка. Передача контролируется на легкость вращения и подвергается обкатыванию.

Изготовление станин 5.1.Служебное назначение, технические требования и заготовки станин. Станины различных машин предназначены для обеспечения относительного положения и движения присоединяемых к ним сборочных единиц и деталей с требуемой точностью. Конструктивные формы и размеры станин определяются их служебным назначением, материалом, методами изготовления. Станины могут быть цельными и сварными. В качестве примера рассмотрим основные конструктивные формы станин металлорежущих станков (рис.16).

Рис. 16: -станины на тумбах (токарные, револьверные, шлифовальные и др.).-коробчатые станины (шлифовальные, продольно-строгальные, продольно-фрезерные, расточные). -станины с вертикальными направляющими (вертикально-фрезерные, вертикально-сверлильные, универсальные фрезерные). -станина в виде центральной цилиндрической колонны с плоским основанием (радиально-сверлильный станок). -станина с круговыми направляющими (станки карусельного типа).

Форма направляющих станины может быть плоской, треугольной, призматической, цилиндрической, комбинированной. Основными техническими требованиями на изготовление станин являются следующие: - Прямолинейность и параллельность направляющих в пределах 0,02 на длине 1000 для станков Н и 0,002 на длине 1000 для прецизионных станков. - Изогнутость или извернутость направляющих – 0,05 на длине 1000 для станков Н и не более 0,0025 на всей длине для прецизионных станков. - Неперпендикулярность поверхностей – 0,01 – 0,02 на длине 1000. - Шероховатость поверхностей направляющих – Ra = 0,4 – 0,8 мкм для станков Н и Ra = 0,1 – 0,2 для прецизионных станков. Станины металлорежущих станков чаще всего изготавливают литьем из серого чугуна СЧ20, СЧ25, СЧ30 ГОСТ 1412-85. В ряде случаев применяют высокопрочные чугуны СЧ40, СЧ45 ГОСТ 7293-85. Сварные станины изготавливают из сталей Ст3, Ст4, Ст5 ГОСТ 380-94. Литые стальные станины применяются редко. Заготовки станин обычно подвергаются термообработке для стабилизации остаточных напряжений. Контроль станин.

Сборка конических передач

Основной задачей при сборке конических зубчатых колес является обеспечение совпадения вершин делительных конусов зубчатых колес. Для обеспечения нормальной работы зубчатой передачи необходимо соблюдение следующих условий: - Обеспечение правильности профиля и толщины зубьев колес, оси отверстий или шеек зубчатых колес должны проходить через центр начальной окружности и не пересекаться. - Опорные детали передач (подшипники, втулки и др.) не должны иметь смещения и перекосов осей, т.к. это вызывает биение поверхностей деталей. - Оси отверстий в корпусе должны лежать в одной плоскости, пересекаться в определенной точке под требуемым углом.

Вершины конусов вследствие погрешностей изготовления колес и корпуса могут не совпадать как в плоскости оси их валов, так и в плоскости, перпендикулярной к ней. Рассмотрим возможные схемы смещения вершин конусов при сборке конических колес.

Качество сборки определяется соответствующим ГОСТ и решением размерных цепей, замыкающими звеньями которых являются следующие точностные параметры: - Отклонение межосевого угла и межосевого расстояния. - Боковой зазор. - Осевые смещения зубчатых венцов. Правильность угла между осями колес может контролироваться с помощью специальных калибров при их совмещении. Рассмотрим схему контроля межосевого угла при сборке конических колес. 1. Дисковый калибр, 2. Калибр – линейка.

Задача достижения требуемой точности замыкающих звеньев АD и БD обычно решается методами регулирования с использованием неподвижных компенсаторов в виде латунных прокладок или колец. Могут применяться подвижные компенсаторы в виде регулировочных втулок и регулировочных гаек. Использование методов взаимозаменяемости затруднено вследствие сложности решения задачи из-за наличия жестких допусков. Контроль качества зубчатой передачи производится на краску. На зубья одного из колес наносится краска, колесо вводится в зацепление и медленно проворачивается на 2-3 оборота. По расположению пятна контакта краски на несмазанном колесе судят о качестве сборки. При этом желательно, чтобы следы краски находились на тонком конце части зуба при вращении колес без нагрузки, с тем, чтобы при полной нагрузке пятно контакта сместилось к передней или утолщенной части зуба, что обеспечивает большую площадь сопряжения зубьев. О качестве сборки судят по величине и расположению пятна контакта. Основными погрешностями при контроле на краску прямозубых конических колес являются следующие: - Недостаточный зазор. - Межосевой угол больше расчетного. - Межосевой угол меньше расчетного. Порядок сборки конических зубчатых колес на валах, методы их монтажа и контроля аналогичны сборке цилиндрических зубчатых колес. Собранные передачи контролируются также на уровень шума.

Сборка червячных передач. Монтаж червячных колес на валах аналогичен монтажу цилиндрических зубчатых колес. Основной задачей при сборке червячных передач является обеспечение правильности зацепления червяка с зубьями колеса. Точность сборки червячных передач характеризуется соответствующими размерными цепями, определяющими отклонения межосевого расстояния, смещение средней плоскости колеса относительно оси червяка и отклонение межосевого угла в передаче. Совмещение оси червяка со средней плоскостью колеса достигается методом регулирования с использованием подвижных и неподвижных компенсаторов. Для нормальной работы зубчатой передачи также необходимо обеспечить перпендикулярность оси червяка и червячного колеса. Перекос этих осей характеризуется величиной отклонения угла скрещивания оси червяка и зубчатого колеса в передаче. Требуемая точность обычно достигается методами полной и неполной взаимности. Правильность собранной передачи может контролироваться путем нанесения краски на винтовую поверхность червяка с последующим его медленным вращением. По месту расположения пятна краски на колесе судят о том, в какую сторону его нужно смещать. При правильном зацеплении величина пятна контакта должна составлять 60 – 70 % поверхности зуба по длине и высоте для передачи 7 степени точности, 50% для 8 степени точности и 30% для 9 степени точности.

Рассмотрим схему возможного расположения пятна контакта в червячной передаче. Требуемая точность положения оси колеса относительно червяка достигается путем его перемещения в осевом направлении. В собранной передаче контролируется боковой зазор между зубьями колеса и витками червяка. Передача контролируется на легкость вращения и подвергается обкатыванию.

Изготовление станин. Служебное назначение, технические требования и заготовки станин. Станины различных машин предназначены для обеспечения относительного положения и движения присоединяемых к ним сборочных единиц и деталей с требуемой точностью. Конструктивные формы и размеры станин определяются их служебным назначением, материалом, методами изготовления. Станины могут быть цельными и сварными. В качестве примера рассмотрим основные конструктивные формы станин металлорежущих станков. - Станины на тумбах (токарные, револьверные, шлифовальные и др.). - Коробчатые станины (шлифовальные, продольно-строгальные, продольно-фрезерные, расточные). - Станины с вертикальными направляющими (вертикально-фрезерные, вертикально-сверлильные, универсальные фрезерные). - Станина в виде центральной цилиндрической колонны с плоским основанием (радиально-сверлильный станок). -

Станина с круговыми направляющими (станки карусельного типа). Форма направляющих станины может быть плоской, треугольной, призматической, цилиндрической, комбинированной. Основными техническими требованиями на изготовление станин являются следующие: - Прямолинейность и параллельность направляющих в пределах 0,02 на длине 1000 для станков Н и 0,002 на длине 1000 для прецизионных станков. - Изогнутость или извернутость направляющих – 0,05 на длине 1000 для станков Н и не более 0,0025 на всей длине для прецизионных станков. - Неперпендикулярность поверхности – 0,01 – 0,02 на длине 1000. - Шероховатость поверхностей направляющих – Ra = 0,4 – 0,8 мкм для станков Н и Ra = 0,1 – 0,2 для прецизионных станков. Станины металлорежущих станков чаще всего изготавливают литьем из серого чугуна (СЧ20, СЧ25, СЧ30). В ряде случаев применяют высокопрочные чугуны (СЧ40, СЧ45). Сварные станины изготавливают из сталей ст3, ст4, ст5. Литые стальные станины применяются редко. Заготовки станин обычно подвергаются термообработке для стабилизации остаточных напряжений. Контроль станин.

Контроль корпусных деталей.

Изготовление валов. Служебное назначение, технические требования и заготовки валов. Валы в различных машинах подразделяются по служебному назначению, конструктивным формам и размерам, материалу. По конструкции различают валы гладкие, ступенчатые, цельные, полые, шлицевые, валы-шестерни. Выбор метода получения заготовки производится на основе технико-экономических расчетов. В соответствии со служебным назначением различают по форме геометрической оси валы прямые, коленчатые, кривошипные, кулачковые. Основными техническими требованиями на изготовление валов являются следующие: 1. Точность опорных шеек по 6 – 8 квалитетам, а иногда и по 5 квалитету. 2. Овальность и конусность шеек в пределах ½ - ¼ допуска на радиус. 3. Отклонение от параллельности шпоночных пазов и шлицев оси отверстия не более 0,1мкм на 1 мм длины вала. 4. Несоосность опорных и базовых шеек в пределах 0,02 – 0,03 мм. 5. Искривление оси вала в пределах 0,03 – 0,05 мм на длине 1000 мм. 6. Шероховатость опорных поверхностей Ra = 1,25 – 0,30 мкм. и др. требования. Валы изготовляют из конструкционных и легированных сталей (35, 40, 45, 40Х, 45Г, 50Г и др.). Заготовки валов получают штамповкой на молотах и прессах, на горизонтально-ковочных машинах, поперечно-винтовой прокаткой и др. методами. Заготовки могут получать резкой из горячекатаного проката при небольшом перепаде ступеней вала. В единичном и мелкосерийном производстве их могут получать ковкой в подкладных штампах или свободной ковкой. Контроль валов. Контроль валов осуществляется с помощью универсальных измерительных средств, различных калибров и комплексных измерительных устройств. Контролируются как размеры, так и форма и относительные повороты поверхностей вала. Рассмотрим некоторые схемы контроля:

б) Огранка контролируется с помощью индикатора при установке вала в призму.

Контроль ходовых винтов. Параметры точности ходовых винтов (наружный, средний и внутренний диаметры, отклонение от круглости и от профиля продольного сечения поверхностей, угол профиля, шаг резьбы) контролируют в зависимости от класса точности ходовых винтов различными измерительными средствами: скобами с отсчётным устройством, специальными и универсальными машинами, профильными шаблонами и специальными измерительными микроскопами, приборами для контроля погрешности шага. При изменении шага винта могут обнаружиться отклонения и других параметров точности. Измерение шага у винтов невысокого (4-го) класса точности целесообразно производить с помощью шагомеров довольно простой конструкции по одной стороне профиля на отдельных его участках (длиной 50 и 300 мм). Для винтов более высокого класса точности шаг измеряют на специальных измерительных устройствах с использованием образцовых винтов высокой точности. Профиль резьбы можно измерять и специальным птическим компаратором различного увеличения.

Изготовление шпинделей. Служебное назначение, технические требования и заготовки шпинделей. Шпиндель вместе с опорами является одним из основных узлов металлорежущего станка. Основное назначение шпинделя – передача вращательного движения обрабатываемой заготовке или режущему инструменту с определенными угловыми скоростями и крутящими моментами. Шпиндель своими размерами включается в размерные цепи технологической системы, определяющей точность обработки. По конструкции различают шпиндели пустотелые (токарные, револьверные, фрезерные станки), с несквозным отверстием (сверлильные станки) и сплошные (шлифовальные станки). Полые шпиндели могут быть с фланцем в головной части или без него. Различают 5 классов точности шпинделей: Н, П, В, А, С. Технические требования на изготовление шпинделей характеризуют геометрическую форму и точность размера посадочных шеек и исполнительных поверхностей шпинделя (цилиндрическое или конусное отверстие), несоосность опорных шеек и исполнительных поверхностей. Так, например, для станков нормальной точности отклонение от круглости опорных шеек в зависимости от диаметра находится в пределах 0,2 – 4 мкм; конусность опорных шеек 1,25 – 1,5 мкм на длине 300 мм; несоосность опорных шеек и исполнительных поверхностей 0,01 – 0,015 мм; шероховатость опорных поверхностей Ra = 0,32 – 0,04 мкм; шероховатость исполнительных поверхностей Ra = 0,63 – 0,04 мкм и другие технические требования. Точность опорных шеек шпинделя должна быть примерно в 2 раза выше, по сравнению с точностью, которую необходимо получить при обработке. Точность изготовления шпиндельного узла примерно на 80% зависит от точности изготовления его составных частей и на 20% зависит от точности сборки. В качестве материала заготовок шпинделей принимают следующие стали: 45, 50Г2, 20Х, 40Х, 18ХГТ и др. с соответствующей термической обработкой. Могут применяться серые и высокопрочные чугуны. Шпиндели токарных автоматов и полуавтоматов могут изготавливаться из инструментальной стали У8А с термической обработкой. В зависимости от типа производства заготовки получают из проката или свободной ковкой в единичном и мелкосерийном производстве, в серийном и крупносерийном – высадкой на горизонтально-ковочных и ротационно-ковочных машинах. Пустотелые шпиндели получают выдавливанием на вертикальных гидравлических прессах с фланцем или без фланца. При данном методе сокращаются затраты на механическую обработку на 25 – 40%. Тонкостенные шпиндели без фланца могут изготавливаться из труб. Балансировка шпинделей.

Неуравновешенность шпинделя определяется на балансировочных станках при измерении амплитуды и частоты колебания опор шпинделя. Она устраняется путем высверливания материала с определенных участков детали или собранного узла, в частности высверливание может производиться в торце большого зубчатого колеса или заднего фланца. Так, например, допустимый дисбаланс шпинделя станка 16К20 в сборе с деталями составляет не более 25 г×см при частоте вращения 33,3 с-1. На рис. приведена схема контроля дисбаланса шпинделя на балансировочном станке. Контроль шпинделей.

Контроль червячных передач. Контроль червяков. Для червяков 3-4-й степеней точности предусмотрен контроль погрешности винтовой линии как в пределах одного оборота, так и на всей длине нарезанной части червяка. Контроль производят с помощью специальных приборов. Червяк вращается, а измерительный наконечник прибора, соприкасающийся с боковой поверхностью витка, перемещается параллельно оси червяка соответственно номинальному значению хода, задаваемому эталоном. При наличии отклонения наконечник смещается относительно суппорта, что фиксируется прибором. У менее точных червяков (5-9-й степеней) контролируют не винтовую линию, а отклонение осевого шага, погрешность профиля витка и радиальное биение витков. Для измерения отклонения шага червяк устанавливают в центра и с помощью индикатора и двух наконечников, один из которых неподвижен, а другой перемещается, проверяют расстояние между витками. Угол и погрешность профиля витка червяка проверяют шаблонами или на специальных приборах и приборах для контроля шага. Проверку производят в том сечении, где профиль витка номинально прямолинеен. Погрешность профиля определяется как отклонение фактического профиля витка от номинальной прямой. Радиальное биение витков червяка (оси делительной окружности) относительно опорных шеек проверяют с помощью калиброванных роликов и индикатора, инструментальных микроскопов или проекторов. Контроль червячных колёс. В зависимости от степени точности ГОСТ предусматривает комплекс проверок, в которые входит контроль таких параметров, как кинематическая и циклическая погрешность обработки, радиальное биение зубчатого венца, накопленная погрешность окружного шага, колебание измерительного межосевого расстояния. Требования к точности червячных колес во многом совпадают с нормами точности для цилиндрических колес, поэтому методы контроля и применяемые приборы аналогичны. Однако у червячных колес в отличие от цилиндрических параметры зубчатого венца проверяют в средней плоскости и дополнительно контролируют погрешности производящей поверхности инструмента. Кинематическую и циклическую погрешности обработки контролируют путем измерения точности делительной цепи зубофрезерного станка, предназначенного для нарезания червячного колеса. Контроль производят с помощью оптических теодолитов и коллиматоров или специальных приборов-самописцев. Погрешность производящей поверхности инструмента определяется как расхождение винтовой производящей поверхности шевера или червячной фрезы, применяемых для нарезания колеса и винтовой поверхности сопрягаемого червяка. Измерение производят с помощью прибора для контроля винтовой линии червяков. Отклонения окружного шага проверяют

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 417; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.117.240 (0.017 с.) |

по всем операциям сборки:

по всем операциям сборки: (1)

(1)

– трудоемкость сборки;

– трудоемкость сборки;  – трудоемкость изготовления детали.

– трудоемкость изготовления детали.

– себестоимость сборки,

– себестоимость сборки,  – себестоимость изделия.

– себестоимость изделия.

– расчетное и принятое число рабочих мест

– расчетное и принятое число рабочих мест

– суммарная трудоемкость сборки узлов,

– суммарная трудоемкость сборки узлов,  – общая трудоемкость сборки.

– общая трудоемкость сборки.

– трудоемкость пригоночных работ, повторной разборки и сборки.

– трудоемкость пригоночных работ, повторной разборки и сборки.

– продолжительность операций автоматической сборки;

– продолжительность операций автоматической сборки; – продолжительность всех операций сборки.

– продолжительность всех операций сборки.

– количество приспособлений, используемых при сборке;

– количество приспособлений, используемых при сборке;