Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология сборки токарно-винторезных станков.Содержание книги

Поиск на нашем сайте

Сборка металлорежущих станков производится в соответствии с ГОСТ 7599-82. Различают 5 классов точности станков: Н, П, В, А, С. Сборка металлорежущих станков, и в частности токарных станков, является типичным примером поузловой сборки в серийном производстве. Сборка станков в серийном и крупносерийном производстве производится на конвейерах (станки класса Н и П); в единичном и мелкосерийном производстве собираются на панельных стендах. Станки класса В, А, С собираются на специальных сборочных стендах фундамента. Детали, поступающие на узловую сборку, и узлы, поступающие на общую сборку, должны быть чистыми, не иметь следов различных загрязнений. На обработанных поверхностях должны отсутствовать механические повреждения (трещины, вмятины, забоины и др.), которые ухудшают эксплуатационные свойства или внешний вид станка. Поверхности после шабрения не должны иметь следов предшествующей механической обработки. Шабрение направляющих должно быть равномерным по всей длине и при контроле на краску должно содержать в квадрате 25 х 25 не менее 12 пятен для станков класса Н, 16 пятен для станков класса П, 20 пятен для всех остальных станков (класса В, А, С). После изучения конструкции станка, выявление взаимосвязи всех сборочных единиц и деталей, проведение размерного анализа приступают к общей сборке станка. При этом учитывают конструктивные особенности станка, удобство сборки, возможность механизации сборочных работ, сокращение до минимума пригоночных работ. Общая сборка станка типа 16К20 после сборки его узлов производится в следующей последовательности (один из возможных вариантов): 1) монтаж главного электропривода, бака для смазки и СОЖ, подключение жгутов электропроводки к электродвигателям, конечным выключателям, электромагнитным муфтам. Все эти составные части размещаются на тумбах или в тумбах станка. 2) установка станин на тумбы, монтаж поддона. При установке обеспечивается плотность прилегания деталей для исключения деформации станины при ее закреплении. При необходимости производится пришабривание сопрягаемых поверхностей. Следует также обеспечить равномерность затяжки болтов для исключения деформации станины. 3) установка салазок продольного суппорта или каретки. При установке обеспечивается плотность прилегания сопрягаемых поверхностей, контроль осуществляется на краску или щупом. При необходимости производится шабрение или шлифование направляющих каретки. Контролируется плавность перемещения каретки по направляющим. 4) установка передней бабки с коробкой скоростей. При установке обеспечивается правильность прилегания опорных поверхностей и при необходимости производится шабрение поверхности станины по установочной поверхности корпуса бабки. Контроль производится на краску или щупом. Контролируется параллельность оси шпинделя направляющим станины или продольному перемещению каретки. Контроль осуществляется с помощью оправки, устанавливаемой в шпиндель станка и индикатора, находящегося на каретке и перемещаемого на длину хода. Контроль осуществляется в двух взаимно перпендикулярных плоскостях при повороте шпинделя на 180°. Отклонение от параллельности в вертикальной плоскости 0,0016 на длине 200 мм для станков класса Н и 0,01 на длине 200 мм для станков класса П. В горизонтальной плоскости 0,008 на длине 200 мм для станков класса Н и 0,05 для станков класса П. После установки передней бабки также контролируется влияние установки передней бабки не положение станин по уровню. Плотность прилегания опорных поверхностей проверяется на краску и щупом, конролируется радиальное и осевое биение оси шпинделя, торцевое биение опорного буртика шпинделя, радиальное биение оси конической поверхности шпинделя у торца и др; 5) установка коробки подач. При установке обеспечивается правильность прилегания опорных поверхностей и их взаимное положение; требуемое положение коробки подач достигается или ее перемещением по станине или шабрением опорных поверхностей. Контроль осуществляется на краску или щупом; 6) 7) установка фартука, ходового винта, ходового валика и заднего кронштейна под ходовой винт и валик. Монтаж фартука производится с помощью болтов на каретке, производится установка и выверка положения ходового винта параллельно направляющим. Производится установка и выверка ходового валика параллельно направляющим. Контроль параллельности ходового винта и ходового валика производится с помощью спецмостика с индикаторами или индикатора, закрепленного на спецплите, перемещаемой по направляющим станины. Выставляется задний кронштейн под ходовой винт и ходовой валик, привертывается зубчатая рейка к станине, выверяется положение зубчатого колеса относительно рейки, производится окончательное крепление фартука. После установки ходового винта и ходового валика контролируется их положение и осевое биение, которое для станков Н составляет 0,0008 на длине 400 мм и 0,0005 на длине 400 мм для станков П;

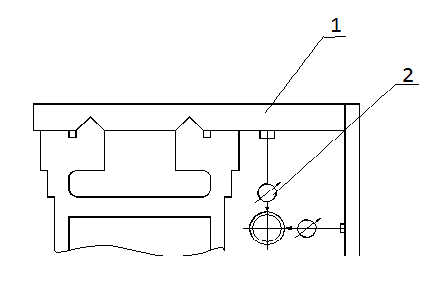

Рис 3. Схема контроля с помощью специального мостика

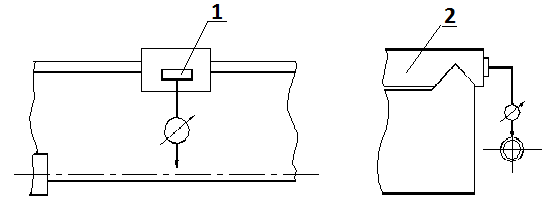

Рис 4. Схема контроля с помощью специальной пластины

8)

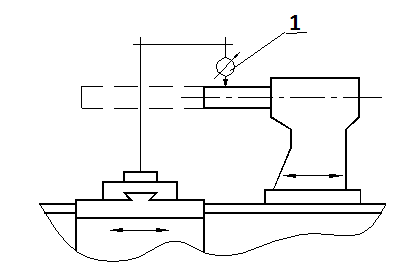

Рис.5

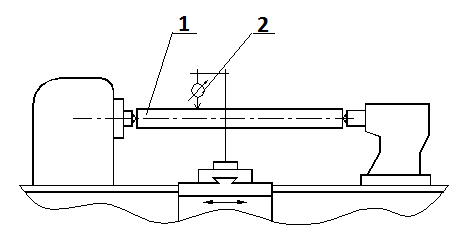

Рис.6

9) установка корпуса гитары. Производится сцепление зубчатыми колесами гитары коробки скоростей и коробки подач; 10) 11) окончательная отделка, окраска, консервация и упаковка. Общие требования к точности станков по ГОСТ 8-82.

Монтаж валов

Валы в различных машинах служат для базирования вращающихся деталей (муфты, зубчатые колеса, втулки и т.д.), обрабатываемых заготовок, инструмента и др. Показателями качества монтажа валов на подшипниках являются: - Легкость вращения вала в подшипниках; - Отсутствие вибрации при вращении; - Радиальное и осевое биение в заданных пределах; - Точность положения вала относительно основных баз корпуса, в которых он установлен; Степень точности монтажа вала определяется его служебным назначением. При монтаже валов на подшипниках скольжения необходимо обеспечить зазор между опорными шейками вала и втулками подшипника. Величина зазора определяется служебным назначением вала. Перед сборкой валов производится контроль качества изготовления корпусов и подшипниковых втулок, контролируются погрешности формы втулок, отклонения от перпендикулярности торца оси втулки, радиальное биение цилиндрических поверхностей втулки. На рабочих поверхностях сопрягаемых деталей должны отсутствовать различные дефекты (раковины, царапины, забоины и др.), погрешность отверстия в корпусе не должна превышать ½ допуска на диаметр отверстия. Шероховатость рабочих поверхностей не выше Ra 1,25 мкм. В общем случае, отклонение величины зазора от требуемого значения определяется следующими причинами: - погрешностями формы опорных шеек вала и подшипниковых втулок в продольном и поперечном сечениях (конусообразность, седлообразность, овальность, огранка, бочкообразность). - несоосность и перекрещивание в пространстве осей опорных шеек и подшипниковых втулок. Уменьшение гарантированного зазора может вызвать появление тугого хода вала или даже его заклинивание. Радиальное биение поверхности вала рассматривается к его конкретной поверхности. При установке вала на двух опорах радиальное биение любой его поверхности является результатом биения этой поверхности относительно каждой из опор. В качестве примера рассмотрим радиальное биение поверхности конического отверстия шпинделя станка, устанавливаемого на двух опорах скольжения (рис.7).

Рис.7

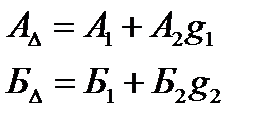

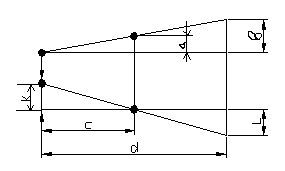

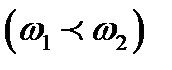

В этом случае радиальное биение данной поверхности является результатом суммирования погрешностей биения относительно передних и задних опор шпинделя, определяемых соответствующими размерными цепями. Звенья А1 и Б1 характеризуют несоосность поверхности конического отверстия относительно опорной шейки вала. Звенья А2 и Б2 характеризуют несоосность опорных шеек вала и отверстий подшипниковых втулок. При совмещении составляющих радиального биения в одной плоскости его величина определяется: Е=АD+БD. Погрешности звеньев А2 и Б2 зависят от расстояния между опорами и местонахождения сечения вала, в котором рассматривается радиальное биение относительно каждой из опор. Так, например, если биение задней опоры будет равно 0, то в передней опоре будет равно величине a, а на переднем конце шпинделя – величине b, то есть на переднем конце величина биения увеличивается (рис.8). Если биение в задней опоре равно какой-то величине k, а в передней опоре оно равно 0, то на выходе составит величину L, то есть значение биения будет уменьшенным. Вследствие этого необходимо вводить поправочные коэффициенты при расчете допусков на составляющие звенья размерной цепи.

Где g1 и g2 – поправочные коэффициенты.

Рис. 8

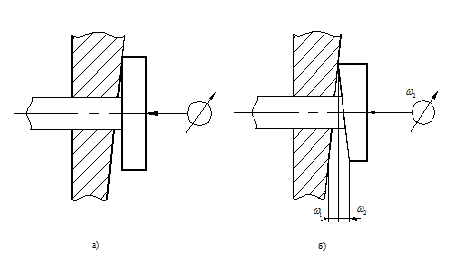

Осевые перемещения при монтаже валов на подшипниках скольжения возникают из-за зазоров между торцами опорных поверхностей и валов и из-за неперпендикулярности торцов опор и самих валов к оси вращающегося вала. Осевые зазоры обеспечиваются при сборке методом регулирования. При учете отклонений от перпендикулярности торцевых поверхностей исходят из следующего: - осевые перемещения возникают в случае наличия отклонений от перпендикулярности торцов сопрягаемых поверхностей. Если одна из сопрягаемых поверхностей не имеет отклонения от перпендикулярности, то осевое перемещение отсутствует (рис. 9); -  . .

Неперпендикулярность торцевых поверхностей сопрягаемых деталей может привести к тугому ходу вала или к его заклиниванию. Для сокращения осевого перемещения необходимо уменьшать допуски на отклонения от перпендикулярности и количество сопрягаемых пар деталей. После сборки вала производится его приработка при малых нагрузках и частоте торцов вращения с постепенным доведением их значений до номинальных. Температура нагрева подшипников при этом не должна превышать 60° С. В зависимости от технических требований производится контроль радиального и осевого биения, наличие схватывания при установке и пуске машины, уровень шума. При монтаже валов на подшипниках качения требуемая точность достигается методами взаимозаменяемости и регулирования. Легкость вращения вала обеспечивается за счет заданного гарантированного зазора. На величину радиального биения валов на подшипниках качения оказывают влияние собственное биение подшипников. Величина радиального биения в рассматриваемом сечении вала определяется расстоянием между опорами вала или местонахождением сечения вала, в котором рассматривается радиальное биение относительно каждой из опор.

Рис. 10

В общем случае, сокращение радиального биения путем регулирования может производиться следующим образом: - подбор подшипников так, чтобы эксцентриситеты отверстий внутренних колец по отношению к беговым дорожкам наружных колец были равны эксцентриситетам соответствующих опорных шеек по отношению к рассматриваемому сечению. - монтаж валов и подшипников производят таким образом, чтобы эксцентриситеты взаимно компенсировали друг друга. Для этого погрешности эксцентриситетов каждой из опор должны находиться в одной плоскости, но располагаться в противоположных направлениях. Условием монтажа валов является обеспечение параллельности оси вала основным базом корпусной детали в заданных пределах в двух координатных плоскостях. При монтаже подшипников на валы, их нагревают в масляных электрических ваннах до температуры 70-80°. При монтаже в корпус их охлаждают твердой углекислотой или нагревают корпус. Собранный узел контролируют на нагрев и уровень шума.

|

|||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1374; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.216 (0.011 с.) |