Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Развитие конструкции карданных и главных передачСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

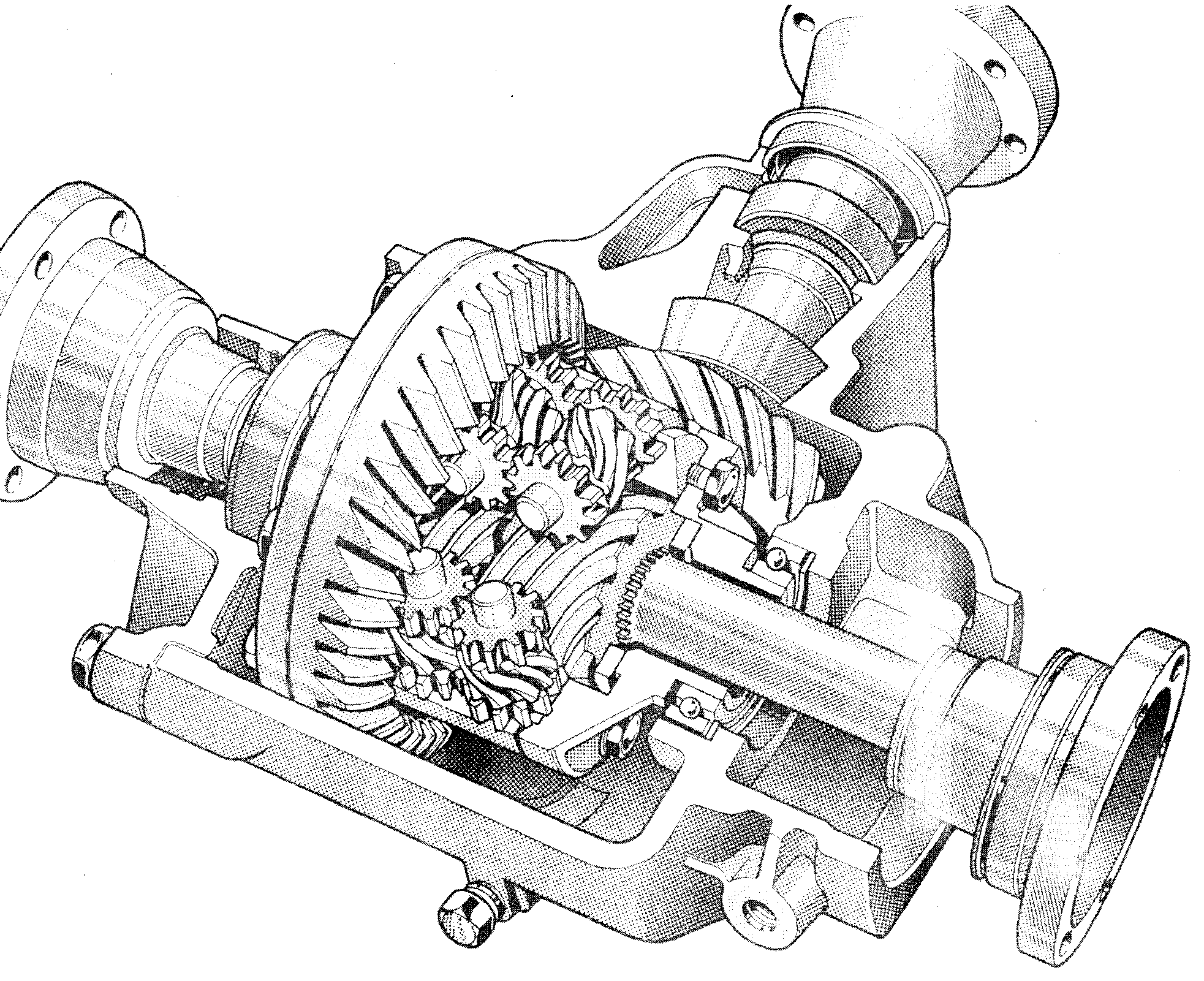

В автомобилях с приводом на задние колеса крутящий момент от коробки передач передавался с помощью карданной передачи к главной передаче, далее - непосредственно ведущим колесам с помощью полуосей. Задние колеса, главная передача и полуоси могли свободно подниматься и опускаться вниз, как один узел. Полуоси находились внутри труб, и весь узел назывался балкой заднего моста. Иногда корпус главной передачи крепился к кузову автомобиля, и тогда полуоси должны были иметь шарниры и устройства, компенсирующие небольшие изменения длины, когда колеса двигались независимо вверх и вниз (независимая задняя подвеска). В некоторых автомобилях коробка передач перемещалась назад и объединялась в один узел с главной передачей. Все такие автомобили имели независимую заднюю подвеску, хотя большинство заднеприводных и грузовых автомобилей в настоящее время имеют зависимые задние подвески. Главная передача в переднеприводных автомобилях составляет единый узел с коробкой передач, что дает возможность обойтись без карданных валов, снижая вес и стоимость, демонстрируя большие преимущества переднего привода. Недостатком привода является необходимость в более сложных и дорогих шарнирах, которые должны передавать крутящий момент к передним колесам, поворачивающимся на большие углы. Если ведущими являются два колеса автомобиля, необходима только одна главная передача, действующая как понижающая передача, уменьшая обороты выходного вала коробки передач до оборотов ведущих колес. Наибольшее применение получили одинарные шестеренчатые главные передачи (Рис. 5).

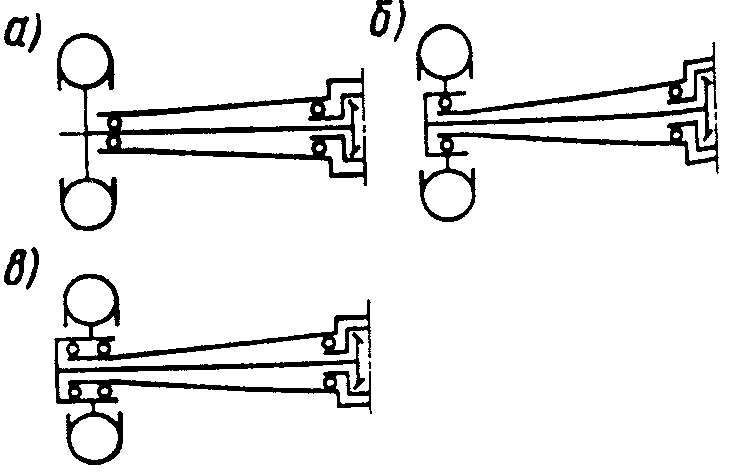

Рис. 5. Схемы главных передач: а - коническая, б - гипоидная, в – цилиндрическая; 1, 2 - соответственно ведущая и ведомая конические шестерни; 3, 4 - соответственно ведущая и ведомая цилиндрические шестерни.

Главная передача включает в себя дифференциал для разделения крутящего момента между двумя колесами, что дает возможность колесам вращаться с разными угловыми скоростями, когда автомобиль поворачивает (внутреннее колесо проходит меньший путь, чем наружное). Понижающая передача в обычных главных передачах состоит из маленькой ведущей зубчатой шестерни, находящейся в зацеплении с намного большей. Передаточное отношение обычно находится между 3:1 или 5:1. Двухступенчатое снижение оборотов приводит к легкости и компактности (суммарное передаточное число трансмиссии на первой передаче составляет обычно от 16:1 до 20:1). Передаточное число главных передач обычно изменяется изменением числа зубьев на ведущей и ведомой шестернях. Число зубьев на ведомой шестерне не всегда кратно числу зубьев на ведущей во избежание резонанса, приводящего к поломке, поэтому большинство главных передач использует нечетное число зубьев на ведомой шестерне (обычно 37, 41, 43 или 47). Конические шестерни главной передачи (Рис. 5, а) могут быть с прямыми или со спиральными зубьями. У конических шестерен со спиральными зубьями прочность зубьев более высокая по сравнению с шестернями с прямыми зубьями. Кроме того, увеличение числа зубьев, одновременно находящихся в зацеплении, делает работу шестерен более плавной и бесшумной, повышает их долговечность. По этой же причине цилиндрическая передача, используемая в переднеприводных автомобилях с поперечным расположением двигателя, имеет косые зубья, а не прямые. Современные главные передачи для автомобилей с приводом на задние колеса используют «гипоидную передачу» (появилась в 1920-е годы), когда зубья имеют спиральную форму (Рис. 5, б). Главные передачи с гипоидным зацеплением применяются, когда оси ведущей и ведомой шестерен не пересекаются в отличие от простой конической передачи, где эти оси пересекаются. Смещение оси ведущей шестерни гипоидной передачи вверх позволяет увеличить дорожный просвет (клиренс) и проходимость автомобиля, а смещение оси вниз позволяет снизить центр тяжести и повысить его устойчивость. Гипоидная передача более чувствительна к нарушению правильности зацепления и требует более точной регулировки. Кроме того, в гипоидной передаче при зацеплении происходит скольжение зубьев, сопровождающееся нагреванием. Следствием этого является разжижение и выдавливание смазки, приводящее к повышенному износу зубьев, для устранения которого необходимо применять специальную смазку. В переднеприводных автомобилях с поперечным двигателем цилиндрическая главная передача (Рис. 5, в) размещается в общем картере с коробкой передач и сцеплением. Шестерня главной передачи закрепляется на ведомом валу коробки передач, а иногда выполняется как одно целое с этим валом и устанавливается консольно. При консольной установке шестерни главной передачи и дифференциала могут быть несколько сдвинуты в сторону двигателя, тем самым уменьшается разница длины полуосей. С той же целью колесо закрепляется на картере дифференциала, обычно с левой по ходу автомобиля стороны. Дифференциал служит для распределения подводимого к нему крутящего момента между выходными валами и обеспечивает возможность их вращения с неодинаковыми угловыми скоростями. Вращение колес с одинаковой скоростью привело бы к проскальзыванию и пробуксовыванию колес, вызывая повышенный износ шин, увеличение нагрузок в механизмах трансмиссии, затраты мощности двигателя на работу скольжения и буксования, повышение расхода топлива, трудность поворота. Неведущие колеса установлены свободно на оси и каждое из них вращается независимо друг от друга. У ведущих колес это обеспечивается установкой в их приводе дифференциалов. Дифференциалы делят на межколесные (распределяющие крутящий момент между ведущими колесами одной оси) и межосевые (распределяющие крутящий момент между главными передачами двух ведущих мостов). В автомобилях 4 WD межосевой дифференциал (в конструкциях раздаточной коробки) может делить входной крутящий момент в любом желаемом соотношении. Недостаток симметричного дифференциала, распределяющего крутящий момент в соотношении 50:50, в том, что, когда одно из двух ведущих колес попадает на скользкую поверхность или полностью отрывается от дороги при резком повороте, тогда и на другом колесе не может быть достаточного момента, автомобиль полностью теряет крутящий момент на колесах. Всегда существовал интерес к созданию дифференциалов «повышенного трения», способных «почувствовать» появление увеличивающейся разницы в угловых скоростях ведущих колес и приложить определенное значение тормозного момента к более быстро вращающемуся колесу: медленно вращающееся колесо с лучшим сцеплением передает свой максимальный момент и дополнительный момент от буксующего колеса. Для передачи крутящего момента с одной стороны дифференциала на другой используются фрикционные диски, конусные сцепления или вязкостные муфты. Вязкостная муфта (Рис. 6) похожа на многодисковое сцепление, в котором находится набор близко расположенных друг к другу дисков (впервые стала применяться в 1979 году). Соседние диски присоединяются к противоположным валам муфты, а корпус заполнен вязкой жидкостью. Половина промежуточных дисков соединяется с центральным валом, другая половина - с внешней частью корпуса муфты. Валы муфты могут свободно вращаться с небольшой разницей в угловых скоростях, но если разница в скоростях увеличивается, жидкость внутри муфты начинает действовать как твердое тело и предотвращает чрезмерное проскальзывание и обеспечивает передачу крутящего момента с одной стороны муфты на другую.Конструкции с использованием вязкостной муфты применимы в трансмиссиях автомобилей как с приводом на задние колеса, так и переднеприводных автомобилей. В дифференциале Torsen (TORque SENsing) (чувствующий крутящий момент) (Рис. 6) применяется сложный червячный механизм, передающий чисто механическим способом крутящий момент на ту сторону, где увеличиваются скорость вращения. Устройство практически мгновенно реагирует на проскальзывание и прогрессивно распределяет момент, а степень ограничения проскальзывания определяется геометрией устройства.

Рис. 6. Схемы дифференциала Torsen (слева) и вязкостной муфты (справа)

Основные недостатки дифференциала Torsen заключены в высокой стоимости вследствие большого числа сложных деталей, требующих машинной обработки, и трудности сборки. Существует различие в принципе действия дифференциала Torsen и вязкостной муфты. Torsen - настоящий дифференциал, который, получая крутящий момент, распределяет его в соотношении 50:50 между двумя выходами, но имеет способность менять соотношение, если изменяются выходные скорости. Вязкостная муфта может соединять вход и выход в обычной главной передаче, чтобы разделять крутящий момент между валами в зависимости от их проскальзывания, или действовать как прямая связь в том случае, если существует достаточная разница в скоростях входного и выходного валов. Крутящий момент от полуосевых шестерен дифференциала к ведущим колесам передается валами – полуосями (Рис. 7). Помимо крутящего момента, полуоси могут быть нагружены изгибающими моментами от сил, действующих на ведущее колесо. В зависимости от испытываемых полуосью нагрузок принято деление на полуразгруженные, разгруженные на три четверти и полностью разгруженные. Полуразгруженная полуось воспринимает все усилия и моменты от дороги.

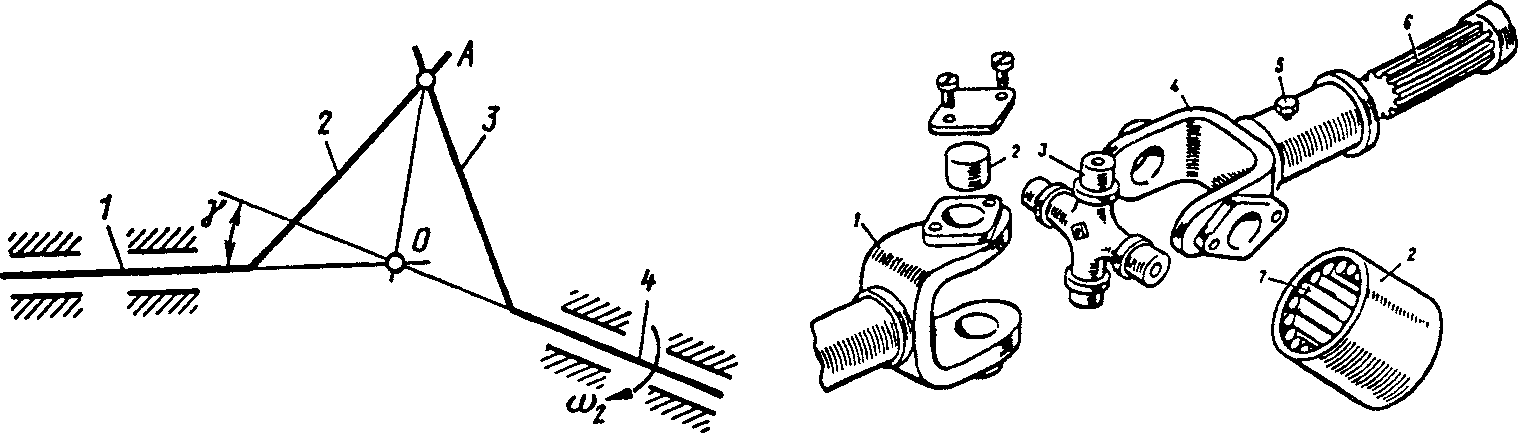

Рис. 7. Схемы полуосей: а - полуразгруженная, б - разгруженная на три четверти, в - полностью разгруженная На три четверти разгруженная полуось имеет внешнюю опору между ступицей колеса и балкой моста, поэтому изгибающие моменты от вертикальных, продольных и боковых реакций воспринимают одновременно и полуось, и балка моста через подшипник. Полностью разгруженная полуось передает только крутящий момент от дифференциала к ведущим колесам, однако для нее возможны деформации изгиба, обусловленные деформацией балки моста, несоосностью ступицы колеса с полуосевой шестерней, перекосом и смещением шлицевых концов полуосей относительно шестерни и фланца при наличии зазоров в шлицевом соединении. Обычно полуоси грузовых автомобилей выполняются полностью разгруженными, легковых автомобилей - полуразгруженными, легковых автомобилей высокого класса - разгруженными на три четверти. Внешние концы полуосей перемещаются с колесами, а углы, под которыми они передают крутящий момент, больше. Вес является важным фактором: валы образуют часть «неподрессоренной массы», влияющей на плавность хода и устойчивость. Полуоси должны быть небольшими и должны проходить через подвеску, оставляя место для тормозного механизма и привода. Поэтому полуоси делают трубчатыми, но чаще – сплошными (возможность сделать их тоньше и дешевле). Карданные передачи применяются в трансмиссиях автомобилей для передачи мощности между агрегатами, валы которых не лежат на одной прямой, причем их взаимное положение может меняться в процессе движения. Карданные передачи могут иметь один или несколько карданных шарниров, соединенных карданными валами, и промежуточные опоры. Карданные валы должны выдерживать максимальные нагрузки при передаче крутящего момента от коробки передач, быть сбалансированными для ликвидации вибраций, быть по возможности короткими и легкими. Первые карданные валы передавали крутящий момент от коробки передач к балке заднего моста, которая могла перемещаться вверх и вниз примерно на 30 см, и представляли собой отдельный вал с карданными шарнирами неравных угловых скоростей с каждой стороны (Рис. 8). В карданные валы вставлялся также скользящий шлицевой узел для компенсации небольшого изменения длины при перемещении подвески автомобиля.

Рис. 8. Схема карданной передачи: 1, 4, 6 - карданные валы, 2, 5 - карданные шарниры неравных угловых скоростей, 3 – компенсирующее соединение

При независимой подвеске перемещения главной передачи относительно коробки передач значительно меньшие, но достаточные из-за изгиба кузова и реактивного эффекта при передаче крутящего момента, чтобы была необходимость установки карданных шарниров с каждой стороны, позволяющих учесть далеко не совершенное выравнивание и упростить сборку. У валов, вращающихся с большой скоростью, любая несбалансирован-ность вызывает изгиб вала в средней части. Если дисбаланс вала значительный, а сам вал недостаточно жесткий, вал будет изгибаться, изгиб будет увеличивать дисбаланс, пока вал не разорвется или как минимум увеличатся вибрации на высоких скоростях, что приведет к преждевременному износу карданных шарниров. Для решения проблемы можно сделать вал более жестким, применив трубу большего диаметра, увеличив стоимость и размеры, или разделить карданный вал на два, установив промежуточную опору с подшипником, что потребует дополнительных два шарнира и подшипник с опорой (сами валы могут быть сделаны меньше, легче и дешевле). Наиболее важной считается конструкция шарниров на каждом конце вала. Любой карданный шарнир должен передавать крутящий момент при изменяющихся углах между валами. Такая проблема может быть значительной, поскольку опора крепится в районе спинок передних сидений. Чтобы не допустить вибраций, шарнир должен обеспечивать постоянное равенство угловых скоростей соединяемых валов, работать при больших углах между валами, компенсировать продольные перемещения и иметь минимальное трение. Проблему можно решить применением шарниров равных угловых скоростей (ШРУС) вместо обычных карданных шарниров (Рис. 9). Наиболее распространенным шарниром является универсальный карданный шарнир неравных угловых скоростей (Рис. 9), обладая одним недостатком: если два соединенных шарниром вала вращаются под углом и ведущий вал вращается с постоянной скоростью, скорость ведомого вала будет изменяться при каждом обороте вала (увеличиваться относительно ведущего вала или уменьшаться). Увеличение угла между валами увеличивает разницу в угловых скоростях. Это свойство может не приниматься во внимание, если углы между валами небольшие или они вращаются медленно.

Рис. 9. Слева - схема карданного шарнира равных угловых скоростей (1 - ведущий вал, 2, 3 - рычаги, 4 ведомый вал), справа - карданный шарнир неравных угловых скоростей (1, 4 - вилки, 2 - корпус, 3 - крестовина, 5 - масленка, 6 - шлицевое соединение, 7 - игольчатые подшипники).

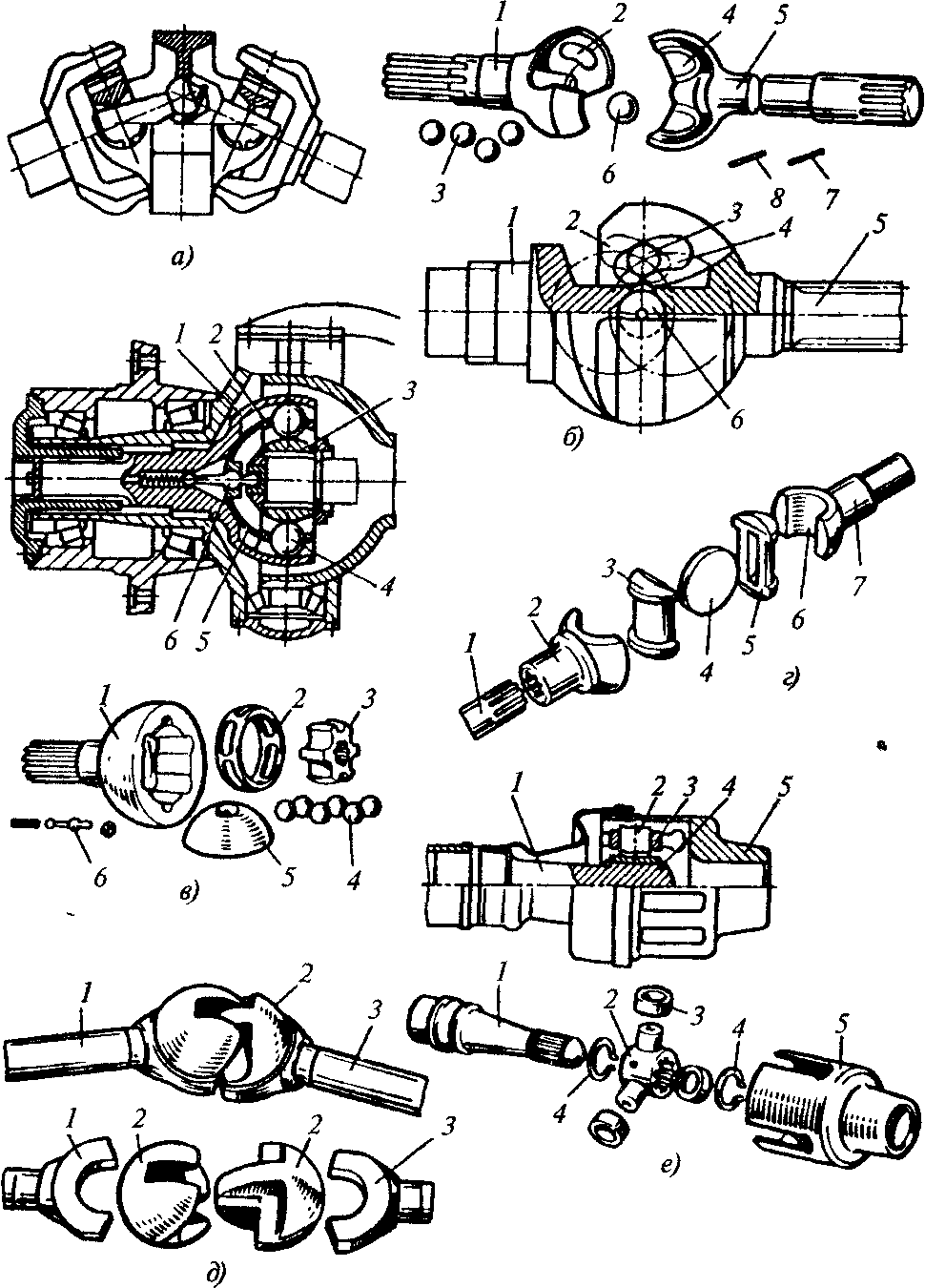

В приводе к передним ведущим и управляемым колесам шарнир ведущей полуоси в переднем приводе должен обеспечивать равенство угловых скоростей ведущего и ведомого валов привода. Французский инженер Ж. Грегуар (Gregoir) в 1926 году начал теоретические исследования синхронных шарниров ШРУС (Рис. 10). В 1930-е годы Citroen для этой же цели использовал «сдвоенные» карданные шарниры неравных угловых скоростей. Значительный вклад в развитие конструкции ШРУС был внесен компанией GKN. Большинство ШРУС соединяют два вала через «сепаратор»: ведомый вал вращается с той же скоростью, что и ведущий.

Рис. 10. Схемы карданных шарниров равных угловых скоростей: а) сдвоенный шарнир; б) шарнир «Вейс»: 1, 5 - наружная и внутренняя полуоси, 2, 4 - делительные канавки для шариков, 3 - шарики, 6 - центрирующий шарик, 7 - палец, 8 - стопорный штифт; в) шарнир «Рцеппа»: 1 - наружная чашка, 2 - сепаратор, 3 - звездочка, 4 - шарики, 5- внутренняя чашка, 6 - делительный рычажок; г) и д) дисковый и сухарный шарниры соответственно: 1 и 7 - наружная и внутренняя полуоси, 2 и 6 - вилки, 3 и 5 - сухари, 4 - диск; е) шарнир «Трипод»: 1 - вал, 2 - втулка с тремя шинами, 3 - ролик, 4 - стопорное кольцо, 5 -сепаратор; ж) шарнир «Бирфильд»: 1 - внутренняя делительная канавка, 2 - центрирующий сепаратор, 3 – наружная делительная канавка, 4 - шарик, 5 - чашка, 6 – звездочка.

Вместо циклического изменения скорости ведомого вала, циклические движения совершают шарики или ролики, перемещающиеся в канавках, выполненных на концах обоих валов. Можно также обеспечить осевое перемещение шариков или роликов в корпусе шарнира, для компенсации изменения длины такой передачи. В полуосях, приводящих в движение передние колеса, таким выполняется внутренний шарнир, потому что ему не нужно работать под такими большими углами, как наружному.

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 600; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.91.223 (0.011 с.) |