Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Хранение и транспорт углеводородного сырьяСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

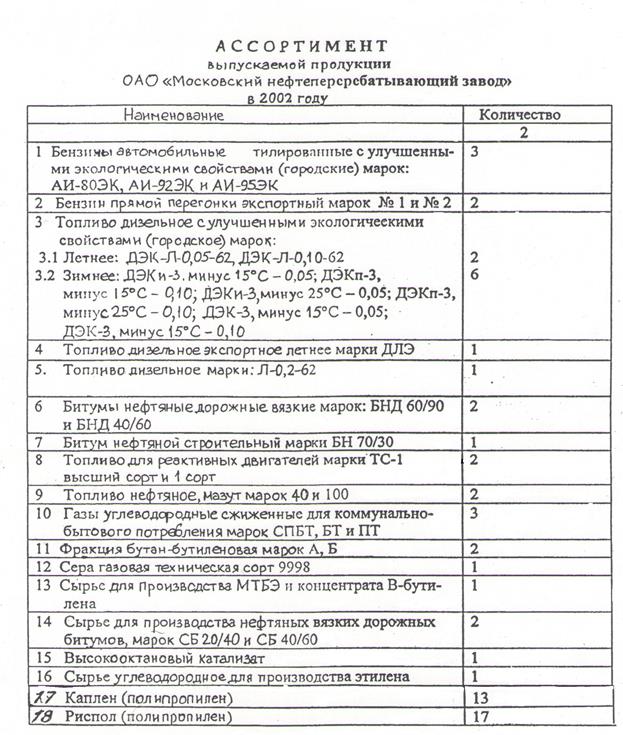

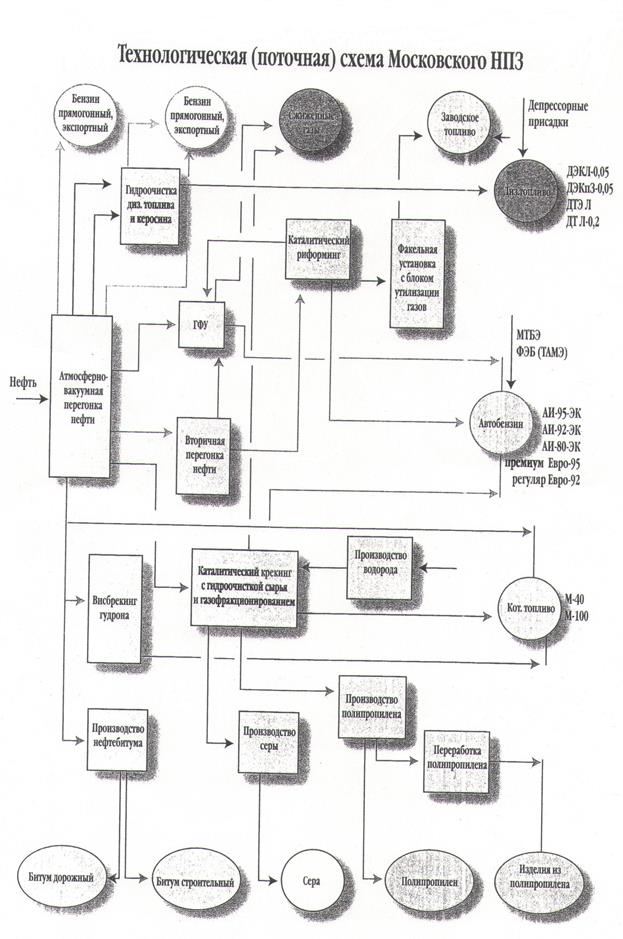

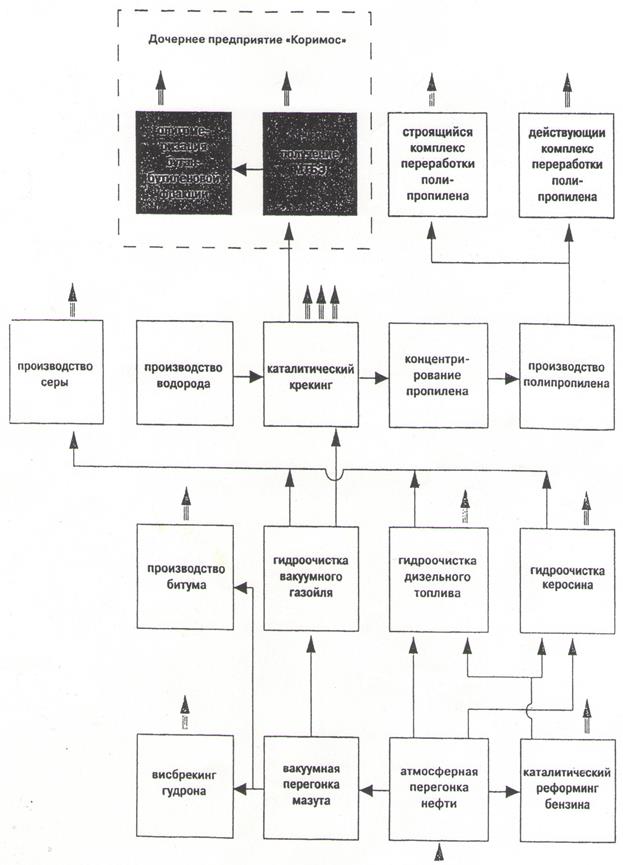

Транспортировка нефти и газа на нефтеААатывающие химические заводы и на электростанции очень удобна. По железным и автомобильным дорогам нефть перевозят в цистернах, а по морям и океанам—в нефтеналивных судах—танкерах. Но во многих случаях нефть и газ можно подавать на любые расстояния по трубам. Нефтепроводы и газопроводы—магистрали из стальных труб, уложенных неглубоко в земле, — протянулись на десятки тысяч километров. А вот хранить нефть и газ сложнее, чем уголь и руду. Для хранения нефти и получаемых из нее нефтепродуктов, например бензина, нужно строить специальные металлические резервуары. Они похожи на гигантские консервные банки. Стенки нефтехранилищ окрашивают серебристой алюминиевой краской, хорошо отражающей солнечные лучи, чтобы нефть и нефтепродукты не нагревались. Для хранения газа необходимы герметичные, газонепроницаемые резервуары. Чтобы газ при хранений (и при перевозке через моря и океаны) занимал как можно меньше места, его сжижают, охлаждая до температуры — 160° С и ниже. Сжиженный газ хранят в резервуарах из прочных алюминиевых сплавов и специальной стали. Стенки делают двойные, а между стенками закладывают какой-нибудь материал, плохо проводящий тепло, чтобы газ не нагревался. Но самые крупные хранилища газа удобнее и дешевле сооружать под землей. Стенками подземных газохранилищ служат непроницаемые пласты горных пород. Чтобы эти породы не вываливались и не обрушивались, их бетонируют. Существует несколько способов хранения сжиженных газов под землей. В одних случаях хранилище представляет собой полость, горную выработку, расположенную довольно глубоко. В других случаях — яму, котлован, закрытый герметичной металлической крышкой, или, лучше сказать, крышей. МНПЗ. Его структура и продукция МНПЗ - лидер Российской экономики. Интересно, что предприятие считает своей стратегией: практическое участие в комплексном развитии ТЭК России, внедрение программы модернизации предприятия для наращивания обхемов продукции мирового уровня; улучшение экологии города и преприятия, повышение профессионализма кадров и безопасности производства. За прошедшие 20 лет с начала перестройки и в настоящее время завод, не снижает темпов модернизации и обновлении мощности, что позволило на 60% обновить основные фонды, увеличить глубину преработки нефти, снизить в два раза вредные выбросы от производства в атмосферу.

Основные технологические процессы на заводе

Переработка нефти. Промышленные установки по первичной переработке нефти. Первичной переработкой (прямой перегонкой) называют процесс получения нефтяных фракций, различающихся по температуре кипения, без термического распада компонентов. Этот процесс можно осуществить на кубовых или трубных установках при атмосферном и повышенном давлении им в вакууме. В конце 19 века – начале 20 века для перегонки нефти использовались непрерывно действующая кубовая батарея и маслено – кубовая батарея. Однако малая производительность, большое число аппаратов, их высокая стоимость, претендовали развитию модернизированных кубовых батарей на НПЗ. На трубчатых установках перегонка осуществляется по принципу однократного испарения, что позволило снизить температуру нагрева сырья и повысить качество диетиллетов, также они отличаются большим тепловым КПД, меньшими удельными капиталовложениями и эксплуатационными расходами. В зависимости от давления в рептефикационных колонках трубчатые установки подразделяются на атмосферные (АТ), вакуумные (ВТ) и атмосферно-вакуумные (АВТ)

Установки ЭЛОУ В настоящее время на наши заводы поступают нефти, содержащие до 2% пластовой воды, а следовательно, 3—5 г/л хлористых солей (хлоридов). Для полного удаления солей вся нефть подвергается обессоливанию на специальных электрообессоливающих установках (ЭЛОУ). С этой целью нефть интенсивно смешивается с пресной водой в смесителях или в сырьевых насосах, а образовавшаяся эмульсия воды в нефти разрушается и расслаивается в электродегидраторах. Наиболее быстрое и полное разрушение нефтяных эмульсий достигается при их подогреве с применением эффективных реагентов — деэмульгаторов. Расход деэмульгаторов составляет 20—100 г на 1 то нефти. По литературным данным, обессоливанием нефти с 40—50 до 8—10 мг/л можно в 1,5 раза увеличить продолжительность работы установок, а также снизить требования к материалам для изготовления аппаратуры. Существует несколько типов и конструкций электродегидраторов, отличающихся формой, габаритами и принципом работы. Имеются электродегидраторы вертикальные, шаровые и горизонтальные с электродами разных конструкций и различными системами ввода сырья в электрическое поле. Распространение получили горизонтальные электродегидраторы с нижним вводом сырья. Независимо от типа электродегидраторов и схемы ЭЛОУ, принцип воздействия переменного электрического поля на нефтяную эмульсию остается одним и тем же. При попадании эмульсии в электрическое поле частицы воды, заряженные отрицательно, передвигаются внутри элементарной капли, придавая ей грушевидную форму, острый конец которой обращен к положительно заряженному электроду. С переменой полярности электродов капля вытягивается острым концом в противоположную сторону. Если частота переменного тока равна 50 Гц, капля будет изменять свою конфигурацию 50 раз в секунду. Под воздействием сил притяжения отдельные капли, стремящиеся к положительному электроду, сталкиваются друг с другом, и при достаточно высоком потенциале заряда происходит пробой диэлектрической оболочки капель, чему способствует деэмульгатор, постепенно размывающий эту оболочку. В результате мелкие водяные капли сливаются и укрупняются, что способствует их осаждению в электродегидраторе. Вода выводится снизу, а обезвоженная нефть — сверху электродегидратора. Обычно между электродами напряжение составляет 27, 30 или 33 кВ. В электродегидраторах совмещены два процесса — обработка эмульсии в электрическом поле и отстой воды от нефти. За последнее время наметилась тенденция к совмещению с ними еще одного процесса — подогрева нефтяной эмульсии. Для достижения минимального содержания остаточных солей в обессоленной нефти (не более 3 мг/л) нефть промывают несколько раз на ЭЛОУ, состоящих из двух-трех последовательно соединенных ступеней электродегидраторов. От полноты выделения воды в электродегидраторах зависит глубина обезвоживания и степень обессоливания нефти в них. Поэтому электродегидраторы являются важнейшим элементом технологической схемы электрообессоливающих установок (ЭЛОУ). Установки АВТ-6 Установка ЭЛОУ АВТ-6 проиводительностью 6 млн.т/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно-ваккуумную перегонку и вторичную перегонку бензина.

Подземное хранение газа Подземное хранение газа — технологический процесс закачки, отбора и хранения газа в пластах-коллекторах и выработках-емкостях, созданных в каменной соли и в других горных породах. Подземное хранилище газа (ПХГ) — это комплекс инженерно-технических сооружений в пластах-коллекторах геологических структур, горных выработках, а также в выработках-емкостях, созданных в отложениях каменных солей, предназначенных для закачки, хранения и последующего отбора газа, который включает участок недр, ограниченный горным отводом, фонд скважин различного назначения, системы сбора и подготовки газа, компрессорные цеха. ПХГ сооружаются вблизи трассы магистральных газопроводов и крупных газопотребляющих центров для возможности оперативного покрытия пиковых расходов газа. Всего в мире действует более 600 подземных хранилищ газа общей активной емкостью порядка 340 млрд м³. Наибольший объем резерва газа хранится в ПХГ, созданных на базе истощенных газовых и газоконденсатных месторождений. Менее емкими хранилищами являются соляные каверны, есть также единичные случаи создания ПХГ в кавернах твердых пород. Функции ПХГ В настоящее время в России создана развитая система подземного хранения газа, которая выполняет следующие функции:

Подземные хранилища газа (ПХГ) являются неотъемлемой частью Единой системы газоснабжения России и расположены в основных районах потребления газа. На территории Российской Федерации расположены 25 объектов подземного хранения газа, из которых 8 сооружены в водоносных структурах и 17 — в истощенных месторождениях. Создание ПХГ

|

||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 949; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.69.109 (0.011 с.) |