Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Аспіраційні системи, їх призначення та основи розрахункуСодержание книги

Поиск на нашем сайте Системи аспірації являють собою пристрої для інтенсивного відсмоктування пилу безпосередньо з місць утворення, що запобігає його поширенню у виробничі приміщення. Незважаючи на те, що технологічне обладнання (подрібнювально-розмелювальні машини, фасувально-пакувальні автомати, механізми транспортування сипких матеріалів, місткості тощо) закрито герметичним кожухом, під час його роботи усередині кожухів виникають потоки повітря та надлишковий тиск. Тому основною метою надійного функціонування аспіраційних систем (установок) є створення та підтримування в устаткуванні, місткостях заданого розрідження (вакууму), що виключає вихід пилоповітряних потоків у робочу зону приміщення, а також їх очищення перед викидом в атмосферу. Аспіраційні установки (АУ) складаються з таких основних елементів: укриття обладнання, місцевих відсмоктувачів (пилоприймачі), повітропроводів, знепилювачів, вентиляторів, регулюючої та вимірювальної апаратури, системи вибухорозрядників. Розрізняють натуральні та штучні укриття. До натуральних відносяться укриття робочих органів машини. Штучні - це додаткові укриття місць перевантаження матеріалів, місткостей. Герметичність укриття технологічного та транспортного обладнання визначається коефіцієнтом герметичності (нещільності) Кн і може бути: високого (Кн> 5000),середнього (Кн =1000...5000) та низького (Кн <1000) ступеня. Прорізи для аспіраційних відсмоктувачів в укриттях розміщують на відстані від місць інтенсивного пилоутворення, величина якої приймається від 0,3 до 1 м і залежить від типу обладнання, що герметизується. Площа прорізу F визначається за формулою, м2:

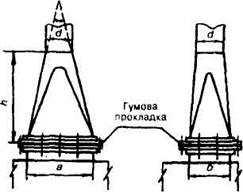

де Qа - витрата повітря, м3/с; V - швидкість повітря в перетині прорізу, м/с. Швидкість руху повітря в перетині прорізу вибирається із умови незахоплення матеріалу і приймається для зернового пилу 2...2.5 м/с, борошняного та крохмального - 1.5...2 м/с. Приєднання герметичного укриття до повітропроводу здійснюється за допомогою пилоприймача з кутом розкриття не більше 30° (рис. 9.16). Вибір раціональних конструкцій і режимів роботи аспіраційних відсмоктувачів здійснюється в залежності від технологічної схеми та фізичних властивостей продуктових і повітряних потоків. Схеми розміщення пилоприймачів показані на рис. 9.17. Розташування повітропроводів і швидкість пилоповітряних потоків повинні забезпечувати надійне переміщення пилу до знепилювача. Повітропроводи та матеріалопроводи (самопливи, перетічні повітропроводи, норійні та конвеєрні труби) повинні мати круглу форму у перетині та прокладатися вертикально або з нахилом до горизонту не менше 60°. Допускається встановлювати повітропроводи під меншими кутами або навіть горизонтально. Швидкість повітря на горизонтальних ділянках приймається в межах 14...18 м/с. Крім того, по довжині горизонтальних повітроводів на відстані не більше 10 м-один від одного та біля місцевих опорів (коліно, відвід, трійник) необхідно передбачати прочисні герметичні лючки.

Рис. 9.16. Загальний вигляд пилоприймача: а -довжина; б -ширина; h - висота; d - діаметр повітропроводу На повітропроводах систем аспірації не можна встановлювати засувки, шибери та дросельні шайби. Для запобігання розповсюдженню можливих вибухових хвиль пилоповітряних сумішей в окремих трубопроводах АУ машин ударної дії та норій доцільно створювати легкорозривні чи легкоскидні конструкції отворів, які поєднуються з вибухорозрядними трубами. Це дозволяє виводити вибухові потоки за межі робочих приміщень у навколишнє середовище. Як пиловловлювачі використовують батарейні циклони, фільтри та фільтр-циклони. АУ комплектуються відцентровими вентиляторами у вибухобезпечному виконанні, що розміщуються, як правило, після пиловловлювачів. Для регулювання та вимірювання параметрів роботи аспіраційних систем (розрідження, втрати тиску, швидкості повітря) на окремих ділянках встановлюються регулятори, клапани, шайби, труби Вентурі з підключенням їх до вакуумметрів, манометрів або диференціальних манометрів та мікроманометрів.

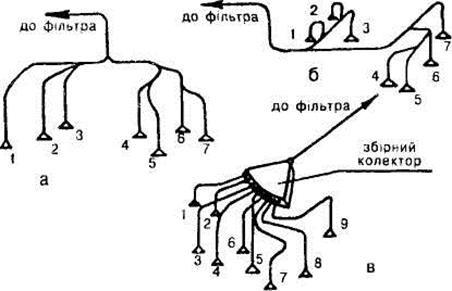

Рис, 9,17. Схеми розміщення місцевих відсмоктувачів від обладнання: а - башмак. норії; б - головка норії; в - бурат; г - автоматичні ваги ДМ-1ОО-3; д - шнековий транспортер; є - силоси (бункери); стрічковий транспортер; ж - трієр-сортувалка Наприклад, аеродинамічні втрати тиску в фільтрах контролюються безперервно за допомогою манометрів, що розташовуються до і після фільтра. Автоматизовані системи контролю і управління включають прилади з електро-, гідро- та пневмоприводами. Для відключення відсмоктувачів або гілок АУ використовуються дросельні протипилові клапани АТ-30, АТ-31 чи електрозасувки. Розрахунок аспіраційних систем виконують у такій послідовності: розподіл транспортно-технологічних ліній на ділянки; вибір схеми аспіраційної ділянки; вибір місць підключення обладнання та місткостей до аспіраційної мережі; визначення продуктивності та повного тиску аспіраційних відборів; вибір і розрахунок повітропроводів, очисних пристроїв та вентиляторів. 9.4.1. Розподіл транспортно-технологічної лінії на ділянки здійснюється за наявністю аеродинамічних зв'язків між обладнанням. Кожна аеродинамічна ділянка характеризується наявністю внутрішніх та зовнішніх зв'язків між обладнанням. Внутрішній зв'язок - зв'язок між входом і виходом на обладнанні, що залежить від їх конструкції та визначається коефіцієнтом аеродинамічного опору ε (ε ¹ ∞ – обладнання забезпечує переміщення аспіраційних потоків на ділянці; ε = ∞ - обладнання обмежує переміщення аспіраційних потоків). Значення коефіцієнта ε; основного обладнання наводяться у спеціальній літературі з даного питання. Зовнішні аеродинамічні зв'язки між обладнанням ділянки здійснюються через ланки завантаження і розвантаження - гравітаційні матеріалопроводи (самопливи, перетічні повітропроводи, місткості) та протяжні укриття (норійні, конвеєрні труби). Ланки завантаження та розвантаження також визначаються коефіцієнтами нещільності Кн і опору ε. Норійні труби і укриття конвеєрів визначаються втратами повного тиску на переміщення повітряного потоку певної продуктивності Нс (Qс). Виділяють одноланцюгові та багатоланцюгові ділянки (рис. 9.18, а, б), а в залежності від режиму праці - ділянки з постійним (норії, конвеєри) та циклічним (ваги, змішувачі) режимами роботи. 9.4.2. В залежності від напрямку руху продуктового та пилоповітряного потоку розрізняють прямотечійні, протитечійні та комбіновані схеми аспірації ділянок (рис. 9.18, б1,б2, б3). АУ компонуються із додержанням певних вимог: - місце відсмоктування повітря необхідно вибирати на ділянці, віддаленій від зони інтенсивного пилоутворення; - кожна установка повинна об'єднувати не більше 7 відсмоктувачів, що приєднуються до загального повітроводу; - за можливістю місцевих умов, застосовувати збірні колектори для приєднання будь-якої кількості місцевих відсмоктувачів.

Рис. 9.18. Схеми аспірації ділянок технологічних ліній: а - одноланцюгова ділянка; б - багатоланцюгова ділянка (б1, - прямотечійна; б2 - протитечійна; б3 - комбінована) Вибір схеми аспірації, компоновка аспіраціиних приймачів, повітропроводів, очисних пристроїв, вентиляторів виконується із урахуванням показників матеріалоємності та енергоємності. Ефективність аспіраціиних установок визначається убезпеченням стабільного розрідження в обладнанні ділянки в межах 16<Н<44 Па при його номінальному навантаженні та найменшими показниками матеріало- та енергоємності. Найбільш раціональні схеми компоновки аспіраціиних систем наведені на рис. 9.19.

Рис. 9,19. Схеми компоновки аспіраційних систем: а - фільтр у центрі системи; б - фільтр по один бік системи; в - збірний колектор 9.4.3. Визначення орієнтовних значень параметрів роботи аспіраціиних відборів (продуктивність та повний тиск) проілюструємо на прикладі прямотечійної ділянки технологічної лінії, яка має одну машину із вводом та виводом матеріалу, через самопливи (прохідні ділянки ∑¹∞), і наведена на рис. 9.18, а. Продуктивність аспіраційного відбору повітря Qа розраховується на основі рівняння матеріального балансу, м3/с: Qа = Qн + Qвит + Qe, (9.7) де Qн -продуктивність потоку повітря, що засмоктується через нещільності укриття машини; Qвит - продуктивність потоку повітря, яке витискується з місткості продуктовим потоком; Qе - продуктивність потоку повітря, ежектованого самопливом вводу продуктового потоку. Значення Qн розраховується за залежністю, м3/с:

де Кн -коефіцієнт герметичності машини. Величина Qвит визначається за формулою, м3/с: Qвит = G/ρ, (9.9) де G - масова продуктивність сипучого потоку, кг/с; ρ - густина сипучого матеріалу, кг/м3. Значення Qе, м3/с, для завантажуючого самопливу в залежності від його довжини визначається за табл. 9.1. Таблиця 9.1

|

||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 426; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

; (9.6)

; (9.6)

, (9,8)

, (9,8)