Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение трудоемкости ремонтаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Для определения структуры и продолжительности ремонтного цикла необходимо использовать таблицу 2.2. Таблица 2.2 – Продолжительность и структура ремонтного цикла по группам оборудования

Для определения объема ремонтных работ по группам оборудования, необходимо разбить все оборудование на укрупненные группы. Данные и результаты расчетов приводятся в таблице 2.3.

Таблица 2.3 – Объем ремонтных работ по группам оборудования в ремонтных единицах

Продолжение таблицы 2.3

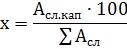

Расчёт трудоёмкости ремонта оборудования Для определения трудоемкости ремонта оборудования необходимо подсчитать цикличность ремонтных операций т.е. сколько ремонтных операций из структуры ремонтного цикла придется на 1 год. Для этого определяем коэффициент цикличности для всех групп оборудования по формуле:

где П – число мероприятий данного вида (таблица 2.2); Т – продолжительность ремонтного цикла в годах выбирается в зависимости от сменности (таблица 2.2).

Далее расчет выполняют аналогично, результаты сводим в таблицу 2.4. Таблица 2.4 – Коэффициенты цикличности

Определение объема трудозатрат

Определяем годовой объем трудозатрат, NЕРС, в ремонтных единицах по каждой группе оборудования:

где

Результаты расчетов сводим в таблицу 2.5. Таблица 2.5 – Годовой объем ремонтных работ в ремонтных единицах

Для подсчета количества ремонтников необходимо рассчитать трудоемкость ремонтных работ в человека-часах. Для этого необходимо знать нормы времени по всем видам работ. Данные по нормам приведены в таблице 2.6. Таблица 2.6 – Норма времени на 1 ремонтную единицу в часах (для д/о, металлорежущего, подъемно-транспортного оборудования)

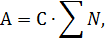

Определяем годовой объем трудозатрат, А чел.-час, по ремонту механической части:

где С – норма времени (таблица 2.6), чел.-час;

Данные расчетов сводим в таблицу 2.7. Таблица 2.7 – Годовая трудоемкость ремонта оборудования в человеко-часах

Суммарный итог выполняем по графам:4,6,8. Выполняем проверку по распределению затрат на текущий и капитальный ремонт.

Полученное значение должно быть в пределах 22-25%

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1079; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.007 с.) |

–суммарная ремонтная сложность по механической части с увеличением на %;

–суммарная ремонтная сложность по механической части с увеличением на %; - коэффициент цикличности

- коэффициент цикличности

- объем ремонтных работ по видам работ (таблица 2.5), ЕРС.

- объем ремонтных работ по видам работ (таблица 2.5), ЕРС.