Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Калибр-пробка для контроля отверстия.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Контроль цилиндрических изделий можно производить с помощью специальных и универсальных средств измерений. К числу специальных средств контроля относятся калибры, которые используются в массовом и крупносерийном производстве для контроля размеров деталей с допусками от 6 до 17 квалитетов. Калибры – бесшкальные контрольные инструменты, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей предписанным. Предельные калибры контролируют соблюдение наибольшего и наименьшего

Для деталей сопряжения ES=+0,054мм; EI= 0.

Допуск отверстия: TD=ES-EI=0,054-0=0,054мм;

Предельные размеры:

По таблице предельных отклонений калибров (ГОСТ 24853 -81, СТСЭВ 157-75) находим:

Рисунок 8 - Схема полей допусков калибра – пробки.

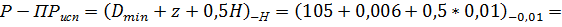

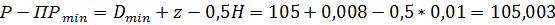

Вычисляем исполнительные размеры калибров -пробки: проходной стороны:

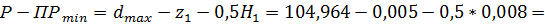

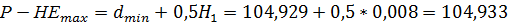

непроходной стороны:

Если калибр имеет указанный размер, его нужно изъять из эксплуатации. Вычисляем предельные размеры калибра – пробки: проходной стороны:

непроходной стороны:

Определяем предельные отклонения, допуск и предельные размеры контролируемого вала es=-0,036 мм; ej=-0,071 мм; Допуск вала: Td=es-ej=-0,036 -(-0,071)=0,035мм;

Предельные размеры:

По таблице предельных отклонений калибров (ГОСТ 24853 -81, СТСЭВ 157-75) находим:

Рисунок 9- Схема полей допусков калибра – скобы.

Вычисляем исполнительные размеры калибров -скобы: проходной стороны:

непроходной стороны:

проходной изношенной:

Если проходная сторона калибра –скобы имеет указанный размер. Его нужно изъять из эксплуатации. Вычисляем предельные размеры калибра – скобы: проходной стороны:

непроходной стороны:

Шпоночное По имеющемуся сборочному чертежу узла и исходным данным необходимо выполнить следующее: 1) Подобрать призматическую шпонку для деталей шпоночного соединения. 2) Провести выбор полей допуска на размеры, входящие в шпоночное соединение. Построить их схемы и определить характеристики соединения. 3) Выполнить чертёж шпоночного соединения с указанием полей допусков. Исходные данные Диаметр соединения -d= 90 мм. Длина сопряжения - 1ст - 110 мм. Вид шпоночного соединения - плотное.

5.1.1 Порядок расчёта шпоночного соединения 5.1.2 Выбор призматической шпонки По табл. 1 в зависимости от диаметра шпоночного соединения выбираются основные размеры шпонки bxh, т.е. 25x14. Длина шпонки l выбирается по длине ступицы соединяемой ею детали и принимается на 5-10 мм меньше стандартных значений, которые указаны в табл. 1. Соответственно, назначаем длину шпонки равной l =100 мм. Из этой же таблицы выберем значения глубины паза вала t, и паза втулки

t, = 9 мм, t2 =5,4 мм.

Определяем номинальные значения элементов шпоночного соединения; d+ t2 = 90-5,4=84,6 мм, d- t, = 90-9=81 мм.

5.1.3 Определение полей допусков и предельных отклонений на размеры шпонки, пазов вала и втулки

При нормальном виде шпоночного соединения по табл. 2 на паз вала, назначается поле допуска H9, а на паз втулки D10

Таким образом, на ширину шпонки b=25 назначаем поле допуска h9 и по табл. 2 Приложения А выбираем предельные отклонения: ширина шпонки -25 h 9: верхнее отклонение es = 0; нижнее отклонение ei = - 0,052; т.е.

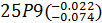

Предельные отклонения на ширину паза вала и паза втулки выбираем по табл. 1 Приложения А. Ширина паза вала – 25 P 9: верхнее отклонение ES= -0,022; нижнее отклонение EI = -0,074; т.е.

Предельные отклонения на ширину паза втулки выбираем по табл. 1 Приложения А. Ширина паза втулки – 25P10: верхнее отклонение ES= - 0,022; нижнее отклонение EI =-0.074, т.е. 5.1.4 Определение предельных отклонений для посадочных размеров шпоночного соединения Предельное отклонение на высоту шпонки h = 14 мм. (табл. 2 Приложение А).

верхнее отклонение es = 0; нижнее отклонение ei = - 0,110, т.е.

Предельное отклонение на длину призматической шпонки l = 100мм определяют по таблицам предельных отклонений для валов (ГОСТ 25347 - 82). Длина шпонки - 100 h14: верхнее отклонение es = 0; нижнее отклонение ei = - 0,670, т.е.

По табл. 3 Приложения А определим предельные отклонения размеров шпоночного паза: Глубина паза вала t1, получаем размер t1 = Глубина паза втулки t2, получаем размер t2=

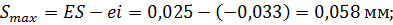

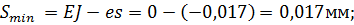

5.1.5 Построение схемы полей допусков и определения характеристик посадок Определим максимальный зазор Smax и максимальный натяг Nmax в сопряжениях вал-шпонка и втулка-шпонка.

Рисунок 10- Схема полей допусков шпоночного соединения нормального вида Сопряжение вал-шпонка Smax = ES (P9) - ei (h9) = -0,022 – (-0,052) = 0,030мм; Nmax= es(h9) -EI (P9) = 0 – (-0.074) = 0.074мм. Сопряжение втулка-шпонка Smax = ES (P9) - ei (h9) = -0,022 –(-0,052) = 0,030мм; Nmax= es(h9) - EI (P9) = 0 –(-0,074) = 0,074мм. Таким образом, соединения шпонки с валом и шпонки с втулкой характеризуется переходными посадками (Приложение 4).

Согласно сборочному чертежу и находимыми данными необходимо: 1) Подобрать посадки шлицевого соединения и построить схему полей допусков: 2) Определить характеристики посадок: 3) Вычертить сопряжение в сборе и эскизы вала и втулки, проставив размеры с обозначением полей допусков и шероховатость поверхности.

Исходные данные: Размер шлицевого соединения 10х26х32 Центрирование по d Режим нагрузки – тяжёлый Вид сопряжения: подвижное 5.2.1 Порядок расчета: 5.2.1.1 Выбор полей допусков По таблице 7,8,10 выбираем по диаметру центрования d посадку b -10x26x32 5.2.1.2 Определение предельных отклонений размеров 1. Предельные отклонения размера b выбираем по СТ СЭВ 144-73

Для отверстия Верхнее отклонение ES=0,025 Нижнее отклонение EI=0

Верхнее отклонение es=+0,033 Нижнее отклонение ei=+0,017

2.Предельные отклонения размера. Для ширины впадин 4F8 Верхнее отклонение ES=+0,035 Нижнее отклонение EI=+0,013

Для толщины зуба 4js7 Верхнее отклонение es=+0,007 Нижнее отклонение ei=-0,007

3.По таблице 4 определяем предельные отклонения нецентрирущего Внутреннего диаметра. Для отверстия Верхнее отклонение ES=+0,21 Нижнее отклонение EI=0 Для вала 5.2.1.3 Определение характеристики посадок. Для центрирующего диаметра определяем наибольший и наименьший гарантированный зазор

Определяем наибольший и наименьший гарантированные зазоры для боковой поверхности

5.2.1.4 Вычерчивание схемы полей допусков и эскизов сопряжения b -10x26x32

Рисунок 11-Cхема полей допусков и эскиз сопряжений. Приложение 5 – Эскиз сопряжения вала и втулки шлицевого прямобочного сопряжения.

Согласно сборочному чертежу узла и исходным данным необходимо:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 495; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.209.178 (0.008 с.) |

спроектировать рабочие калибры.

спроектировать рабочие калибры. =D+ES=105+0,054=105,054мм;

=D+ES=105+0,054=105,054мм; =D+EI=105+0мм;

=D+EI=105+0мм; =0,008 мм;

=0,008 мм;  =0,006 мм H=0,01 мм.

=0,006 мм H=0,01 мм.

мм;

мм; мм;

мм; мм;

мм;

мм;

мм; мм;

мм; мм;

мм; .

. =d+es=105-0,036 =104,964мм;

=d+es=105-0,036 =104,964мм; =d+ej=105-0,071 =104,929мм;

=d+ej=105-0,071 =104,929мм; =0,005 мм;

=0,005 мм;  =0,006 мм;

=0,006 мм;

мм;1111

мм;1111

мм;

мм; мм;

мм;

мм;

мм;

мм;

мм; мм;

мм; мм;

мм; ;

;

;

;

по размеру b

по размеру b  тогда условное обозначение шлицевого соединения

тогда условное обозначение шлицевого соединения

размер ограничен

размер ограничен  , не менее 22,2мм.

, не менее 22,2мм.

= 0,013-0,007=0,006мм.

= 0,013-0,007=0,006мм.