Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический и силовой расчет передачиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Дано w2 =16 с-1

Ln=10000 часов Т/Т=1,6

Кинематический и силовой расчет передачи

Определяем частоту вращения вала рабочей машины:

где n2 – частота вращения вала рабочей машины, мин-1; w2 – угловая частота вращения вала рабочей машины, с-1.

Определяем потребную мощность на валу рабочей машины:

где Р2 – потребная мощность на валу рабочей машины, Вт; Т2 – крутящий момент навалу рабочей машины, Н×м;

Рассчитываем потребную мощность электродвигателя:

где Р1 – потребная мощность электродвигателя, кВт; h – КПД одноступенчатого цилиндрического редуктора с косыми зубьями, h = 0,96.

По данным формулы (1.3) и ГОСТ 19253-81 выбираем электродвигатель. Наиболее широко в приводах машин используют асинхронные двигатели трехфазного тока единой серии 4А. Выбирая электродвигатель следует помнить, что при одной и той же мощности с уменьшением частоты вращения двигателя увеличиваются его габаритные размеры и масса, значительно увеличивается его стоимость. Однако с увеличением частоты вращения усложняется передаточный механизм.

Результаты выбора электродвигателя приводим в таблице 1.1. Таблице 1.1 Выбора электродвигателя

Окончательно принимаем электродвигатель, для которого передаточное отношение не больше 6,3, и отклонение фактического передаточного отношения от номинального – минимальное: тип 160M5 мощность 15 Вт частота вращения вала nд = 980 об/мин

Берем Ucт=5 Определение крутящиго момент и частоту вращения

Уточняем крутящий момент и частоту вращения на быстроходном и тихоходном валу в соответствии с принятым электродвигателем. Быстроходный вал:

Тихоходный вал

W1=wд=102.58 с-1 Выбор материала и определение допускаемых напряжений

Для изготовления колес материал принимаем одной марки. Разность твердостей материала обеспечиваем методом термической обработки. Для предотвращения заедания зубчатых колес твердость шестерни должна быть на 30-70 HB выше, чем твердость колеса. Таблица 2.1

Пример выбора материала

Принимаем НВ для шертерни 285 приннимаем для колеса 245 Определяем допускаемые контактные напряжения для шестерни и колеса: Для шестерни:

Для колеса:

где sH lim bi – базовый предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений [табл. 2.3]. SH – коэффициент безопасности зубчатых колес [табл. 2.3]. KHLi – коэффициент долговечности [рис. 2.1.]. Таблица 2.2 Значения

Коэффициент долговечности определяем в зависимости от отношения NHE/NHO. NHO – базовое число циклов напряжений в зубьях; NHE – эквивалентное число циклов напряжений. Для шестерни:

Для колеса:

Т.к. НВ1 – НВ2 < 100, то за расчетное [sН]Р принимаем меньшее из [sН]1 и [sН]2:

Определяем допускаемое напряжение изгиба: Для шестерни:

Для колеса:

где sFlim bi – предел выносливости зубьев при изгибе соответствующий базовому числу циклов напряжений, определяем по [табл. 2.3], KFL – коэффициент долговечности, KFL = 1; SF – коэффициент безопасности, SF = 1,7 … 2,2.

2.2Для шестерни:

Для колеса:

2.3 Для шестерни:

Для колеса:

Проверочный расчет зубьев передачи на прочность

Расчет передачи на прочность проводим по ГОСТ 21354-75 (с некоторыми упрощениями). Проверочный расчет зубьев передачи на контактную выносливость:

где Zm=275 – коэффициент, учитывающий механические свойства материала колес; ZH – коэффициент, учитывающий форму колес сопряженных поверхностей зубьев:

Ze - коэффициент, учитывающий суммарную длину контактных линий, для косозубой передачи:

где ea - коэффициент торцового перекрытия,

KHV – коэффициент динамической нагрузки определяем по таблице 4.1: KHV=1,05 KHa - коэффициент неравномерности распределения нагрузки между зубьями, определяем по таблице 4.2: KHa =1,16 Полученные действительные контактные напряжения должны быть меньше допускаемых напряжений.

Конструктивная разработка и расчет валов Выбор муфты

Муфты упругие втулочно-пальцевые служат для соединения валов и передачи вращающего момента от одного вала к другому, для компенсации смещения осей соединяемых валов, для амортизации, возникающих при работе вибраций и ударов и предохранения механизмов от поломки. Ориентировочно определяем диаметр участка вала под посадку муфты. Считаем, что на этом участке вала будет действовать крутящий момент. Тогда:

где [t] – допускаемое напряжение на кручение, для материала вала. Для предварительных расчетов рекомендуется принимать в пределах 15-25 МПа. Т1–крутящий момент на быстроходном валу, Нм. d Выбор муфты производим в зависимости от диаметра вала dm. Муфта 125–30–1.1 ГОСТ 21424–93 Принимаем dm =35 мм; ℓm =80 мм, ДМ =100 мм. Проверяем правильность выбора муфты. Тр =Т1 ∙ Кр ≤ Тном (5.1.2) где Т1 – крутящий момент на быстроходном валу, Нм; Кр =1,1 – коэффициент безопасности. Тр =250Нм.

Выбор муфты

Ориентировочно определяем диаметр участка вала под посадку муфты. Считаем, что на этом участке вала будет действовать крутящий момент. Тогда:

где [t] – допускаемое напряжение на кручение, для материала вала. Для предварительных расчетов рекомендуется принимать в пределах 15-25 МПа. Т2–крутящий момент на тихоходном валу, Нм. d= Выбор муфты производим в зависимости от диаметра вала dm. Муфта 1000–60–1.1 ГОСТ 21424–93 Принимаем dm =56мм; ℓm =82мм, ДМ =160мм. Проверяем правильность выбора муфты. Тр =Т2 ∙ Кр ≤ Тном (5.2.2) где Т2 – крутящий момент на тихоходном валу, Нм; Кр =1,1 – коэффициент безопасности. Тр =701.58 ∙ 1,1=771.739Н*м ≤ Тном=1000 Н*м

Подбор и расчет подшипников Быстроходный вал

После назначения диаметра посадочных мест вала для установки подшипников качения выбирают для опор тип подшипника и схему их установки. При выборе типа подшипника в первую очередь принимают во внимание значение и направление нагрузки, действующей на опору, размеры посадочных мест вала и корпуса, способ смазывания, удобство монтажа и его стоимость. Если Fa > 0,25Fr (6.1) Fa =3916Н выбираем радиально-упорные шарикоподшипники. №46308, a=26, D=90мм, B=23мм, С=50,8, С0=26. Компоновку этих подшипников на валах цилиндрических передач производим по схеме “враспор”, т.е. стремимся к минимальному расстоянию между реакциями в опорах lo¢: lo¢ = lo + В – 2с (6.2) где В – ширина подшипника, мм; с – смещение точки приложения радиальной реакции относительно торца подшипника, мм

где d – внутренний диаметр подшипника, мм; D – наружный диаметр подшипника, мм. С= 27,4мм lo¢ = 121,2мм Для определения реакций в опорах направление силы Fm принимаем таким, чтобы оно совпадало с направлением силы Ft (худший случай), и составляем уравнения суммы моментов относительно опор А и В в горизонтальной плоскости.

Проверка: 0,00= 0;

Реакции в опорах от сил Fa и Fr, действующих в вертикальной плоскости, определяли по уравнениям п. 5.1.4. Суммарная радиальная нагрузка, действующая на подшипник в опоре А:

Суммарная радиальная нагрузка, действующая на подшипник в опоре В:

В радиально-упорных шарикоподшипниках при действии на них радиальных нагрузок возникают осевые составляющие реакций S, Н

По отношению

Определяем эквивалентную динамическую нагрузку в опорах А и В, Н;

где V – коэффициент вращения, V = 1; при вращении внутреннего кольца подшипника; FrА, FrВ – радиальная нагрузка в опоре, Н; FаА, FаВ – расчетная осевая нагрузка в опоре, Н; КБ - коэффициент безопасности; КБ = 1,3 для редукторов; КТ – температурный коэффициент; КТ = 1 (при температуре до 1000С); X, Y – коэффициенты осевой и радиальной нагрузок выбираем по таблице 6.1. По таблице 6.2. по Lh и n находим отношение

Тогда

где Р – значение эквивалентной динамической нагрузки в более нагруженной опоре, Н.

Условия подбора подшипника выполняются. Тихоходный вал

Так как частота вращения на тихоходном валу n2 значительно меньше частоты вращения на быстроходном валу n1 выбираем радиальные шарикоподшипники (табл.5.9). Выписываем характеристики подшипника №310, D=110, B=27, С=61,8 С0=36. Для определения реакций в опорах направление силы Fм принимаем таким, чтобы оно совпадало с направлением силы Ft (худший случай), и составляем уравнения суммы моментов относительно опор А и В в горизонтальной плоскости. Суммарная радиальная нагрузка, действующая на подшипник в опоре А:

Суммарная радиальная нагрузка, действующая на подшипник в опоре В:

Определяем эквивалентную динамическую нагрузку в опорах А и В, Н;

где V – коэффициент вращения, V = 1; при вращении внутреннего кольца подшипника; FrА, FrВ – радиальная нагрузка в опоре, Н; FаА, FаВ – расчетная осевая нагрузка в опоре, Н; КБ - коэффициент безопасности; КБ = 1,3 для редукторов; КТ – температурный коэффициент; КТ = 1 (при температуре до 1000С); X, Y – коэффициенты осевой и радиальной нагрузок выбираем по таблице 6.1.

По таблице 6.2. по Lh и n находим отношение где Р – значение эквивалентной динамической нагрузки в более нагруженной опоре, Н.

Условия подбора подшипника выполняются.

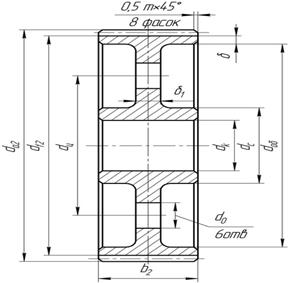

Зубчатое колесо

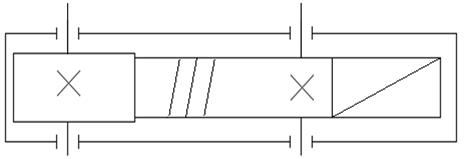

Конструкцию зубчатого колеса выбирают в зависимости от его диаметра, от масштабов производства и от конкретных условий завода-изготовителя. Наиболее распространенная конструкция зубчатого колеса представлена на рисунке 7.1.

Рис.7.1 Зубчатое колесо

Крышки подшипниковых узлов

Исходным параметром при определении размеров накладных крышек подшипников является наружный диаметр цилиндрической части крышки D, равный наружному диаметру подшипника.

Основные размеры крышек представлены на рисунке 7.2 и в таблице.1. Длина цилиндрической части крышки L принимается конструктивно при компоновке редуктора.

Рис.7.2 Накладные крышки подшипниковых узлов

Крышка быстроходного вала D=90мм, d3=М8, n=4, h1=8мм, d=6мм. Крышка тихоходного вала D=110мм, d3=М8, n=4, h1=8мм, d=6мм.

Корпус и крышка редуктора

Корпус редуктора состоит обычно из собственно корпуса и крышки, которые, как правило, отливаются из чугуна. Основными элементами корпуса являются его стенки, опорная подошва или лапы, фланец корпуса, прилегающий к фланцу крышки, и гнезда для подшипников. Эти гнезда часто подкрепляют ребрами, которые создают дополнительные соединения между гнездами, стенкой корпуса и его подошвой, повышают общую жесткость конструкции и укрепляют переход от стенки к подошве. В нижней части корпуса имеется бобышка с резьбой для маслоспускной пробки. Чтобы загрязненное масло сливалось полностью, дну корпуса следует придать уклон. Крышка по конструкции аналогична корпусу. В крышке обычно предусматривают люк, размеры которого достаточны для осмотра передачи. Люк закрывают плоской крышкой, которая крепится болтами. В крышке редуктора устанавливается отдушина. Через нее из редуктора выходит воздух. Если у воздуха нет легкого выхода, то он пробивается через стыки и уплотнения, что способствует вытеканию смазки. Для подъема и транспортировки корпусных деталей и редуктора в сборе его крышку снабжают проушинами, а корпус крюками. Основные элементы корпусных деталей представлены в таблице 7.2 и на рисунке 7.3. Таблица7.2. Основные элементы корпусных деталей

Выбор смазки редуктора От правильности выбора смазочных материалов и способа смазывания в значительной степени зависит работоспособность и долговечность механизмов. В качестве смазочных материалов для передач редукторов и их подшипников используют жидкие нефтяные и синтетические масла, а также пластичные смазки.

Смазку цилиндрической передачи редуктора проектируем методом погружения колеса в масляную ванну на глубину 20–30 мм. Смазку подшипников осуществляем масляным туманом. Объем масляной ванны принимаем из расчета обеспечения отвода выделяющейся в зацеплении теплоты к стенкам корпуса. Для одноступенчатых цилиндрических редукторов объем масляной ванны принимаем в пределах 0,4…0,8 л масла на 1 кВт передаваемой мощности. Большее значение соответствует большей вязкости масла. V=(0,35….0,7)*Рд=0,37*15=5,5 л

Назначение сорта масла зависит от контактных напряжений в зубьях и окружной скорости колеса. С увеличением контактных напряжений масло принимать большей вязкости. С увеличением окружной скорости вязкость масла должна быть меньше. Выбор сорта масла начинают с определения необходимой кинематической вязкости масла V = 5,5 л.. Приймаем масло И-100А ГОСТ 20789-75. (табл. 8.1)

Рис. 7.3. Основные элементы корпусных деталей.

Литература

1. Гузенков П.Г. Детали машин. М.: Высшая школа, 1986, 356 с. 2. Детали машин и механизмов. Курсовое проектирование: Учеб. пособие /Д.В.Чернилевский. 2-е изд., перераб. и доп. –Киев.: Выща школа. Головное изд. 1987. –328с. 3. Цехнович Л.И., Петриченко И.П. Атлас конструкций редукторов. Учеб. пособие. –2-е изд., перераб и доп. –К.: Выща школа. 1990, -150с. 4. Чернавский С.А. и др. Курсовое проектирование деталей машин. М.: Машиностроение, 1987, 415с.

Дано w2 =16 с-1

Ln=10000 часов Т/Т=1,6

Кинематический и силовой расчет передачи

Определяем частоту вращения вала рабочей машины:

где n2 – частота вращения вала рабочей машины, мин-1; w2 – угловая частота вращения вала рабочей машины, с-1.

Определяем потребную мощность на валу рабочей машины:

где Р2 – потребная мощность на валу рабочей машины, Вт; Т2 – крутящий момент навалу рабочей машины, Н×м;

Рассчитываем потребную мощность электродвигателя:

где Р1 – потребная мощность электродвигателя, кВт; h – КПД одноступенчатого цилиндрического редуктора с косыми зубьями, h = 0,96.

По данным формулы (1.3) и ГОСТ 19253-81 выбираем электродвигатель. Наиболее широко в приводах машин используют асинхронные двигатели трехфазного тока единой серии 4А. Выбирая электродвигатель следует помнить, что при одной и той же мощности с уменьшением частоты вращения двигателя увеличиваются его габаритные размеры и масса, значительно увеличивается его стоимость. Однако с увеличением частоты вращения усложняется передаточный механизм.

Результаты выбора электродвигателя приводим в таблице 1.1. Таблице 1.1 Выбора электродвигателя

Окончательно принимаем электродвигатель, для которого передаточное отношение не больше 6,3, и отклонение фактического передаточного отношения от номинального – минимальное: тип 160M5 мощность 15 Вт частота вращения вала nд = 980 об/мин

Берем Ucт=5

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 437; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.252.210 (0.012 с.) |

=0,4

=0,4

(1.1.)

(1.1.) об/мин

об/мин (1.2.)

(1.2.) Вт

Вт (1.3.)

(1.3.) кВт

кВт

;

; ;

;  ;

;  .

. ;

;  ;

;  .

. ;

;  ;

;  .

.

(2.1)

(2.1) (2.2)

(2.2) и SН.

и SН. , МПа

, МПа

, МПа

, МПа

(2.3)

(2.3) (2.4)

(2.4) (2.5)

(2.5) (2.6)

(2.6) Принимаем:

Принимаем:  =1;

=1;  ;

;

Принимаем:

Принимаем:  =1;

=1;

МПа

МПа (4.1)

(4.1) (4.2)

(4.2)

(4.3)

(4.3) (4.4)

(4.4)

(4.5)

(4.5)

(5.1.1)

(5.1.1) мм

мм (5.2.1.)

(5.2.1.) мм

мм (6.3)

(6.3)

(6.4)

(6.4)

(6.5)

(6.5)

;

;

(6.6)

(6.6) Н

Н , Н (6.7)

, Н (6.7) Н

Н (6.8)

(6.8) и углу контакта a определяем коэффициент осевого нагружения е.

и углу контакта a определяем коэффициент осевого нагружения е.

(6.9)

(6.9) , где С – динамическая грузоподъемность подшипника.

, где С – динамическая грузоподъемность подшипника. Н

Н Н

Н (6.10)

(6.10)

, Н (6.11)

, Н (6.11) Н

Н Н

Н Н

Н Н

Н

мм.

мм. мм.

мм. мм.

мм. мм.

мм. мм.

мм. мм.

мм.

мм

мм

9мм

9мм

=15мм

=15мм

=14мм

=14мм

=25мм

=25мм

8мм

8мм

20мм

20мм

=22мм

=22мм

16мм

16мм

18мм

18мм

10мм

10мм

12мм

12мм

мм

мм

мм

мм

мм

мм

24мм

24мм