Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Твердых сплавов (по ГОСТ 3882–74)Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Т30К4 – чистовое точение с малым припуском (типа алмазной обработки), нарезание резьбы, развертывание отверстий в деталях из незакаленных и закаленных сталей. ТТ17К12 – тяжелое черновое точение, строгание и фрезерование стальных штамповок, поковок и отливок по корке с раковинами при наличии песка, шлака и различных включений. ТТ8К6 – чистовое и получистовое точение, растачивание, фрезерование и сверление стальных и чугунных отливок, высокопрочных, в том числе закаленных сталей. Обработка цветных, в том числе титановых сплавов. ВК4 – черновое точение, растачивание и фрезерование при неравномерном резании чугунов, цветных, в том числе титановых сплавов. ВК6 – черновое и получистовое точение и фрезерование, предварительное нарезание резьбы, рассверливание и зенкерование чугунов и цветных сплавов. ВК8 – то же, плюс обработка коррозионно–стойких (нержавеющих) и жаропрочных труднообрабатываемых сталей и сплавов. ВК10 – то же, плюс изготовление некоторых видов мелкоразмерного монолитного инструмента.

ГЛАВА 3. МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВОК Выбор заготовки При выборе заготовки и метода ее получения решающее значение имеют несколько факторов: 1) Материал детали назначает конструктор изделия исходя из эксплуатационных качеств и долговечности работы детали. Материал должен обеспечивать необходимую прочность, обладать хорошей обрабатываемостью, быть доступным по стоимости. При выборе заготовки в первую очередь надо учитывать технологические свойства материала детали. Так, для деталей из чугуна и большинства цветных сплавов заготовки получают только литьем. Стальные заготовки предпочтительно получать одним из способов обработки давлением, поскольку:

- сталь обладает невысокими литейными качествами; - количество марок стали, пригодных для литья сильно ограничено; - литье стали требует больших энергетических затрат (температура плавления сталей на 250-300 оС больше, чем чугунов). 2) Конструктивные формы и размер. Заготовки деталейсложной формы предпочтительно отливать. Большие по массе (свыше 5-10 тонн) и габаритным размерам заготовки возможно получать только литьем в землю или свободной ковкой. 3) Производственная программа выпуска. Например, в условиях единичного и мелкосерийного производства заготовки из стали получают преимущественно свободной ковкой, в серийном производстве – ковкой в подкладных штампах, а в крупносерийном и массовом производствах – горячей объемной штамповкой. Чем больше форма и размеры заготовки приближаются к форме и размерам готовой детали, тем она дороже в изготовлении, но тем проще и дешевле последующая механическая обработка. Окончательный вывод о целесообразности того или иного метода получения заготовки делается на основе результатов технико-экономического расчета, целью которого является минимизация суммарных затрат средств как на изготовление заготовки, так и на ее последующую обработку.

Литейное производство Литейное производство – это процесс получения литых заготовок путем заливки расплавленного металла в формы с последующим охлаждением отливки. При охлаждении расплав кристаллизуется и принимает конфигурацию полости формы. Литьем получают отливки разнообразных конфигураций массой от нескольких грамм до 300 т, длиной от десятков миллиметров до 20 м, со стенками толщиной 0,5-500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т.д.). Отливки получают из черных (чугунов и сталей) и цветных сплавов (алюминиевых, магниевых, медных, цинковых, титановых и др.). Для получения расплава применяют шихтовые материалы: небольшие слитки металлургического производства (чушки), отходы собственного производства, лом, флюсы.

3.2.1.Литейные свойства сплавов

Сплавы характеризуются следующими литейными свойствами. Жидкотекучесть – способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять её полости и чётко воспроизводить контуры отливки. Жидкотекучесть зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т. д. Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектоидные сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твёрдые растворы и затвердевающие в интервале температур. Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается и тем больше, чем уже канал в литейной форме; с повышением температуры заливки расплавленного металла и температуры формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет её лучше, чем металлическую форму. Наибольшей жидкотекучестью обладает серый чугун, наименьшей – магниевые сплавы. Усадка – свойство литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку, выражаемые в относительных единицах. На усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Линейная усадка – уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, выраженным в процентах:

где l ф и l отл – размеры полости формы и отливки при температуре 20 °C. Так, усадка отливок из серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку отливок из алюминиевых сплавов уменьшает повышение содержания кремния. Усадку отливок из любых сплавов уменьшает снижение температуры заливки и замедление скорости отвода теплоты от залитого в форму сплава. При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения. Линейная усадка серого чугуна составляет 0,9-1,3 %, высокопрочного чугуна – до 1,7 %, углеродистых сталей – 2-2,4 %, алюминиевых сплавов – 0,9-1,5 % и медных – 1,4-2,3 %. Объёмная усадка – уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объёмную усадку определяют соотношением, выраженным в процентах:

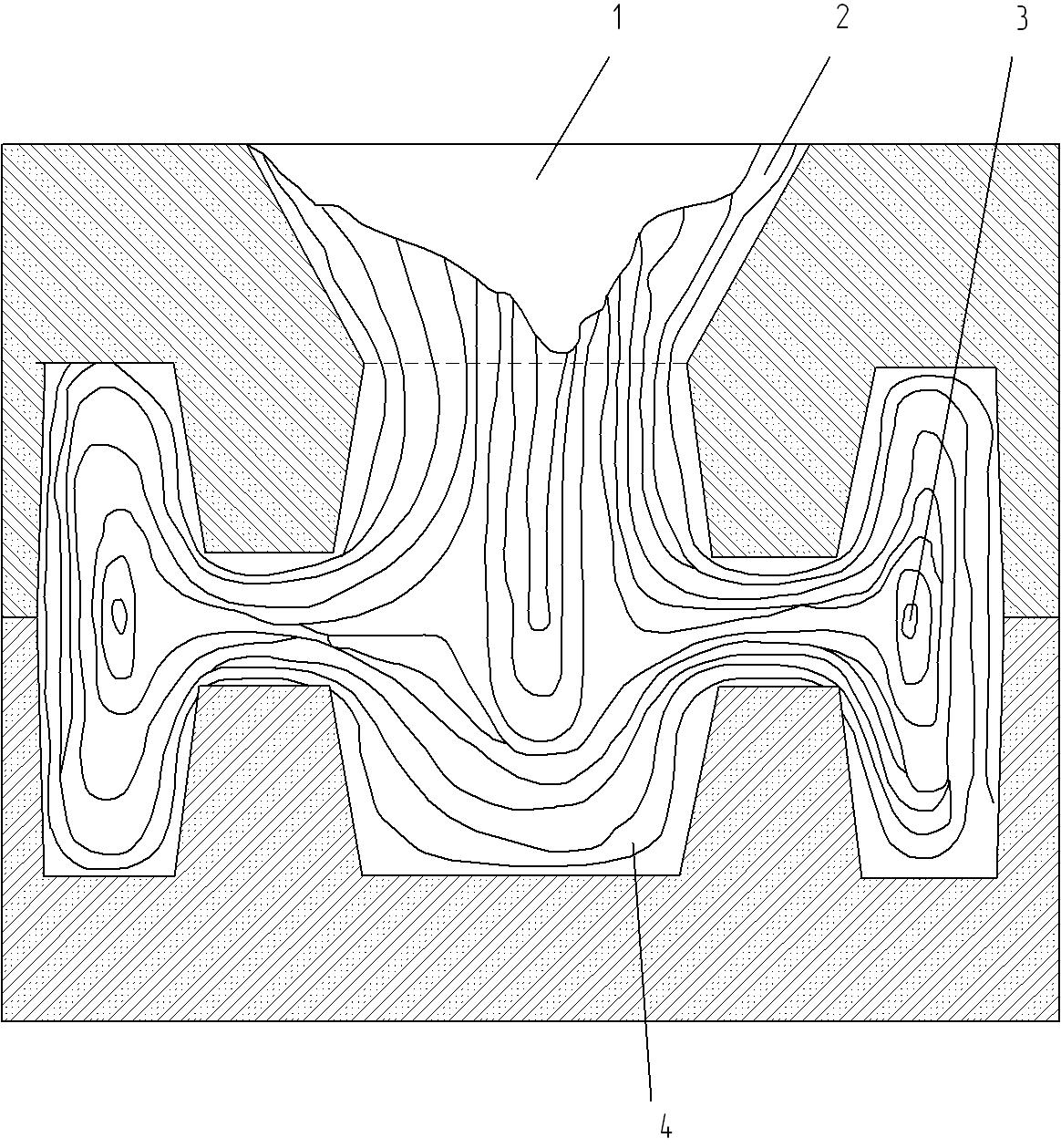

где V ф и V отл – объемы полости формы и отливки при температуре 20 °C. Объемная усадка приблизительно равна утроенной линейной усадке. Вследствие усадки в отливках появляются различные дефекты: - усадочные раковины: сравнительно крупные полости, расположенные в тех местах отливки, которые затвердевают в последнюю очередь (на рис. 11 показан процесс образования усадочной раковины);

- усадочная пористость: скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердели последними без доступа к ним расплавленного металла; - трещины; - коробление: изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении. После заливки жидкого металла в литейную форму он начинает охлаждаться, появляются центры кристаллизации, вокруг которых начинается рост кристаллов металла. Так как охлаждение происходит от поверхности отливки, то скорость затвердевания в наружных слоях максимальная, и она уменьшается по направлению к центру изделия. Скорость и время охлаждения зависит от температуры расплава, теплопроводности материала формы и теплопроводности затвердевающего сплава. С увеличением скорости охлаждения увеличивается число центров кристаллизации, это ведёт к уменьшению размера зерна металла, что повышает его механические свойства. Следовательно, поверхность изделия будет иметь максимальную прочность, а его середина – минимальную. Однако быстрое охлаждение приводит к возникновению значительных термических напряжений.

Рис. 11. Образование усадочной раковины в отливке: 1 – усадочная раковина; 2 – прибыль; 3 – усадочная пористость; 4 – отливка

Для предотвращения снижения механических свойств литых изделий вследствие неудачного расположения кристаллов и появления пористости, необходимо учитывать особенности процесса затвердевания при конструировании отливок. Например, при использовании сплавов, склонных к большой усадке, отливки конструируют так, чтобы затвердевание происходило снизу вверх. Вследствие этого усадочная раковина будет перемещаться в верхнюю часть отливки (см. рис. 11). Газопоглощение – способность литейных сплавов в жидком состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов увеличивается при повышении температуры расплава. Она зависит от химического состава сплава и его вязкости. В процессе кристаллизации газы, растворенные в расплаве, начинают выделяться и образовывать пузыри. Кристаллизующийся расплав обладает большой вязкостью, в результате часть газовых пузырей остается в объеме отливки и образует газовые раковины. Основная часть газовых раковин концентрируется в элементах отливки, находящихся при заливке в верхней части формы.

Ликвация – это химическая неоднородность, возникающая в сплаве при его кристаллизации. Ликвация, проявляющаяся в объеме отдельных зерен (кристаллитов, дендритов), называется внутрикристаллической или дендритной. Если химическая неоднородность наблюдается в объеме всего слитка или отливки, то такая ликвация называется зональной. Ликвация любого вида является нежелательным процессом, ухудшающим многие свойства сплава (механические, коррозионные и др.) как в состоянии полуфабриката, так и в готовом изделии.

Способы литья Основными способами изготовления отливок являются литье в песчаные формы, по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением и центробежное. Необходимо отметить, что все отливки, независимо от способа изготовления, подвергаются термической обработке (обычно, отжигу) для снятия остаточных напряжений и улучшения обрабатываемости резанием. Литье в песчаные формы заключается в заливке расплавленного металла в формы, охлаждении и затвердевании его. Затем производят выбивку отливки из формы (с разрушением последней), очистку и обрубку литников. Изготовление литейных форм называется формовкой. Формовка проводится вручную (в единичном и мелкосерийном производстве) или на формовочных машинах (в серийном и массовом производстве). Песчаные формы изготавливаются из смесей на основе кварцевого песка, глины и других материалов. Оснастка для литья в песчаные формы включает такие элементы, как: 1) песчаная форма – разовая литейная форма, изготовленная из уплотненной формовочной смеси. Песчаная форма состоит из двух полуформ. Для образования отверстий применяются песчаные стержни. 2) модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики. 3) опоки (рамы, в которых закрепляются песчаные формы). Литье в песчаные формы – самый распространенный способ литья (75-80 % производства отливок). Отливки характеризуются низкой точностью, грубой поверхностью и большими припусками на обработку. Пример конструкции отливки с системой питании представлен на рис. 12. На рис. 13 представлена схема технологического процесса литья.

Рис. 12. Литниковая система: 1 – питатель; 2 – шлакоуловитель; 3 – стояк; 4 – литниковая чаша; 5 – отливка; 6 – выпор

Рис. 13. Схема технологического процесса литья В песчаные формы

При литье в песчаные формы применяются модельные плиты разных конструкций, но наиболее распространены одно и двухсторонние (рис. 14).

Рис. 14. Модельная оснастка

Стоимость изготовления отливок минимальна, но они получаются весьма грубыми, с невысокой точностью размеров и низким качеством. На поверхности отливок могут встречаться остатки формовочной смеси, включения шлака и другие дефекты. Это вынуждает увеличивать припуск на механическую обработку, в результате стоимость обработки становится больше, чем для литых заготовок, полученных другими способами. Кроме того, этот способ литья требует наибольших затрат металла.

В песчаные формы преимущественно льют чугун и сталь, реже – цветные сплавы. Литье по выплавляемым моделям проводится в следующей последовательности. Для каждой отливки изготавливается разовая модель из легкосплавного модельного состава на основе парафина, стеарина и других компонентов. Модели подбирают в блоки до 100 штук с общей литниковой системой. Формовочная смесь в виде жидкой суспензии наносится в несколько слоев на модель, затем сушится, после чего модельный состав выплавляется и получается форма в виде тонкой (толщина 1,5-4 мм) прочной оболочки. В горячую форму заливается металл, затем происходит охлаждение и затвердевание отливки. Далее отливка поступает на вибрационный стол, где очищается от формы. Поскольку форма не имеет разъемов, то отливки имеют высокую точность (до 11 квалитета) и низкую шероховатость (до Для литья по выплавляемым моделям используют следующие материалы и оснастку: 1) модельная форма, состоящая из модельного состава (парафин, стеарин, церезин, канифоль и т.д.); 2) формовочная смесь, состоящая из двух частей пылевого кварца и одной части связующего материала; 3) пресс-форма для изготовления моделей; 4) литейная форма; 5) вибрационная установка. Этим способом получают отливки массой 0,02-15 кг, размерами до 1250 мм, с отверстиями диаметром до 1 мм и толщиной стенок до 0,5 мм. Литье по выплавляемым моделям – это самый сложный, длительный и трудоемкий способ литья. По этой причине таким способом целесообразно изготавливать мелкие, но сложные заготовки высокой точности. Обычно таким способом льют детали из высоколегированных сталей, жаропрочных и цветных сплавов. Литье в оболочковые формы также проводится в разовые формы, которыеполучают из формовочной смеси на основе кварцевого песка и фенолформальдегидных смол. При изготовлении формы модель нагревают в печи до температуры 200 °С, затем наносят на нее разделительную смазку для облегчения последующего снятия оболочки и далее засыпают формовочной смесью. От теплоты модели смола в смеси расплавляется, склеивает песчинки, а затем при охлаждении отвердевает. Получается песчано-смоляная оболочка толщиной 5-15 мм. Так изготавливают две полуформы, которые склеивают в одну специальным клеем под прессом. В готовую форму заливается металл, затем происходит охлаждение и затвердевание отливки. Далее отливка поступает на вибрационный стол, где очищается от формы. Литьем в оболочковые формы получают чугунные, стальные и цветные отливки мелких и средних размеров. Точность размеров отливок соответствует 12 квалитету, шероховатость достигает Масса отливок – до 50 кг, а толщина стенок – от 3 до 15 мм. Главные недостатки способа – высокая стоимость смолы и необходимость тщательной утилизации разрушенной оболочки вследствие ее высокой опасности для окружающей среды. Литье в кокиль относится к способам литья в многократную форму. Кокиль – этомассивная (обычно чугунная) форма, в которую заливается расплавленный металл. Кокиль может иметь горизонтальную или вертикальную плоскость разъема. Стойкость чугунных кокилей составляет от одной до нескольких тысяч отливок. Стоимость самого кокиля довольно высокая, поэтому кокильное литье экономически целесообразно при серийном и массовом производстве отливок в количестве не менее 300-500 штук в год. Металлический кокиль обладает большой теплопроводностью, поэтому скорость кристаллизации расплава велика. Это создает мелкозернистую структуру и повышает механические свойства отливки. Кокильное литье экономит металл на 10-20 % за счет сокращения литниковой системы. Отливки получаются со стабильными и точными размерами (до 12 квалитета) и шероховатостью Ra 20. Вследствие этого трудоемкость механической обработки уменьшается примерно в 1,5 раза. Кокильным литьем изготавливают отливки сравнительно простой конфигурации из сталей, чугунов и цветных сплавов. Примерами таких отливок могут служить поршни, диски, корпуса коробки передач и т.п. Масса отливок составляет от 0,5 до 500 кг, а толщина стенок – от 5 до 100 мм. Литье под давлением –расплавленный металл заливается в пресс-форму под давлением, которое сохраняется на стадиях формирования и затвердевания отливки. Процесс происходит в специальных машинах для литья. Производительность этих машин велика: 1000-4000 отливок за 1 час на поршневых машинах и 60-500 отл./ч – на компрессионных. Для литья под давлением требуются прессующая машина, пресс-форма и смазка (машинное масло). Основные технологические операции: 1) очистка пресс-формы; 2) нагрев пресс-формы до 120-220 °С и покрытие поверхности смазкой; 3) сборка пресс-формы; 4) залив расплавленного металла в камеру прессования и запрессовка расплава под давлением в полость пресс-формы; 5) охлаждение и затвердевание отливки под внешним давлением; 6) снятие внешнего давления после затвердевания отливки и извлечение отливки. Литьем под давлением получают отливки, максимально приближающиеся по форме, размерам и массе к готовой детали. Такой способ дает возможность изготавливать отливки сложной формы, массой от нескольких граммов до десятков килограммов с небольшой толщиной стенки (до 0,5 мм), с отверстиями до 1 мм, с точностью получаемых размеров до 9 квалитета и шероховатостью поверхности Отливки изготавливают из алюминиевых, медных, цинковых, магниевых и других цветных сплавов. Сплавы на основе черных металлов (чугуны и стали) практически не используют для получения заготовок литьем под давлением, поскольку высокая температура плавления таких материалов приводит к быстрому разрушению пресс-форм. Недостатками литья под давлением считаются высокая стоимость пресс-форм, сложность их изготовления и ограниченный срок службы. Центробежное литье выполняется в литьевых машинах с горизонтальной (частота вращения от 200 до 1400 об/мин) или вертикальной (частота вращения от 160 до 500 об/мин) осью вращения. Расплавленный металл заливается во вращающуюся форму, формирование отливки осуществляется под действием центробежных сил. Форма продолжает вращаться до полного затвердевания металла. За счет вращения достигается большая плотность отливки, снижается расход металла за счет отсутствия литниковой системы. В результате действия центробежных сил более легкие неметаллические включения скапливаются на внутренней поверхности отливки и могут быть легко удалены. Точность размеров отливок соответствует 9–10 квалитетам, шероховатость Центробежное литье применяют для изготовления заготовок тел вращения: труб, втулок, колец, ободьев, зубчатых колес, дисков. Заготовки льют из чугунов, углеродистых и легированных сталей и редко – из цветных (например, титановых) сплавов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-19; просмотров: 488; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.6.9 (0.018 с.) |

105, МПа

105, МПа

, (7)

, (7) , (8)

, (8)

).

). .

.