Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение микроструктур сплавов свинца и сурьмыСодержание книги

Поиск на нашем сайте

МАТЕРИАЛОВЕДЕНИЕ. ТКМ ЛАБОРАТОРНЫЙ ПРАКТИКУМ

для студентов, обучающихся по направлениям подготовки бакалавров 35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств» и 20.03.01 «Техносферная безопасность»

БРЯНСК 2016

Министерство образования и науки Российской Федерации

«Брянский государственный инженерно-технологический университет»

Институт лесного комплекса, транспорта и экологии

Кафедра материаловедения и машиноведения

Утверждены научно-методическим советом БГИТУ протокол №__ от «___» ____________ 2016 года

МАТЕРИАЛОВЕДЕНИЕ. ТКМ ЛАБОРАТОРНЫЙ ПРАКТИКУМ

для студентов, обучающихся по направлениям подготовки бакалавров 35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств» и 20.03.01 «Техносферная безопасность»

БРЯНСК 2016 УДК 669.584(046)

Материаловедение. ТКМ: Лабораторный практикум для студентов, обучающихся по направлениям подготовки бакалавров 35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств» и 20.03.01 «Техносферная безопасность» / Брянск. гос. технол. акад. Сост. Камынин В.В., Серпик Л.Г., Дмитриева Н.В. – Брянск: БГИТУ, 2016. – 87 с.

Лабораторный практикум содержит 12 лабораторных работ по материаловедению и технологии конструкционных материалов. Каждая работа включает краткое теоретическое изложение материала, описание методики проведения работы и необходимые оборудование, приборы и материалы. Для студентов очной и заочной форм обучения.

Рецензент: К.т.н., доцент кафедры материаловедения и машиноведения БГИТУ Рыжиков В.А.

Рекомендованы редакционно-издательской и методической комиссиями института лесного комплекса, транспорта и экологии БГИТУ. Протокол № __ от «___» __________ 2016 г.

Содержание Введение................................................................................................... 6 Лабораторная работа № 1. Металлографический анализ металлов и сплавов.................................................................................................................. 7 Лабораторная работа № 2. Изучение микроструктур сплавов свинца и сурьмы.................................................................................................................. 15 Лабораторная работа № 3. Определение марки углеродистой качественной стали по её микроструктуре................................................................... 18 Лабораторная работа № 4. Изучение микроструктуры чугунов...... 123 Лабораторная работа № 5. Термическая обработка и её влияние на структуру углеродистой стали................................................................................. 29 Лабораторная работа № 6. Изучение структуры и свойств инструментальных сплавов.................................................................................................... 38 Лабораторная работа № 7. Изучение особенностей цветных сплавов 47 Лабораторная работа № 8. Изготовление отливки в разовой литейной форме.................................................................................................................. 56 Лабораторная работа № 9. Ручная дуговая сварка и её применение 62 Лабораторная работа № 10. Изучение устройства и работы токарно-винторезного станка. Режущий инструмент.......................................... 70 Лабораторная работа № 11. Изучение устройства и работы вертикально-сверлильного станка............................................................................... 75 Лабораторная работа № 12. Изучение устройства и работы фрезерного станка. Режущий инструмент.............................................................................. 81

Введение Методические указания лабораторного практикума составлены в соответствии с рабочей программой курса «Материаловедение. ТКМ» направлений подготовки бакалавров35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств» и 20.03.01 «Техносферная безопасность». Целью лабораторного практикума является практическое изучение структуры и основных свойств материалов, методов изменения структуры и свойств в заданном направлении, изучение основных технологических методов получения заготовок и деталей. В результате выполнения лабораторных работ студент приобретает знания по проведению качественного и количественного металлографического анализа, влиянию термической обработки на структуру и свойства материалов, технологии получения заготовок и деталей машин. В каждой работе приведены краткие теоретические сведения, порядок выполнения практической части работы, используемое оборудование, требования к содержанию отчёта. ТРЕБОВАНИЯ ПО БЕЗОПАСНОСТИ! Практически во всех лабораторных работах возможно проявление вредных и опасных факторов. Для обеспечения безопасности жизни и здоровья требуется неукоснительное соблюдение следующих правил техники безопасности: 1. Приступать к проведению работ в лаборатории только с разрешения преподавателя, после проведенного им инструктажа по технике безопасности. 2. Выполнять только порученную преподавателем работу. Переход на другое рабочее место без разрешения преподавателя не допускается. 3. Включение, выключение и настройка лабораторного оборудования производится только преподавателем, учебным мастером или по их разрешению студентами. 4. При выполнении лабораторной работы необходимо быть внимательным, сосредоточенным, не проявлять суеты, спешки или рассеянности. 5. Категорически запрещается находиться в опасной зоне работающего оборудования. 6. Не допускается работа в расстегнутой одежде, одежде со свисающими концами, распущенными волосами. 7. В необходимых случаях требуется пользоваться средствами индивидуальной защиты (СИС), выдаваемыми преподавателем. 8. Категорически запрещается работать в лаборатории в отсутствии преподавателя или учебного мастера, а также выполнять работы на оборудовании, не предусмотренные лабораторной работой.

Лабораторная работа № 1 МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

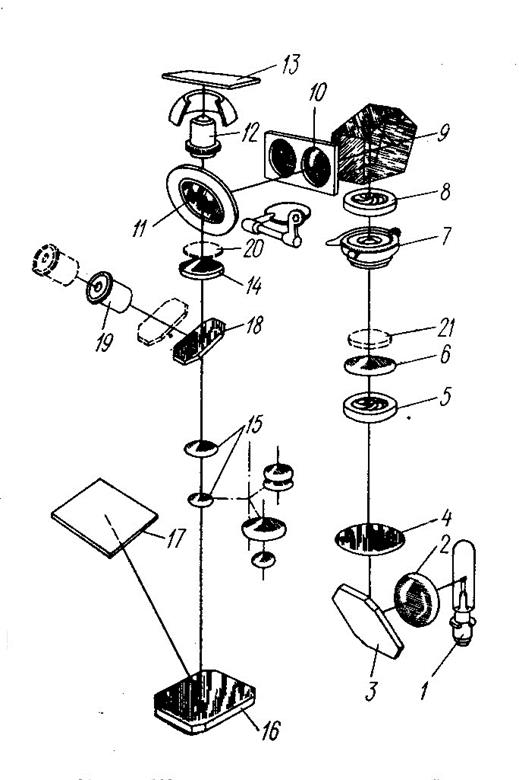

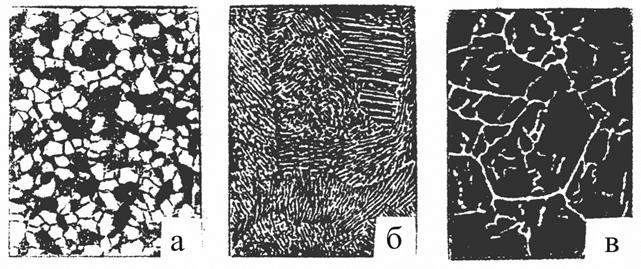

1. ЦЕЛЬ РАБОТЫ: ознакомиться с операциями приготовления шлифов, назначением микро- и макроанализа, изучить устройство микроскопа МИМ-7 и приобрести практические навыки работы на нем. 2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ Структура, видимаяне вооруженным глазом, называется макроструктурой. Структура, видимая под микроскопом при увеличении более 30-40 раз, называется микроструктурой. Изучение макроструктуры (макроанализ) и микроструктуры (микроанализ) составляют содержание металлографического способа изучения сплавов. Макроанализ проводится на макрошлифах – участках детали, подготовленной специальным образом. Подготовка заключается в следующем. Деталь разрезают на две или несколько частей. Одну поверхность зачищают на станке или напильником и шлифуют шлифовальными бумагами различной зернистости, последовательно переходя от грубого номера к тонкому. При смене бумагимакрошлифповорачивают на 90°. Шлифование ведутна каждой бумаге до тех пор, пока не исчезнут риски от обработки на более грубой бумаге. После шлифовки для выявления макроструктуры шлифы подвергают травлению химическимиреактивами (растворами кислот, щелочей или их смесей). Выбирают реактивы в зависимости от состава сплава и цели исследования. Макроанализ позволяет установить: 1) строение металла или сплава в литых деталях или слитках (зернистое, дендритное), наличие и характер распределения зон кристаллизации, усадочной рыхлости, пузырей, трещин и т. д. (рис.1); 2) ликвацию – неоднородность в распределении отдельных элементов. К ликвации склонны сера, фосфор, углерод (рис.2). Это явление не устраняется последующей обработкой и сильно сказывается на свойствах отдельных участков сплава; 3) строение металла после горячей обработки. Для деталей, работающих при высоких удельных нагрузках, таких как коленчатые валы, клапаны, зубчатые колеса, особенно важно, чтобы волокна деформированной структуры располагались параллельно контуру детали, таккак ударная вязкость поперек волокна примерно в 4 раза выше, чем вдоль волокна (рис.3); 4) глубину и характер закаленного, цементированного, азотированного или цианированного слоя. Микроанализ проводится на микрошлифах, представляющих собой образцы с площадью поперечного сечения около 1 см2. Подготовка микрошлифа производится более тщательно и заканчивается на бумаге более тонких номеров. После шлифования микрошлифы обрабатывают на полировальном круге, обтянутом фетром, сукном или бархатом. На круг наносится взвесь окислов металлов в воде (Fe3O4, Cr2O3, Al2O3 и др.). Частицы окислов являются абразивным материалом. Полировка считается законченной, если со шлифа удалены все риски и он приобретает зеркальную поверхность. Полированный шлиф промывают водой, спиртом и сушат с помощью фильтровальной бумаги. Затем его исследуют под микроскопом при небольших увеличениях с целью определения качества его изготовления, наличия и распределения неметаллических включений (графита, сульфидов, окислов). Для выявления микроструктуры шлиф травят в слабых спиртовых или водных растворах кислот или щелочей. Травление производится с целью выявления различных структурных составляющих, которые травятся в неодинаковой степени и по-разному отражают свет. Структура, травящаяся сильнее, под микроскопом кажется более темной. Границы зерен чистых металлов травятся сильнее, чем тело зерна, так как по границам кристаллическая решетка имеет больше дефектов. Границы зерна под микроскопом выглядят темными линиями, очерчивающими контуры более светлого тела зерна. Для изучения микроструктур применяют оптические и электронные микроскопы. Микроанализ позволяет установить: 1) форму и размер кристаллических зерен; 2) изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработки, а также после внешнего механического воздействия на сплав; 3) микропороки металла – микротрещины, раковины и т.д.; 4) наличие неметаллических включений – сульфидов, оксидов и др.; 5) химический состав некоторых структурных составляющих поих форме и характерному окрашиванию специальнымиреактивами и в некоторых случаях приблизительныйхимический состав сплава.

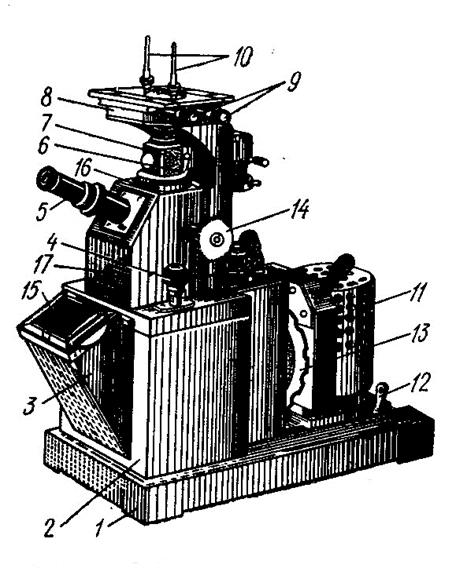

УСТРОЙСТВО, НАСТРОЙКА И РАБОТА МИКРОСКОПА Микроскоп – это оптический прибор для наблюдения объектов, не видимых невооруженным глазом. Увеличение изображения объекта в микроскопе происходит в две ступени: первое увеличение дает объектив, второе окуляр. Объектив и окуляр представляют собой сложные оптические системы и состоятиз нескольких линз. Микроскопы делятсяна оптические, электронные и протонные. Оптические микроскопы дают увеличение до 1500-2000 раз. Они подразделяются на переносные и стационарные. Переносные микроскопы используют для исследования поверхности металла непосредственно на изделии при увеличении 20-300 раз. Стационарные микроскопы устанавливают в лабораториях. По конструкции они делятся на вертикальные и горизонтальные. В металлографических лабораториях широко применяют микроскопы МИМ-7, МИМ-8, МИМ-9, МИМ-10. Микроскоп МИМ-7 – микроскоп вертикального типа. Применяется для массового контроля микроструктуры. На этом микроскопе можно создавать увеличение при визуальном наблюдении от 60 до 1440 раз и при фотографировании от 70 до 1350 раз. Оптическая схема микроскопа представлена на рисунке 4. Световые лучи от источника света 1 проходят через коллектор 2, отражаются от зеркала 3, проходят через светофильтр 4 и апертурную диафрагму 5 (ограничивающую световой пучок для получения более четкого изображения), линзу 6, фотозатвор 7, полевую диафрагму 8 (ограничивающую размер освещенного поля на микрошлифе), пентапризму 9, линзу 10 и попадают на полупрозрачную отражательную пластинку 11. Далее световые лучи направляются в объектив 12 и на объект (микрошлиф) 13. Отражаясь от микрошлифа, световые лучи попадают в объектив 12, проходят через пластинку 11, линзу 14 и зеркалом 15 направляются в окуляр 16 для визуального наблюдения. Для фотографирования зеркало 15 выключается, световые лучи проходят через фотоокуляр 18, отражаясь зеркалом 19, и попадают на фотопластинку 17. Общий вид микроскопа МИМ-7 показан на рис. 5. На основании 1 установлен корпус микроскопа 2 с осветительным устройством 12 и фотокамерой 3. В верхней части микроскопа 4 укреплен раздвижной тубус 5 для визуального изучения объекта; в отверстие тубуса вставляется окуляр 6. В гнездо верхней части 7 вставляется объектив. К верхней части микроскопа прикреплен подвижный кронштейн с предметным столиком 8.. Перемещение предметного столика в горизонтальной плоскости производится с помощью винтов 9. Для вертикального перемещения столика служит винт 10. Фиксируется положение столика зажимнымвинтом. Для тонкой наводки на резкость служит микрометрический винт 4. Требуемое увеличение микроскопа достигается путем выбора определенного сочетания окуляра и объектива (табл. 1).

Таблица 1 Увеличение микроскопа при визуальном наблюдении

3. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ 1. Полировальная установка. 2. Микроскоп МИМ-7. 3. 5%-й раствор азотной кислоты в спирте. 4. Шлифовальная бумага нескольких номеров. 5. Заготовки шлифов. 4. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ Для приготовления микрошлифа использовать поверхность образца, зачищенную напильником. При изготовлении образца пользоваться указаниями, приведенными в общей части. Травление микрошлифа проводить в 5%-ом растворе азотной кислоты в спирте. Для выполнения травления реактив налить в фарфоровую чашку и погрузить образец в реактив на 2-10 сек. Под действием реактива поверхность микрошлифа должна потускнеть. Сушку микрошлифа производить прикладыванием фильтровальной бумаги,недопуская ее смещения относительно поверхности образца, так как такое смещение может исказить структурную картину. Если травление выполнено некачественно (образец протравился слабо или передержан в реактиве), микрошлиф надо заново отполировать и повторить травление, соответственноизменив время выдержки. Качество приготовления микрошлифа определить наблюдением под микроскопом. 5. СОДЕРЖАНИЕ ОТЧЕТА 1. Перечислить способы металлографического анализа и их назначение. 2. Кратко изложить основные моменты процесса приготовлениямикро - и макрошлифа с указанием применяемых материалов и оборудования. 3. Кратко описать устройство и настройку микроскопа, а также определение его увеличения. Привести таблицу увеличений микроскопа при визуальном наблюдении.

ЛИТЕРАТУРА 1. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990. – 528 с. 2. Гринберг Б.Г., Иващенко Т.М. Лабораторный практикум по металловедению и термической обработке. – М.: Высшая школа, 1968. – С. 31-37. 3 Сильман Г.И. Материаловедение. Лабораторный практикум. – Брянск: Изд-во БГИТА, 2011.– С.10-22.

Рисунок 1 - Строение металла в слитках и дефекты, выявляемые при макроанализе: а) макроструктура литой стали (поперечное сечение слитка); б) подкорковые пузыри в слитке; в) усадочная раковина и рыхлота

Рисунок 3 - Макроструктура кованной (а) и вырезанной (б) деталей

Рисунок 4 - Схема хода лучей в оптической системе микроскопа МИМ-7

Рисунок 5 - Общий вид микроскопа МИМ-7

Лабораторная работа № 2 Лабораторная работа № 3 СТАЛИ ПО ЕЕ МИКРОСТРУКТУРЕ

1. ЦЕЛЬ РАБОТЫ: ознакомиться с метастабильной диаграммой железо-углерод, изучить влияние содержания углерода на структуру отожженной стали, научиться по структуре определять марку качественной углеродистой стали.

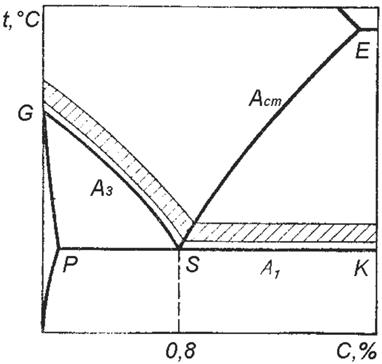

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ Диаграмма железо-углерод Метастабильная диаграмма состояния железо-углерод обычно охватывает сплавы, содержащие от 0 до 6,67% углерода (рисунок 1). При 6,67% углерода образуется химическое соединение – карбид железа или цементит Fe3С. Все железоуглеродистые сплавы разбиты на 3 группы: техническое железо (до 0,03%C углерода), стали (от 0,03 до 2,14% углерода) и чугуны (более 2,14% углерода).

Рисунок 1 – Фрагмент метастабильной диаграммы состояния железо-углерод

Ниже приведены основные характеристики фаз и структурных составляющих железоуглеродистых сплавов. Аустенит – твердый раствор внедрения углерода в g-железо. Имеет гранецентрированную кубическую решетку (Г.К.Ц.). Растворимость углерода в аустените зависит от температуры. Максимальная растворимость углерода соответствует температуре 1147°С и составляет 2,14%, при температуре эвтектоидного равновесия (727°С) растворимость углерода значительно ниже (0,8%). Феррит – твердый раствор внедрения углерода в a-железо. Имеет объемноцентрированную кубическую решетку (О.Ц.К.). Максимальная растворимость углерода в феррите (в низкотемпературной области диаграммы) составляет примерно 0,03 % при 727°С. Цементит (карбид железа) – химическое соединение Fе3С, содержащее 6,67% углерода. Обладает сложной кристаллической решеткой, металлическими свойствами (металлическим блеском, тепло- и электропроводностью) и слабыми магнитными свойствами. Перлит – эвтектоидная механическая смесь, состоящая из феррита и цементита. Перлиту соответствует точка S на диаграмме при 727°С и 0,8 %С. Образуется перлит при распаде аустенита. Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при кристаллизации расплава и содержащая 4,3 %С. Ледебуриту соответствует на диаграмме точка С при 1147°С. При температуре ниже 727°С аустенит ледебурита превращается в перлит.

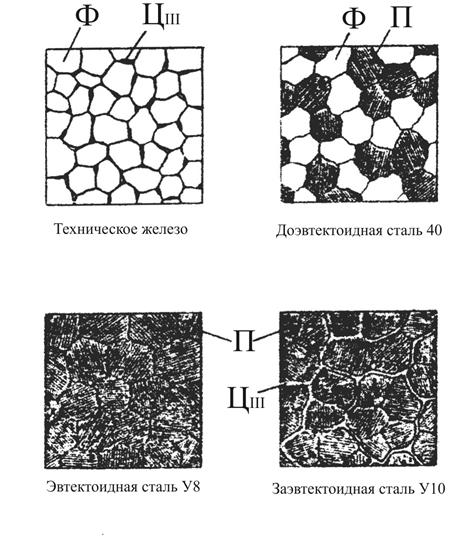

Микроструктуры сталей По структуре в равновесном (отожженном) состоянии стали подразделяют на доэвтектоидные, эвтектоидные и заэвтектоидные. Доэвтекгоидными называют стали, содержащие от 0,03 до 0,8% углерода. Структура этих сталей состоит из феррита (светлые зерна на рисунок 3, а) и перлита (темные зерна). Количество перлита П в стали изменяется пропорционально содержанию углерода:

где С – среднее содержание углерода в стали в процентах по массе. Из формулы (1) следует, что по количеству перлита в структуре можно определять примерное содержание углерода в доэвтектоидной стали:

Эвтектоидная сталь содержит 0,8% углерода. Структура этой стали состоит только из зерен перлита (рисунок 3, б). Полосчатое строение перлита видно при достаточно больших увеличениях микроскопа. При малых увеличениях перлит выявляется в виде темных зерен.

Рисунок 3 – Микроструктуры сталей а) доэвтектоидной, х 200, б) эвтектоидной, х 500, в) заэвтектоидной, х 300

Заэвтектоидными называются стали, содержащие от 0,8 до 2,14% углерода. Их структура состоит из перлита и вторичного цементита. При медленном охлаждении заэвтектоидных сталей от температур выше 727°С вторичный цементит выделяется в виде сетки по границам зерен аустенита. При 727°С аустенит превращается в перлит и структура заэвтектоидной медленно охлажденной стали состоит из темных зерен перлита и светлой сетки вторичного цементита (рисунок 3, в). Чем больше углерода в эаэвтектоидной стали, тем более массивной (толстой) получается цементитная сетка. Количество вторичного цементита в заэвтектоидной стали можно определить по следующей формуле:

Схемы зарисовки микроструктур технического железа и отожженных углеродистых сталей показаны на рисунке 4.

Рисунок 4 – Схемы зарисовки микроструктур технического железа и отожженных углеродистых сталей Маркировка качественных углеродистых сталей По назначению углеродистые стали подразделяютнаконструкционные (используемые для изготовления деталей машин, конструкций и сооружений) и инструментальные. По качеству стали классифицируют на три группы: обыкновенного качества, качественные и высококачественные. В составе качественных сталей содержание вредных примесей ограничено 0,04 % S и 0,04% Р. Химический состав и механические свойства качественных сталей должны соответствовать ГОСТу 1050-88. Эти стали маркируют числами 08, 10, 15, 20..., 85, которые указывают среднее содержание углерода в сотых долях процента. Углеродистые качественные инструментальные стали в соответствии с ГОСТом 1435-88 маркируют буквой У и числом, показывающим содержание углерода в десятых долях процента. Эти стали содержат от 0,7 до 1,3% С и подразделяются на марки У7, У8, У9, У10. У11, У12, У13.

3. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ 3.1. Микроскопы МИМ-7. 3.2. Микрошлифы технического железа и сталей. 4. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ И СОДЕРЖАНИЕ ОТЧЕТА 4.1. Изобразить диаграмму состояния железо-цементит, привести классификацию Fe-C-сплавов и дать определение всем структурным составляющим и фазам. Провести на диаграмме вертикальные линии, соответствующие рассматриваемым сплавам. 4.2. Рассмотреть под микроскопом и изучить микроструктуры технического железа и углеродистых отожженных сталей (доэвтектоидной, эвтектоидной, заэвтекгоидной). 4.3. Каждую микроструктуру зарисовать в кругах диаметром 30мм или квадратах размером 30х30мм. 4.4. Под каждой микроструктурой дать подпись с указанием наименования сплава и увеличения микроскопа. 4.5. На каждой зарисованной микроструктуре указать стрелками различные фазы, структурные составляющие и около стрелок написать их наименование. 4.6. С использованием формулы (2) рассчитать содержание углерода в доэвтектоидной стали по площади микрошлифа, занятой перлитом. По содержанию углерода определить марку стали. Для заэвтектоидной стали указанной преподавателем марки рассчитать по формуле (3) количество вторичного цементита.

5. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА 5.1. Ю. А. Геллер, А. Г. Рахштадт. Материаловедение. – М.: Металлургия, 1983. – С. 214-218. 5.2. Ю. М. Лахтин, В. П. Леонтьева. Материаловедение. – М.: Машиностроение, 1980. – С. 121-130. 5.3. Б. Г. Гринберг, Т. М. Иващенко. Лабораторный практикум по материаловедению и термической обработке. – М.: Высшая школа, 1968. – С. 77-99. 5.4. Материаловедение (под ред. Б. Н. Арзамасова). – М.: Машиностроение, 1986. – С. 55-60.

Лабораторная работа № 4 ПРИЛОЖЕНИЕ (справочное) Таблица 1 – Марки и свойства серых чугунов по ГОСТ 1412-85

Таблица 2 – Марки и свойства высокопрочных чугунов по ГОСТ 7293-85

Таблица 3 – Марки и свойства ковких чугунов по ГОСТ 1215-79

Лабораторная работа № 5 УГЛЕРОДИСТОЙ СТАЛИ

1. ЦЕЛЬ РАБОТЫ: изучить виды термической обработки и их влияние на свойства и структуру сталей.

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердого металлического сплава с целью получения заданных свойств без изменения формы изделий и состава сплава. Для сталей температура нагрева определяется диаграммой состояния Fe-C-сплавов. Время выдержки в лабораторных условиях принимается из расчета 1 мин на 1 мм сечения. В производственных условиях время выдержки колеблется от 0,25 до 1 часа на 1 т нагреваемого металла. Термическая обработка делится на следующие виды. отжиг, нормализацию, закалку, отпуск, старение. Отжиг заключается в нагревании стали до определенной температуры, выдержке и медленном охлаждении (обычно вместе с печью). Цель отжига: снятие внутренних напряжений, снижение твердости, улучшение обрабатываемости резанием и давлением. Различают отжиг I и II рода (рисунок 1).

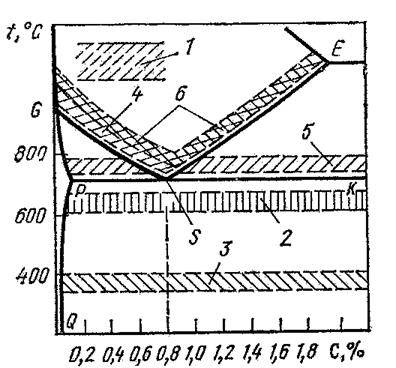

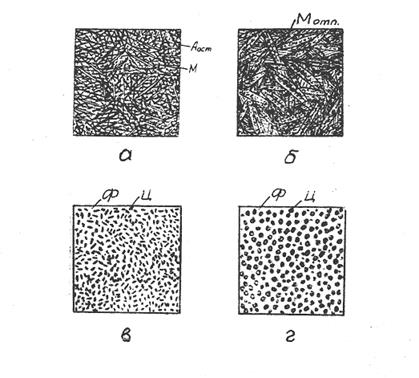

Рисунок 1 – Температуры нагрева при отжиге и нормализации: отжиг I рода (1 – диффузионный отжиг; 2 – рекристаллизационный отжиг; 3 – отжиг для снятия напряжений); отжиг II рода (4 – полный отжиг; 5 – неполный отжиг); 6 – нормализация. Отжиг I рода не связан с фазовыми превращениями в твердом состоянии. Виды отжига I рода: диффузионный или гомогенизация (для устранения ликвации), рекристаллизационный (для снятия наклепа после холодной пластической деформации), отжиг для снятия внутренних напряжений (для уменьшения напряжений, образовавшихся в металле при ковке, литье, сварке). Отжиг II рода или фазовая перекристаллизация может быть полным и неполным. При полном отжиге сталь нагревают до температур выше линии GS на 30-50°С, что приводит к полной аустенитизации структуры стали. После выдержки и охлаждения вновь образуется перлит, но структура измельчается, в связи с этим повышаются пластичность и ударная вязкость стали. Полный отжиг используют для конструкционных (доэвтектоидных и эвтектоидных) сталей. При неполном отжиге сталь нагревают до температур выше линии PSK на 50-70°С. Неполному отжигу обычно подвергают заэвтектоидные инструментальные стали (сфероидизация или отжиг на зернистый перлит). В результате такого отжига карбиды приобретают округлую форму, исчезает сетка вторичного цементита, которая ухудшает обрабатываемость. Нормализация заключается в нагреве доэвтектоидной стали выше линии GS, а заэвтектоидной – выше линии SE на 30-50°С, выдержке и охлаждении на воздухе (см. рисунок 1). Цель нормализации: измельчение структуры, некоторое повышение прочности и твердости (примерно на 10-15% по сравнению с отжигом) или устранение цементитной сетки заэвтектоидных сталей. Закалка заключается в нагреве стали выше критической температуры, выдержке и быстром охлаждении со скоростью выше критической vкр. (vкр.– минимальная скорость охлаждения, обеспечивающая только бездиффузионное превращение аустенита). Цель закалки – повышение прочности, твердости, износостойкости. Основной структурой закаленной стали является мартенсит. Мартенсит – пересыщенный твердый раствор углерода в α-железе. Он часто имеет характерное игольчатое строение. В зависимости от температуры нагрева различают полную и неполную закалку (рисунок 2). Полная закалка применяется для доэвтектоидных и эвтектоидных сталей. Их нагревают на 30-50°С выше линии GS. Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, следовательно, после охлаждения – мелкоигольчатого мартенсита (рисунок 3,а). Заэвтектоидные стали подвергают неполной закалке. Нагрев производится до температур на 50-70°С выше линии SK. Структура заэвтектоидной стали после закалки: мартенсит, остаточный аустенит и вторичный цементит. Вторичный цементит оставляют в закаленной стали специально, т.к. он повышает твердость и износостойкость стали. В качестве охлаждающих сред при закалке применяют воду, масло, водные растворы солей и щелочей. Углеродистые стали обычно закаливают в воде, легированные – в масле. Высоколегированные стали могут закаливаться даже на воздухе (воздушнозакаливаемые стали).

Рисунок 2 – Оптимальные температуры нагрева под закалку углеродистых сталей

Сталь, закаленная на мартенсит, находится в сильно напряженном состоянии и обладает повышенной твердостью и хрупкостью. После закалки сталь обязательно подвергают отпуску. Отпуск заключается в нагревании стали ниже линии PSK, выдержке и последующем охлаждении. Различают три вида отпуска: 1. Низкотемпературный отпуск (150-250°С). Цель: частичное снятие напряжений, повышение вязкости стали без заметного снижения твердости. Образующаяся структура: мартенсит отпуска (Мотп.) – мартенсит с мелкими, выделяющимися из него пластинками ε-карбидов (рисунок 3,б). Область применения: детали, для которых необходима высокая твердость и износостойкость (мерительный и режущий инструмент, детали после цементации, поверхностной закалки и т.д.).

2. Среднетемпературный отпуск (350-450°С). Цель: снятие напряжений, повышение упругих свойств (при некотором снижении твердости и прочности). Образующаяся структура: троостит отпуска (Тотп) – высокодисперсная смесь феррита и мелких включений цементита неправильной (некомпактной) формы (рисунок 3,в). Область применения: рессоры и пружины.

3. Высокотемпературный отпуск (500-680°С). Цель: обеспечить наилучшее сочетание прочности, пластичности и ударной вязкости. Образующаяся структура: сорбит отпуска (Сотп.) или зернистый сорбит – механическая смесь феррита и мелких округлых зерен цементита (рисунок 3,г). Область применения: тяжелонагруженные детали и конструкции. Термическую обработку, состоящую из закалки и высокотемпературного отпуска называют улучшением. Схемы зарисовки микроструктур термообработанных сталей при больших увеличениях приведены на рисунке 4.

Рисунок 3 – Микроструктуры термообработанных сталей: а) после нормальной закалки (V > Vкр), х 1500; б) после закалки и низкотемпературного отпуска, х 1500; в) после закалки и среднетемпературного отпуска, х 5000, электронная микроскопия; г) после закалки и высокотемпературного отпуска (после улучшения), х 5000, электронная микроскопия

Рисунок 4 – Схемы зарисовки микроструктур термообработанных сталей, ~ х 1500: а) после нормальной закалки (V > Vкр); б) после закалки и низкотемпературного отпуска (мартенсит отпуска); в) после закалки и среднетемпературного отпуска (троостит отпуска); г) после закалки и высокотемпературного отпуска (сорбит отпуска).

Старение – изменение строения и свойств металлов и сплавов, протекающее либо самопроизвольно в процессе длительной выдержки при нормальной температуре (естественное старение), либо при нагреве (искусственное старение). При старении происходит выделение упрочняющих фаз в дисперсной форме из.пересыщенного закаленного твердого раствора. Обычно старение приводит к увеличению прочности и твердости при уменьшении пластичности и ударной вязкости.

3. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ.

3.1. Термические печи. 3.2. Закалочная ванна с охлаждающей жидкостью. 3.3. Твердомеры Бринелля и Роквелла. 3.4. Микроскопы МИМ-7. 3.5. Образцы стали 45.

4. МЕТОДИКА ПРОВЕДЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Для выполнения термообработки все образцы загрузить в предварительно нагретую печь, выдержать их в печи 10 мин, после чего печь отключить. Четыре образца подвергнуть закалке в воде, один образец – нормализации (охладить на воздухе) и еще один образец – отжигу (оставить в печи для охлаждения до комнатной температуры). Затем один закаленный образец загрузить в печь при температуре 200˚С для проведения низкотемпературного отпуска; второй закаленный образец загрузить в печь при температуре 400˚С для проведения сре

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 1126; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.194.44 (0.017 с.) |

%, (1)

%, (1) %, (2)

%, (2)

%, (3)

%, (3)

, не менее

, не менее

не менее

не менее

МПа

МПа