Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стали для штампов горячего деформированияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Эти стали должны обладать высокой жаропрочностью, износостойкостью, ударной вязкостью и прокаливаемостью и не иметь склонности к отпускной хрупкости. Наиболее часто применяют стали 5ХНМ, 5ХГМ, 5ХНВ, 4Х3ВМФ, 4Х5В2ФС, 3Х2В8Ф. Термическая обработка состоит из закалки (830-1100°С) и высокотемпературного отпуска (500-640°С); образующаяся структура – зернистый сорбит или троостосорбит.

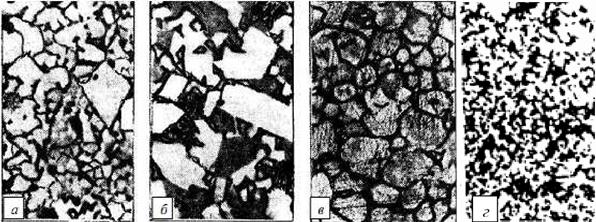

2.2МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ

Твердые сплавы представляют собой сплавы на основе карбидов тугоплавких металлов (WC, TiC, TaC) и металлической связки (кобальт или никель). Твердые сплавы обычно содержат 70-97 % тугоплавких карбидов. Они обладают высокой твердостью (86-92 HRA), красностойкостью (800-1000 °С) и износостойкостью при меньшей прочности по сравнению с быстрорежущей сталью (σ < 2500 МПа). Твердые сплавы условно делят на 4 группы: 1) однокарбидные вольфрамовые, состоящие из карбида вольфрама и кобальта (WC – Co); 2) двухкарбидные титановольфрамовые, состоящие из карбида вольфрама (основа), карбида титана и кобальта (WC - TiC - Co); 3) титанотанталовольфрамовые сплавы, в состав входят карбиды вольфрама (основа), титана, тантала и кобальт (WC – TiC – TaC – Co); 4) безвольфрамовые твёрдые сплавы, состоящие из карбида или карбонитрида титана, связки Ni или сплава Ni - Mo: TiC - Ni - Mo (сплавы ТН); TiC – TiN - Ni - Mo (сплавы КНТ). Вольфрамовые сплавы обозначаются буквами ВК и цифрой, указывающей процентное содержание кобальта, например, сплав ВК6 содержит 6 % кобальта, остальное (94 %) - карбид вольфрама. К этой группе относятся сплавы ВК3, ВК4, ВК6, ВК8, BK10, BK15, ВК20, ВК25. Чем больше кобальта в твердом сплаве, тем выше прочность, но ниже твердость и износостойкость. Теплостойкость их - до 800 °С. Для сплава ВК8, например, предел прочности при изгибе σu = 1717 МПа, твёрдость 87,5 НRА, а для сплава ВК25: σu = 2452 МПа, 83 HRA. Буква М в марке сплава обозначает, что сплав мелкозернистый (ВК6 М), буква К – крупнозернистый (ВК20 – К), буква В указывает, что изделия спекались в атмосфере водорода (ВК6-В). Сплавы с крупным зерном отличаются повышенной ударной вязкостью. Чем меньше зерно карбидной фазы, тем выше износостойкость твёрдого сплава. Титановольфрамовые твердые сплавы обозначаются буквами ТК и цифрами, стоящими после каждой цифры, которые указывают конкретное содержание карбида титана и кобальта. Так, Т15К6 содержит 15 % карбида титана, 6 % кобальта, остальное - карбид вольфрама. Теплостойкость сплавов группы ТК – до 900-1000 °С. Титанотанталовольфрамовые сплавы обозначаются буквами ТТК и цифрами: ТТ7К12 - карбидов титана и тантала - 7 %, кобальта 12 %, остальное - карбид вольфрама. Теплостойкость сплавов группы ТТК- до 1000 °С. Безвольфрамовые твердые сплавы отличаются высокой окалиностойкостью, отсутствием дефицитного вольфрама, вдвое меньшей плотностью по сравнению со сплавами группы ВК, однако уступают им по прочности, ударной вязкости и теплопроводности. Химический состав безвольфрамовых твёрдых сплавов: карбидотитановые – 70-80 % TiC, 20-40 % Ni-Mo (сплавы TH-20, TH-30, TH-40); карбидонитридотитановые – 25-45 % TiC, 25-45 % TiN, 30-35 % Ni-Mo (KHT16 и др.) При обработке сталей используются сплавы группы ТК, а чугунов - группы ВК. Сплавы группы ТТК более универсальные, применяются как при обработке сталей, так и чугунов. Безвольфрамовые твердые сплавы рационально использовать при получистовой и чистовой обработке углеродистых сталей и цветных металлов. Микроструктуры некоторых твердых сплавов приведены на рисунке 3.

Рисунок 3 – Микроструктуры твердых сплавов, х 100: а – ВК3; б – Т15К6; в – Т30К4; г – КНТ-16

2.3 ЛИТЫЕ И НАПЛАВОЧНЫЕ ТВЕРДЫЕ СПЛАВЫ

Широко применяют для изготовления, защиты и восстановления изношенных деталей машин и механизмов, подвергающихся интенсивному абразивному или эрозионному износу, особенно в металлургии, нефтяной, угольной промышленности и т.п. В настоящее время производятся литые твердые сплавы: 1) типа сормайта на основе железа, содержащие 1,5 - 5,5 % С; 27,0 - 32,0 % Сг; 1,0 - 4,0 % Si; 1,0 - 2,0 % Mn; 1,0 - 5,0 % Ni; 0,1 - 1,0 % Mo и 0,2-0,4 % W; 2) типа стеллита на основе кобальта, содержащие 0,8 - 3,0 % С; 25,0 -35,0 % Сг; 0,5 - 3,0 % Si; до 2,5 % Mn, 4,0 - 18,0 % W; 2,0 - 2,5 % Ni; 0,1 – 0,3 % V; 0,1 - 0,3 % B и до 3,0 % Fe; 3) типа колмоноя на основе никеля, содержащие 0,5 - 1,0 % С; 15,0 -40,0 % Сг; 2,0 - 4,0 % Si; 1,5 - 5,0 % B и до 5,0 % Fe. Точным литьем из них получают малогабаритные износостойкие фасонные детали. Для использования в качестве наплавок такие сплавы выпускают в виде литых прутков диаметром 3-12 мм и длиной 300-500 мм (исходные материалы плавят в индукционных тигельных печах и расплав заливают в формы) или в виде гранулированных порошков с размерами частиц 0,02-1,40 мм (литье с распылением и последующим дроблением или размолом получаемого порошка). Защиту и восстановление изношенных деталей осуществляют любым из видов ручной дуговой, автоматической дуговой под слоем флюса, вибродуговой, электрошлаковой дуговой, электроискровой и ацетилено-кислородной наплавкой, плазменным напылением. Износостойкими наплавочными материалами также являются литые или спеченные карбиды, выпускаемые в виде трубчатых электродов, зёрен (например, литые карбиды вольфрама – смесь WC и W2C – релит) и спеченных прутков, стержней, лент; порошкообразные смеси металлов, ферросплавов с графитом, карбидами, боридами и другими элементами и химическими соединениями (сталинит, смеси КБХ, БХ и др.), засыпаемые или запрессовываемые в стальную оболочку, а также прокатываемые в ленту. Например, состав порошковой смеси КБХ: 60-75 % феррохрома, 5-6 % карбида хрома, 5-6 % борида хрома, 6-7 % графита, остальное - порошок железа, флюс, жидкое стекло. Слои, образующиеся при наплавке, имеют структуру карбидного класса и обладают высокими механическими и эксплуатационными свойствами: твердость более 50 HRC, высокая износостойкость.

3. НЕОБХОДИМЫЕ ПРИБОРЫ И МАТЕРИАЛЫ 3.1. Микроскопы МИМ-7. 3.2. Микрошлифы инструментальных сталей и твердых сплавов.

4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ И СОДЕРЖАНИЕ ОТЧЕТА 4.1. Привести классификацию, маркировку и дать краткую характеристику каждой группы сплавов. 4.2. Посмотреть под микроскопом и зарисовать микроструктуры инструментальных сталей и твердых сплавов. На каждом рисунке стрелками указать структурные составляющие. Под каждой микроструктурой указать марку сплава и увеличение микроскопа.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ 5.1 Как маркируются легированные стали? 5.2 По каким основным признакам классифицируются легированные стали? 5.3 Что такое теплостойкость? Влияние легирования на указанную характеристику. 5.4 Особенности термической обработки легированной стали. 5.5 Место и значение термической обработки легированных сталей. 5.6 Чем объясняется высокая прокаливаемость легированных сталей и их способность закаливаться при охлаждении в масле? 5.7 В каком состоянии рационально использовать легированные стали? 5.8 Какие вы знаете марки быстрорежущих сталей? 5.9 В чем преимущество быстрорежущих сталей перед углеродистыми? 5.10 Какие легирующие элементы обеспечивают высокую теплостойкость режущих инструментов? 5.11 Для чего быстрорежущие стали нагревают под закалку до высоких температур, близких к температурам плавления? 5.12 Для чего после закалки проводят многократный отпуск? 5.13 Объясните, какие структурные превращения происходят при закалке, отпуске и какие свойства при этом приобретает быстрорежущая сталь? 5.14 Какие свойства быстрорежущих сталей ухудшает остаточный аустенит? 5.15 К какому классу по структуре относятся быстрорежущие стали в нормализованном состоянии? 5.16 Какова структура быстрорежущей стали после закалки и отпуска? 5.17 Почему сверла после термической обработки деформируются? 5.18 Как подразделяются твердые сплавы? 5.19 Характерные особенности твердых сплавов. 5.20 Состав сплавов ВК8, Т15К6, КНТ-16. 5.21 От чего зависят прочность и твердость твердых сплавов? 5.22 Какие твердые сплавы используют для чернового точения чугуна? 5.23 Какие твердые сплавы используют для точения стали? 5.24 Что такое сормайт и где он применяется?

6. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА 6.1. Лахтин, Ю.М. Материаловедение / Ю.М. Лахтин, В. П. Леонтьева. – М.: Машиностроение, 1990. – С. 406-422. 6.2. Сильман, Г.И. Материаловедение: Учеб. пособ. для втузов. Часть 2. Металловедение и термическая обработка металлов. – Раздел 2. Металлические материалы / Г.И. Сильман. – Брянск: Изд-во БГИТА, 2005.– 97 с. Лабораторная работа № 7

|

||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 871; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.01 с.) |