Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение особенностей цветных сплавовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1. ЦЕЛЬ РАБОТЫ: изучить особенности химического состава, структуры, свойств, получения и применения алюминиевых, медных сплавов и баббитов.

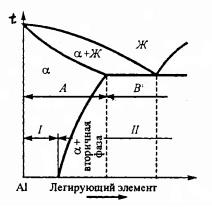

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ. Сплавы на основе алюминия 2.1.1 Алюминий Алюминий относится к легким металлам, т.к. его плотность менее 3г/см3 (2,7г/см3). Характерными свойствами алюминия являются низкая температура плавления (660°С), высокая пластичность, сравнительно малая прочность, высокие теплопроводность, электропроводность, стойкость против окисления. Маркируется алюминий по степени чистоты, например, А99, где А – алюминий, 99 – степень чистоты 99,99%. Алюминий обладает высокой химической активностью и одновременно исключительной коррозионной стойкостью. На воздухе он покрывается тонкой, но очень прочной беспористой оксидной пленкой Al2O3, надежно защищающей металл от дальнейшего окисления. Чем алюминий чище, тем выше его коррозийная стойкость, пластичность, электро- и теплопроводность и тем ниже прочность и твердость. Так, литой алюминий высокой чистоты марки А955 (суммарное количество примесей 0,005 %) имеет предел прочности при растяжении 50 МПа, относительное удлинение 45 %, твердость по Бринеллю 15 HB. У алюминия марки А0 (сумма примесей 1%) те же характеристики соответственно равны 90 МПа, 30 % и 25 НВ. Из-за низких прочностных свойств алюминий применяют лишь для ненагруженных деталей и элементов конструкций, когда от материала требуется легкость, коррозионная стойкость, пластичность, свариваемость. Алюминиевые сплавы К числу достоинств сплавов на основе алюминия относятся: малая плотность, высокие удельные механические свойства, высокая коррозионная стойкость, широкий температурный диапазон работы, начиная с температуры жидкого водорода, высокая вязкость разрушения, свариваемость, легкость обработки режущим инструментом. В настоящее время алюминиевые сплавы являются важнейшим конструкционным материалом летательных аппаратов. Алюминиевые сплавы классифицируют по технологии изготовления (деформируемые, литейные, порошковые), способности к упрочнению термической обработкой (упрочняемые и неупрочняемые) и свойствам (жаропрочные, ковочные, высокопрочные, сплавы для заклепок и др.). Основой для разделения сплавов по технологии изготовления и способности к термической обработке являются диаграммы состояния. На рисунке 1 представлена схема подобного разделения для двойных и тройных сплавов.

Рисунок 1 – Фрагмент диаграммы состояния алюминий – легирующий элемент А – деформируемые сплавы; В – литейные сплавы; I – сплавы неупрочняемые; II –упрочняемые термической обработкой

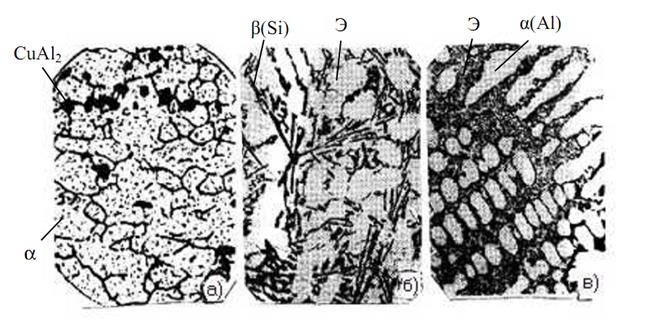

Алюминиевые сплавы подразделяют на несколько групп: 1. Деформируемые сплавы, не упрочняемые термической обработкой. Это сплавы систем Al-Mn и Al-Mg. Их маркируют соответственно АМц или АМг с цифрой в конце марки, означающей среднее содержание растворенного элемента, например, АМг2 (около 2%Mg). Сплавы этой группы легко обрабатываются давлением, хорошо свариваются и обладают высокой коррозионной стойкостью. Применяют их для изготовления сварных и клепаных конструкций в судостроении, строительстве, для трубопроводов, емкостей для жидкостей и т.д. Для средненагруженных деталей и конструкций применяют сплавы АМг5 и АМг6 (в вагоностроении, судостроении и т.д.). 2. Дюралюминий (дуралюмин) и другие деформируемые сплавы, упрочняемые термической обработкой. Дюралюминием называют сплав Al-Cu-Mg-Mn. Маркируют его буквой Д и номером (например, Д1, Д16).Термическая обработка дюралюминия состоит из закалки и старения. Старение может быть как естественным (несколько суток), так и искусственным (10-20 часов при 150-200°С). Микроструктура сплава Д16 после закалки и старения приведена на рисунке 2,а. После закалки в воде дуралюмины имеют невысокую твердость и прочность, но повышенную пластичность, лишь несколько сниженную по сравнению с отожженным состоянием. Пересыщенный по отношению к равновесному (отожженному) состоянию сплав является метастабильным и при длительном пребывании в области нормальных температур (естественном старении) или при сравнительно непродолжительном нагреве (искусственном старении) изменяет свое состояние, приближаясь к равновесному. Превращения при старении приводят к значительным изменениям свойств сплава: возрастают прочность и твердость при заметном понижении пластичности. Это происходит за счёт образования зон с резко повышенной концентрацией растворенного компонента (меди). Эти зоны носят название Гинье – Престона. Дуралюмины получили широкое применение в авиационной промышленности. Например, Д1 – лопасти воздушных винтов, заклёпки, конструктивные элементы остова планеров; Д16 – обшивки клёпаных конструкций, длительно работающих при 80°С, ограниченное время при 150°С.

Рисунок 2 – Микроструктуры сплавов, x300: а – дюралюмин Д16 после закалки и старения; б – силумин АК12 до модифицирования; в – силумин АК12 после модифицирования

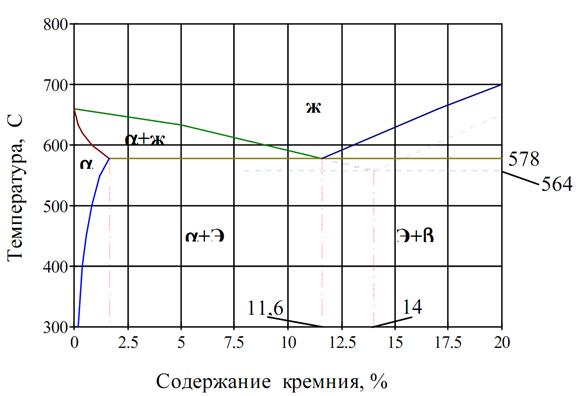

3. Алюминиевые ковочные сплавы, применяемые для изготовления поковок и штамповок (иногда эти сплавы применяют и для изготовления отливок). Это сплавы многокомпонентной системы Al-Cu-Si-Mn-Mg. Маркируют их буквами АК и цифровым номером (например, АК6, АК8). Обычно эти сплавы подвергают закалке и естественному старению. 4. Литейные алюминиевые сплавы. В основном это сплавы систем Al-Si (силумины), Al-Cu, Al-Mg, иногда с дополнительными элементами. Алюминиевые литейные сплавы обозначаются буквой А в начале марки, затем приводятся обозначения основных элементов следующими буквами: К – кремний, Мг – магний, М – медь, Мц – марганец, Ц – цинк, Кд – кадмий, Н – никель. Цифры после букв указывают среднее содержание элемента в процентах. Буквы в конце марки обозначают: ч – чистый, пч – повышенной чистоты, оч – особой чистоты, л – литейные сплавы, с – селективный (например, АК12, АК7ч, АК9пч, АМг6л, АЦ4Мг и др.) Силумины чаще всего являются эвтектическими и доэвтектическими сплавами (рисунок 3). Для измельчения микроструктуры и соответствующего повышения свойств силумины модифицируют (добавками титана, бора, солей натрия и др.). Модифицирование влияет на положение линий диаграммы (см. рисунок 3), и на характер микроструктуры (например, переводя эвтектический или даже заэвтектический силумин в доэвтектический) (рисунок 2, б, в).

Рисунок 3 – Часть диаграммы состояния сплавов Al–Si Сплавы на основе меди 2.2.1 Медь Медь – металл, имеющий температуру плавления 1083°С, плотность 8,94 г/см3, ГЦК кристаллическую решетку. Медь имеет ряд ценных технических свойств: высокую пластичность, высокие электро- и теплопроводность, малую окисляемость. В зависимости от химического состава устанавливаются следующие марки меди: М00 (99,99%Сu), М0 (99,95%Сu), М1 (99,90%Сu), М2 (99,70%Сu), М3 (99,50%Сu), М4 (99,0%Cu), остальное – примеси (висмут, свинец и др.). Вредными примесями являются Bi, O, S, Рb и др. Примеси и наклёп резко снижают электропроводность меди. Примеси в меди свинца и висмута образуют легкоплавкие эвтектики, затрудняют горячую обработку, вызывают красноломкость. Содержание в сплаве Pb и Bi должно быть меньше 0,2 % (температура плавления эвтектики 270 °С). Сера и кислород с медью также образуют химические соединения в виде: Cu2O, Cu2S (температура плавления эвтектики Cu2O - 1065 °С, Cu2S – 1067 °С). Содержание O и S в соединениях менее 1 % не вызывает красноломкости. Нагрев меди в среде, содержащей кислород и водород, приводит к разрывам и трещинам ("водородная болезнь"): Cu2O + H2 → Cu + H2O. Вредные примеси снижают механические свойства меди, но в большей степени они зависят от ее состояния. В отожженном виде медь весьма пластична: δ = 50 %, ψ = 75 %, σВ = 220 МПа. В деформированном состоянии пластичность меди понижается, твердость и прочность повышаются: δ = 1 – 3 %, φ = 35 %, 120 НВ, σВ = 450 МПа.

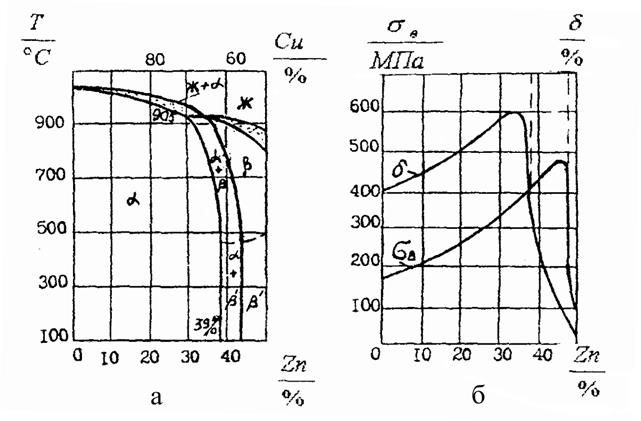

2.2.2 Медные сплавы Важнейшими медными сплавами являются латуни и бронзы. Латуни – сплавы меди с цинком, цинка в латунях содержится до 45%. Различают двойные и многокомпонентные (специальные) латуни, содержащие дополнительные (легирующие) элементы. Диаграмма состояния Cu-Zn и влияние содержания цинка на механические свойства латуни приведены на рисунке 4.

Рисунок 4 – Диаграмма состояния Cu-Zn (а) и влияние содержания цинка на механические свойства латуни (б)

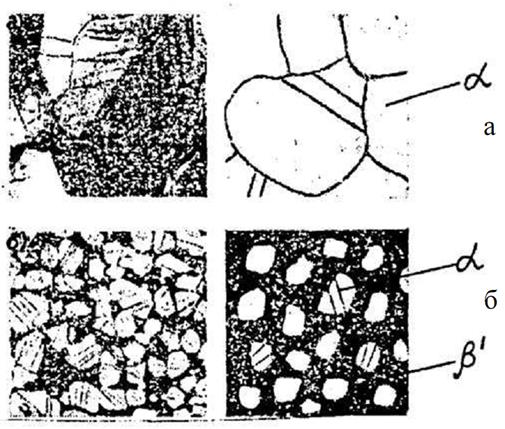

В зависимости от содержания цинка латуни подразделяются на две группы: 1. Однофазные a-латуни (до39%Zn); 2. Двухфазные a+b¢-латуни (от 39 до 45%Zn), здесь a-фаза – твердый раствор замещения цинка в меди, имеет ГЦК решетку, высокую пластичность, низкие значения прочности и твердости; b¢-фаза – упорядоченный твердый раствор на базе химического соединения CuZn с кристаллической решеткой ОЦК. Эта фаза характеризуется более высокой твердостью, чем a-фаза, и хрупкостью. Микроструктуры однофазной и двухфазной латуней приведены на рисунке 5. Однофазные латуни хорошо обрабатываются давлением в горячем и холодном состояниях. Двухфазные латуни подвергаются пластической деформации при высоких температурах, т.к. присутствие в них хрупкой b¢-фазы затрудняет ее деформацию в холодном состоянии.

Рисунок 5 – Микроструктуры медно-цинковых сплавов (слева) и схемы их зарисовки (справа), х 200: а – однофазная латунь Л80; б – двухфазная латунь ЛС59-1

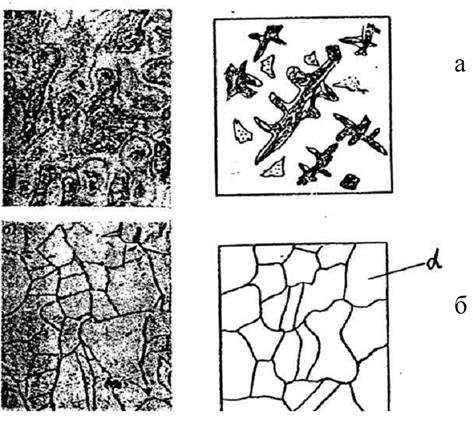

Двойные латуни применяют чаще как деформируемые (а не литейные) сплавы для изготовления труб, фольги, листов, лент и изделий из них. Специальные латуни используют как деформируемые и литейные сплавы в машиностроении (гайки нажимных винтов, подшипники, антифрикционные детали, арматура) и других отраслях промышленности. Двойные латуни маркируют буквой Л, следующая за ней цифра обозначает содержание меди в целых процентах, например, Л96 (Л – латунь, 96%Cu, остальное – Zn). Для повышения механических и технологических характеристик и придания латуням специальных свойств их легируют. Легирующие элементы обозначают буквами: А-Al, Ж-Fe, Мц-Mn, К-Si, Н-Ni, О-Sn, С-Pb, Т-Тi, Ф-Р, Ц-Zn и т.д. В марке многокомпонентной деформируемой латуни после букв следуют цифры через дефис. Первая цифра указывает среднее содержание меди, остальные – содержания соответствующих легирующих элементов. Содержание цинка определяется по разности до 100%. Например, латунь ЛМцЖ55-3-1 содержит (в среднем): 55% Сu, 3% Mn, 1% Fe, остальное – Zn. В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его название. Например, латунь ЛЦ40МцЗА содержит 40 % цинка, 3 % марганца, около 1 % алюминия, остальное - медь. Бронзы – сплавы меди с оловом, свинцом, алюминием и другими элементами, вместе с которыми может присутствовать и цинк. По основному легирующему элементу их подразделяют на оловянные (оловянистые), алюминиевые, бериллиевые и т. д. Особенно широкое применение в машиностроении имеют оловянистые бронзы (обычно с содержанием до 10-12%Sn). Бронзы, содержащие до 4-5%Sn – однофазные (a – твердый раствор олова в меди), при большем содержании олова – двухфазные со структурой a+эвтектоид (a+e) (e– соединение CuSn). Обработке давлением подвергаются только однофазные бронзы. Их используют для сеток целлюлозно-бумажной промышленности, лент, полос, пружинной проволоки. Оловянистые литейные бронзы применяются для сложного фасонного литья, шестерен, втулок, гаек, ходовых винтов, корпусов кранов, червячных колес, арматуры для водяных и паровых систем. Оловянистые бронзы склонны к ликвации; при ускоренном охлаждении они получают резко выраженное дендритное строение (рисунок 6).

Рисунок 6 – Микроструктура бронзы БрОЦ4-3 (слева) и схема зарисовки (справа), х 200: а – после литья (дендриты твердого раствора), б – после ковки и диффузионного отжига (однородные зерна твердого раствора) Деформируемые бронзы маркируют буквами Бр, а затем, как и в латунях, указывают основные легирующие элементы и их среднее содержание в сплаве. Например, бронза БрАЖН10-4-4 содержит; 10% Al, 4% Fe, 4% Ni, остальное – Cu. В марках литейных бронз содержание каждого легирующего элемента ставится сразу же после буквы, обозначающей его название. Например, бронза БрО10Ц2 содержит 10 % олова, 2 % цинка, остальное - медь.

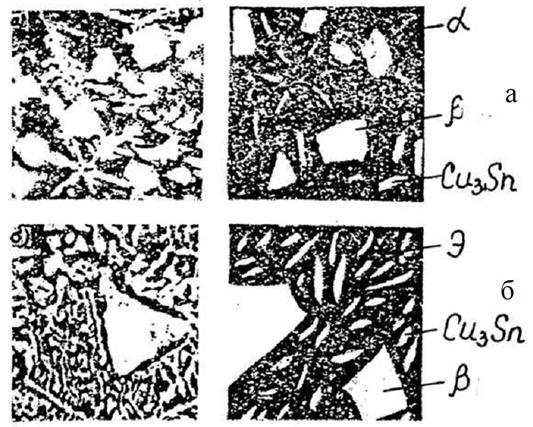

Подшипниковые сплавы Наиболее распространенными подшипниковыми материалами являются антифрикционные сплавы на оловянистой и свинцовистой основах. Эти сплавы называютсябаббитами. Баббиты на основе олова являются сплавами тройной системы Sn-Sb-Cu. Маркируют их буквой Б, за которой следует цифра, показывающая содержание основного компонента – олова (остальное – сурьма и медь). Например, Б83 – баббит, содержащий 83%Sn (остальное – 10-12%Sb и 5-7%Cu). Структура оловянистого баббита Б83 (рисунок 7) состоит из первичных кристаллов – дендритов промежуточной фазы Cu3Sn, многогранных (полиэдрических) кристаллов фазы SnSb и a - твердого раствора сурьмы и меди в олове.

Рисунок 7 – Микроструктуры баббитов, х 200: а – оловянистого Б83, б – свинцовооловянистого Б16

Баббит Б83 применяется для заливки подшипников тяжело нагруженных машин (турбин). Дешевым заменителем его является свинцовистый баббит Б16 (15-17%Sn, 15-17%Sb и 1,5-2%Cu, остальное – свинец). Он используется для изготовления подшипников скольжения высокоскоростных двигателей, хорошо воспринимает ударные и знакопеременные нагрузки.

3. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ 3.1 Микроскопы МИМ-7. 3.2 Микрошлифы алюминиевых, медных сплавов и баббитов.

4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ И СОДЕРЖАНИЕ ОТЧЕТА 4.1 Привести классификацию и дать краткую характеристику каждой группы сплавов. Разобраться с маркировкой сплавов и привести ее в отчете. 4.2 Посмотреть под микроскопом и зарисовать микроструктуры дюралюмина, силуминов, латуней, бронз и баббитов. 4.3 На каждом рисунке стрелками указать структурные составляющие. Под микроструктурами указать марку сплава и увеличение микроскопа.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ 5.1 Назовите основные цветные металлы. 5.2 Свойства алюминия. 5.3 Деформируемые алюминиевые сплавы. Их классификация, назначение и маркировка. 5.4 Почему сплавы систем Al-Mn и Al-Mg не упрочняются термической обработкой. 5.5 Расшифруйте марку сплава АМг2. 5.6 Расшифруйте марку сплава АК9пч. 5.7 Свойства технической меди. 5.8 Латуни и их применение, марки латуней, маркировка латуней. 5.9 Состав и структура латуней. 5.10 Назначение бронзы, маркировка бронзы. 5.11 Расшифруйте сплав Л90. 5.12 Расшифруйте сплав БрСЦ10-10. 5.13 Чем отличается бронза марки БрО5Ц5С5 от БрСЦ-5-5-5?

6. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

6.1 Лахтин, Ю.М. Материаловедение / Ю.М. Лахтин, В. П. Леонтьева. – М.: Машиностроение, 1990. – С. 406-422. 6.2 Сильман, Г.И. Материаловедение: Учеб. пособ. для втузов. Часть 2. Металловедение и термическая обработка металлов. – Раздел 2. Металлические материалы / Г.И. Сильман. – Брянск: Изд-во БГИТА, 2005.– 97 с.

Лабораторная работа № 8

|

||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 971; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.242.223 (0.01 с.) |