Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматизация работы транспортно складского комплекса и управления погрузочно-разгрузочными машинамиСодержание книги

Поиск на нашем сайте

Автоматизация склада является необходимой мерой для многих современных компаний. Автоматизация складов может уменьшить как затраты на товарооборот в целом, так и на расходные материалы и финансовую сторону. Если компания хочет улучшить обслуживание клиента, то одним из первых шагов к этому, будет автоматизация склада.Автоматизация складов в значительной степени облегчает составление отчетности, позволяет сократить время определения наличия\отсутствия товара, нахождения нужного товара. Система контроля необходима для отслеживания процесса перемещения товара, погрузочно-разгрузочных операций. Складская автоматизация и система контроля дают возможность обеспечить стабильную, непрерывную работу с товаром. Автоматизация складов позволяет снизить риск потери товара, что регулярно встречается на обычных складах. При складировании товаров различного назначения комплексная автоматизация складов становится наиболее актуальной. Комплексная автоматизация складов предполагает внедрение и поиск самых последних решений в области оптимизации работы склада, глубокую проработку возникающих проблем. В настоящее время насчитывается более 40 наименований только серийно выпускаемых навесных устройств, обеспечивающих не только механизацию транспортировки и погрузки грузов в упаковке и таре самых разных форм, но и целого ряда других вспомогательных операций. Каждый год появляются новые модели, которые расширяют область применения моторизованного напольного транспорта с устройством подъема, в особенности вилочных погрузчиков. Совершенствуются уже выпускающиеся изделия. Навесные устройства можно использовать при перегрузке грузов на поддонах (механизмы бокового сдвига и др.), штучных грузов без поддонов, в том числе жидкостей в разной таре (захваты), или сыпучих грузов (ковши). Рассмотрим Роторный вагоноопрокидыватель

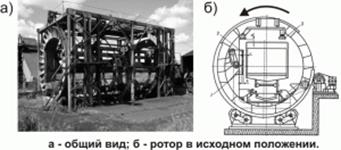

Рис.7.1-Роторный вагоноопрокидыватель Вагоноопрокидыватели предназначены для выгрузки из вагонов сыпучих и кусковых грузов путем наклона или поворота вагона в соответствующее положение с применением иногда дополнительных устройств, способствующих высыпанию груза. В зависимости от способа поворота и типа разгружаемых вагонов различают следующие типы вагоноопрокидывателей: · роторные – с поворотом вагона на 160…170° относительно продольной геометрической оси, проходящей через боковую стенку; · мостороторные – с поворотом вагона на 160…170° путем перекатывания ротора с вагоном по мосту и выгрузкой груза через боковую стенку; · боковые – с поворотом вагона на 160…170° относительно продольной оси, расположенной сбоку значительно выше уровня рельсового пути и продольной оси вагона, и высыпанием груза через боковую стенку; · башенные – с подъемом и поворотом вагона на 160° относительно продольной оси вагона с выгрузкой через боковую стенку; · торцовые – с поворотом вагона на 50.70° относительно поперечной оси, при котором высыпание груза происходит через откидную торцовую стенку вагона; · комбинированные – с поворотом крытого вагона в разных направлениях относительно продольной и поперечной осей вагона; · платформоопрокидыватели – с поворотом на 50…70° в боковом направлении. По способу обслуживания разгрузочного фронта различают: · стационарные вагоноопрокидыватели; · передвижные вагоноопрокидыватели. Общее устройство, принцип действия вагоноопрокидывателей Наибольшее распространение получили роторные вагоноопрокидыватели, применяемые для выгрузки угля, руды и других сыпучих грузов из четырех-, шести- и восьмиосных полувагонов колеи 1520 мм. Роторный вагоноопрокидыватель состоит из ротора 7, люльки 1, подвешенного на вертикальных тягах моста-платформы 2, опорных роликов 8, привода вращения ротора вагоноопрокидывателя 9. Ротор имеет четыре кольцевых диска, связанных между собой продольными трубчатыми фермами и верхними балками с подвешенными к ним вибраторами 5. Каждый из этих четырех дисков опирается круговыми бандажами 6 на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы, находящиеся в зацеплении с шестернями ведущего вала электропривода. В роторе расположены две люльки, основная несущая часть которых имеет форму изогнутой рамной конструкции. В каждой люльке установлена проволочная стенка, армированная резиной толщиной 100 мм. Обе люльки соединены между собой средней проволочной стенкой. Мост подвешен к люльке на тягах, что обеспечивает при повороте ротора привалку вагона к стенкам люльки. На этих же тягах предусмотрена установка тензометрических датчиков для взвешивания вагонов. В начальный период поворота ротора происходит смещение моста с вагоном в поперечном направлении до упора боковой стенки вагона в привалочную стенку. Далее люлька под действием силы тяжести, направляемая роликами, перемещается с вагоном к упорам 4 вибраторов. В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов происходит очистка полувагона от остатков груза. На вагоноопрокидывателе установлены три вибратора с мощностью двигателя по 11 кВт. Два электродвигателя поворота имеют мощность по 48 кВт каждый. Общая масса вагоноопрокидывателя 220 т, часовая производительность 30 четырех- или шестиосных полувагонов или 25 восьмиосных.

Заключение В данном курсовом проекте мы познакомились с организацией работы грузовой станции по многим аспектам. Для каждого груза (заданного в задании) был выбран наиболее рациональный вид подвижного состава путем сравнения рассчитанных технических показателей. Для производства погрузочно-разгрузочных работ для каждого из заданных грузов были выбраны необходимые для этого механизмы, произведен расчет их необходимого числа, выбраны типы складов и в соответствии с этим рассчитаны их параметры. Список использованной литературы 1. Меньших В.И., Плахотич С.А., Федотова Т.Н. Организация работы грузовой станции и примыкающих к ней подъездных путей. Методическое пособие для курсового и дипломного проектирования. Екатеринбург.1993 г. 2. Единые нормы выработки и времени на вагонные автотранспортные и складские погрузочно-разгрузочные машины.Транспорт. 1976год 3. Политов В.В., Брагин А.М. Комплексная механизация и автоматизация погрузочно-разгрузочных работ. Екатеринбург. 2000г. 4. Гриневич Г.П. Комплексная механизация и автоматизация погрузочно-разгрузочных работ на железнодорожном транспорте. Москва. Транспорт.1981г.

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 400; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.244.92 (0.006 с.) |