Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вакуумные насосы пожарных машинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

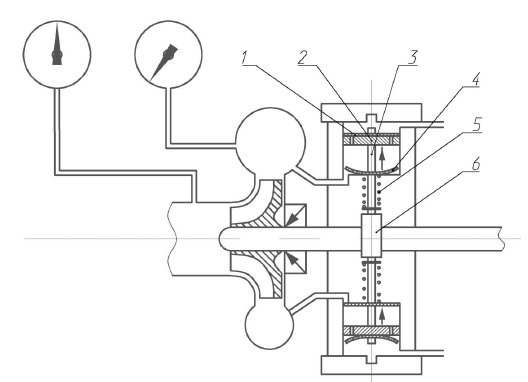

Основным элементом вакуумных систем являются вакуум-насосы. На отечественных и зарубежных пожарных машинах мотопомпах используют вакуум-насосы следующих типов: динамич. струйные, поршневые (Rosenbauer, TROKOMAT), объёмные пластинчатые (шиберы) Разновидностью пластиночного является вакуум-насос мотопомпы МП – 600 и водокольцевые применяются фирмами Bachert, Metz (ФРГ) и Godiva (Англия). Вакуумный насос "TROKOMAT" Вакуум-насос состоит из двух поршней со штоками 4 расположеных в поршневых камерах, в каждой из которых размещены сам поршень, возвратная пружина 3 и две эластичные резиновые мембраны 1 и 2, выполняющие роль обратных клапанов.

Вакуумная система "TROKOMAT":1- нагнетательный клапан; 2- поршень; 3- шток; 4- всасывающий клапан; 5 – возвратная пружина; 6- эксцентрик.

Насос приводится в действие от эксцентрика 6, который попеременно перемещает поршни со штоками 3, причѐм в насосах фирмы Ziegler этот эксцентрик выполнен на приводном валу основного насоса. При перемещении верхнего штока поршня вверх в этой поршневой камере создаѐтся разрежение, под действием которого клапан 1 аналогичный клапану 4 прижимается атмосферным давлением к поршню и перекрывает отверстие в поршне. Клапан 4, наоборот, открывается, и воздух из полости центробежного насоса через канал засасывается в поршневую камеру под поршень. Как только эксцентрик 6 выйдет из контакта со штоком, возвратная пружина 5 перемещает поршень вниз. Воздух в подпоршневом пространстве сжимается, и в поршневой камере создаѐтся избыточное давление, которое прижимает клапан 4 (при этом перекрываются отверстия сообщающие полость центробежного насоса с вакуумным насосом) и отжимает клапан 1, сообщая при этом поршневую камеру через отверстия в поршне с атмосферой. Воздух из поршневой камеры выходит в атмосферу, на чѐм рабочий цикл заканчивается, повторяясь при каждом очередном повороте эксцентрика. После того как центробежный насос заполнится и выйдет на рабочий режим, вода из его напорной полости по специальным трубопроводам и каналам поступает в подпоршневое пространство и, сжимая пружину 5, отводит поршни вместе с их штоками от эксцентрика 6 (до упора поршней в корпус). В результате клапан1 зажимается между корпусом и поршнем и, таким образом, вакуум-насос отключается.

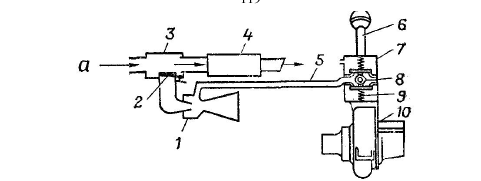

Схема вакуумной системы: газоструйный вакуумный аппарат выключен, отработавшие газы двигателя внутреннего сгорания идут в глушитель; 1-струйный насос; 2 - заслонка; 3 - корпус газоструйного вакуум-аппарата: 4 - глушитель; 5-труба 8 - валик; 9 - пружины; 10 - пожарный насос.

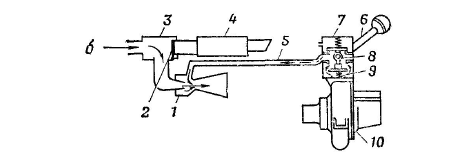

Схема вакуумной системы: газоструйный вакуумный аппарат включен, под действием атмосферного давления вода заполняет центробежный насос.

24. Виды, периодичность и учет технического обслуживания технических средств. Перечень работ выполняемых при ежедневном техническом обслуживании. Техническое обслуживание (далее - ТО) - это комплекс профилактических мероприятий, проводимых с целью поддержания технических средств в постоянной готовности. Техническое обслуживание технических средств по периодичности, перечню, трудоемкости и месту выполняемых работ подразделяется на следующие виды: ежедневное техническое обслуживание (далее - ЕТО) при приеме-сдаче дежурств; техническое обслуживание при работе в зонах чрезвычайных ситуаций (учений); техническое обслуживание после возвращения из зон чрезвычайных ситуаций (учений); техническое обслуживание после первой тысячи километров пробега (по спидометру) или обкатки нового автомобиля; первое техническое обслуживание технического средства, оборудования и инструмента (далее - ТО-1), проводится 1 раз в месяц; второе техническое обслуживание (далее - ТО-2), проводится по пробегу (с учетом приведенного); сезонное техническое обслуживание (далее - СО), проводится 2 раза в год. Водитель сменяющейся смены обязан внести все записи о работе технических средств во время его боевого дежурства в эксплуатационную карту (записи в эксплуатационную карту заносятся непосредственно после каждого выезда технического средства) и подготовить техническое средство к сдаче. Водитель, принимающий техническое средство, в присутствии сдающего водителя должен проверить состояние технического средства в объеме перечня работ ежедневного технического обслуживания и сделать соответствующую запись в эксплуатационной карте. После проведения ТО-1 каждый водитель расписывается в журнале учета ТО за фактически выполненные работы.

25. Оборудование для получения и подачи ВМП: назначение, устройство, техническая характеристика. 26. Оборудование для получения рабочего раствора пенообразователя: назначение, устройство, техническая характеристика. 27. Пеносмеситель ПС-5. Общее устройство и принцип действия. Порядок проверки технического состояния стационарного пнеосмесителя ПС-5. Оборудование для приготовления и подачи ВМП: 1.Емкости для хранения пенообразователя 1.1Пенобаки 1.2Цистерны 2. Оборудование для дозирования пенообразователя 2.1Проходные пеносмесители ПС-1, ПС-2, ПС-3 2.2Предвключенные пеносмесители ПС-5, ПС-12 2.3Дозирующие вставки 2.3.1В напорную линию 2.3.2Во всасывающую линию линию 3. Оборудование для приготовления и подачи ВМП 3.1Комбиниро- ванные ручные стволы 3.2Генераторы пены ГПС-600, УКТП "Пурга" 3.3Пенные стволы СВП-4, СВПЭ-4 3.4Пеносливные камеры 3.5Пеногенераторные рукава ДП-7, ДП-10 Пеносмесители Для получения водных растворов пенообразователей в пожарной технике применяют специальные устройства - пеносмесители. Пеносмесители предназначены для дозирования пенообразователя в установленных пределах (3...6%) и смешивания его с водой. В зависимости от конструктивных особенностей бывают предвключенные (установленные на пожарном насосе) и проходные (устанавливаемые на напорной линии) пеносмесители. В отдельную группу пеносмесителей можно выделить дозирующие вставки устанавливаемые на напорную или всасывающую линию. Большинство проходных и предвключенных пеносмесителей представляет собой жидкостные струйные насосы в вакуумные камеры которых подсасывается пенообразователь. Предвключенные пеносмесители включаются между напорным и всасывающим патрубками пожарного насоса. На привод предвключенного пеносмесителя может расходоваться до 25% производительности насоса. Чаще всего эти пеносмесители оснащены простейшими дозирующими устройствами дроссельного типа (создающего сопротивление потоку пенообразователя) с ручным управлением и обратными клапанами предотвращающими попадание воды под давлением в емкость с пенообразователем, что может вывести эту емкость (пенобак) из строя. Проходные пеносмесители работают на разности давлений на входе и выходе пеносмесителя, также оборудованы обратным клапаном, некоторые зарубежные конструкции имеют дозатор дроссельного типа, отечественные конструкции дозатора не имеют. К достоинствам этих типов пеносмесителей можно отнести их простоту, а к недостаткам – снижение производительности насоса у предвключенных пеносмесителей и создание дополнительного сопротивления в напорной линии для проходных пеносмесителей, а также низкую точность дозирования, связанную с изменением режима работы насоса и изменением режима работы пеносмесителя в зависимости от температуры и вязкости пенообразователя. При перекрытии стволов проходной пеносмеситель прекращает свою работу, а предвключенный выдает избыточное количество пенообразователя в воду что вынуждает одновременно с перекрытием стволов перекрывать кран пенообразователя из пенобака. В настоящее время разработаны конструкции автоматических пеносмесителей отечественного и зарубежного производства дозирующие пенообразователь в зависимости от расхода воды, но они не получили широкого распространения ввиду сложности конструкции и присущих им недостатков (низкая точность дозирования, создание сопротивления в напорной линии). В настоящее время промышленность выпускает три вида переносных пеносмесителей: ПС-1, ПС-2 и ПС-З, аналогичных по конструкции и различающихся только размерами и технической характеристикой. Пеносмеситель (Рис. 3) состоит из корпуса 3, в котором расположено сопло 5, направленное через рабочую камеру на входное отверстие диффузора 4. Струя воды, проходя через сопло в диффузор, создает в рабочей камере 2 разрежение. Под действием разрежения во всасывающий шланг 1 из емкости (бочки, бака, цистерны) пенообразователь поступает в рабочую камеру, где и смешивается с водой, образуя пенообразующий раствор. Испытания пеносмесителя на прочность материала и герметичность соединений производят гидравлическим давлением 1,5 МПа (15 кгс/см2, при этом просачивание воды в течение 1 мин не допускается. Дозировку пеносмесителя проверяют водой при напоре перед пеносмесителем 0,7 МПа (7 кгс/см2) и подпоре 0,45 МПа (4,5 кгс/см2). Подсасывание воды определяют по мерной емкости. Оно должно быть в пределах номинальной производительности пеносмесителя, при этом полученный расход подсасываемой воды умножают на 0,86 - коэффициент разности вязкости воды и пенообразователя ПО-1 (при использовании пенообразователей иных типов коэффициент может быть другим, что требуется определить расчетом). Р=0,7...1 МПа Qпо=0,26 л/с при Р=0,8 МПа Дозировка 4,5...6% Рна вых.=0,45...0,65 МПа Qр-ра по=5...6л/с Рис. 3Проходной пеносмеситель ПС-1

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1639; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.98.43 (0.008 с.) |