Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические параметры штамповки и методы их определенияСодержание книги

Поиск на нашем сайте

Технологическими параметрами штамповки являются продолжительность нагрева заготовки, температура, давление и продолжительность процесса вытяжки. Узкий интервал температур формования вносит определенную сложность в переработку материалов: после нагревания листовой заготовки до определенной температуры в процессе ее формования температура не остается постоянной, а постепенно понижается, в связи с чем у материала должен быть тепловой запас, который расходуется в момент формовочных операций [1, 3, 5, 7 - 10]. Незначительный перегрев или неравномерное остывание, неизбежно возникающее в процессе формования, приводят к неравномерной вытяжке материала и получению резко разнотолщинного изделия. Особенно это характерно для полимеров с высоким относительным удлинением. 1. Перед штамповкой изделий необходимо определить размеры заготовок и усадку материала. Усадку заготовки определяют в двух взаимно перпендикулярных направлениях (рисунок 25).

Рисунок 25 - Определение усадки заготовки в двух взаимно перпендикулярных направлениях [7].

Если для штамповки изделий применяют заготовки квадратной формы, то сторону L рассчитывают по формуле: L=(D+2В)(l+У/100) где: D - наибольший диаметр изделия, м: В - ширина прижимной рамки, м: У - усадка материала при температуре вытяжки, %.

Обычно в процессе листовой штамповки заготовка подвергается двухосной вытяжке, характеризуемой степенью вытяжки С, %, которая может быть выражена через изменение толщины заготовки следующим образом: C = [(δз/δд.)1/2 –1]•100 где δз, δд –толщины стенок заготовки и детали соответственно.

Если задана С, %и толщина детали δд , то толщина заготовки δз будет равна: δз = δд. (С2 + 1)

Одноосная ориентация (вытяжка) приводит к резкому изменению свойств материала в направлении вытяжки в перпендикулярном направлении. Экспериментально установлено, что средняя величина вытяжки должна быть не более 60 %, а разница в степенях вытяжки в двух взаимно перпендикулярных направлениях не должна превышать 30 %. Взаимосвязь между изменением толщины листа при двухосной вытяжке и удлинением в направлении каждой из осей может быть охарактеризовано следующим соотношением: δд. = δз/ [((lд. – lз)/ lз) + 1]•[((bд. – bз)/ bз) + 1] где δд. – толщина детали: δз - толщина заготовки: lд. – удлинение детали: lз – удлинение заготовки: bд. – ширина детали: bз – ширина заготовки.

2. Усадка заготовки оказывает большое влияние на процесс штамповки, так как лист заготовки может иметь замороженные эластические деформации и в процессе нагрева, изменить первоначальную форму. Усадку материала определяют на квадратных образцах со сторонами около 100 м, которые нагревают до температуры формования, затем их охлаждают на воздухе до комнатной температуры и снова измеряют. Усадку (в %) рассчитывают по формуле: У=(а-b)/а·100 где: а - размер стороны образца до нагревания, м: b - тот же размер после охлаждения, м.

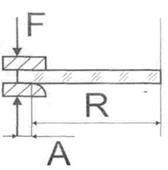

Схема крепления заготовки представлена на рисунке 26.

Рисунок 26 – Схема закрепления заготовки [7]: А - ширина прижимного кольца, R - радиус изделия, F – прижимная сила. Прижимное кольцо – сверху, протяжное кольцо – снизу.

3. Время вытяжки материала (в секундах) рассчитывают по формуле: τ =Нф / Vф где: Нф — максимальная глубина вытяжки, равная глубине формующих матриц, м: Vф - скорость вытяжки, равная 0.18 м/с (в зависимости от типа оборудования ее можно изменять в пределах от 0.150 до 0.200 м/с).

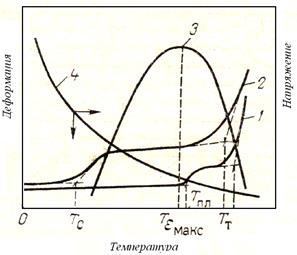

4. За оптимальную температуру вытяжки принимают такую температуру в области эластического состояния материала, при которой он способен удлиняться без разрушения на достаточную для формования изделия величину при минимальном напряжении. Оптимальную температуру вытяжки находят по термомеханической кривой формуемого материала и кривым, описывающим зависимости относительного удлинения при разрыве и максимального напряжения при растяжении от температуры (рисунок 27).

Рисунок 27 – Деформационные и прочностные характеристики термопластов при повышенных температурах [7]: 1,2 – термомеханические кривые аморфного и кристаллизующегося термопластов соответственно; 3- изменение относительной деформации термопласта при разрыве; 4- изменение максимального напряжения в термопласте при растяжении при повышенной температуре.

Кривую «относительное удлинение при разрыве – температура» строят по данным испытания образцов в форме стандартной лопатки. Образцы изготавливают вырубкой из листового термопласта, нагретого выше температуры стеклования. Установленную на разрывной машине термокамеру нагревают до температуры Тс=20°С (температуру стеклования определяют по термомеханической кривой). Закрепляют образец в зажимах разрывной машины, закрывают термокамеру и выдерживают образец в течении 3 минут. Устанавливают скорость перемещения подвижного зажима разрывной машины, равную скорости вытяжки материала при штамповке, т.е. 150-200 мм/с, проверяют работу приспособления для автоматической записи кривых в координатах напряжение - деформация и испытывают образец. При тех же условиях испытывают последующие образцы. Затем, повышая температуру камеры каждый раз на 20°С, испытывают еще несколько образцов и рассчитывают среднеарифметическое значение относительного удлинения материала при разрыве и максимального напряжения при растяжении при каждой температуре. На основании полученных данных строят соответствующие зависимости [7]. Температуру формования выбирают в интервале между Тмакс и Тт (или Тпл) в зависимости от заданной глубины вытяжки. Методика снятия термомеханических кривых термопластов основана на измерении их деформации, возникающих в результате периодического вдавливания цилиндрического наконечника с постоянной силой в образец, нагреваемый со скоростью 1-2°С/мин. Образцы деформируют при напряжении, равном 0.2-0.З МПа. Нагружение цилиндрического наконечника проводят в течение 10 секунд через каждые 10°С (для термостойких полимеров) или через 5°С (для менее термостойких полимеров), начиная с комнатной температуры, и фиксируют достигаемую за это время деформацию. Для испытания используют цилиндрические (или квадратные) образцы диаметром (стороной) 10-20мм и толщиной 6-8мм. При испытании пленочных материалов образцы получают путем набора пакета соответствующей толщины. Для получения стабильных данных для различных образцов из одного и того же материала изготовляют образцы одинаковых размеров. По данным измерения деформации строят кривую зависимости «деформация-температура» и определяют температуры переходов: температуру стеклования ТС, температуру текучести ТТ и температуру плавления ТПЛ.

5. Давление Р (в МПа) при пневматической и вакуумной вытяжке листовых заготовок, закрепляемых по периметру прижимным кольцом, рассчитывают по формуле: P=2σδ /R где: σ - максимальное напряжение в материале при выбранных температуре и скорости вытяжки, МПа (σ - определяют по кривым напряжение – деформация) : δ - толщина заготовки, м: R - радиус протяжного кольца, м.

Усилие прижима заготовки (в Н) вычисляют по формуле:

Q=bq2πRср. где: b и Rср. - ширина и средний радиус прижимного кольца соответственно, м: q - давление прижима, МПа.

Давление прижима должно быть ниже разрушающего напряжения материала при сжатии при температуре Тс=5°С (предполагается, что заготовка, прижатая рамкой к форме, охлаждается до Тс). Значение q должно удовлетворять условию: q≥σrπRδ/Sf где: σr - радиальное напряжение в заготовке в первый момент формования, равное максимальному напряжению, развивающемуся в материале в процессе вытяжки при оптимальной температуре и выбранной скорости, МПа: R - радиус деформируемой части заготовки, м:δ– толщина заготовки, м: S - площадь прижимной рамки, м2: f - коэффициент трения заготовки о форму.

6. Время нагревания τ (в секундах) перед штамповкой листовых заготовок, помещенных между металлическими плитами, снабженными электронагревателями, рассчитывают по формуле: τ=δ2F0/4a где: δ - толщина листа, м: а - коэффициент температуропроводности термопласта, м2/с: F0 - критерий Фурье, определяемый графически по данным (рисунок 13) и критерию температурной разности Θ.

Θ=(tс-tф)/(tс-t0) где: Θ - критерий температурной разности: tc - температура плит, °С: tф - температура вытяжки, °С; t0 - начальная температура заготовки, °С.

Рассчитанное время нагревания заготовки не должно превышать время, через которое в материале за счет термоокислительной деструкции произойдет снижение относительного удлинения при разрыве на 10%. Для определения этого времени образцы нагревают между плитами в течение 5, 10, 15, 20, 25 минут. Затем измеряют при комнатной температуре относительное удлинение при разрыве охлажденных образцов, нагружая их со скоростью 150-200 мм/мин [7].

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.184.99 (0.008 с.) |