Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика исходного мономера для синтеза полистирола, реакции и способы получения полистиролаСодержание книги

Поиск на нашем сайте

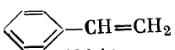

Исходным мономером для синтеза полистирола является стирол. Его структурная формула выглядит так:

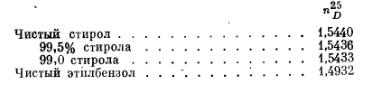

Стирол инертен по отношению к большинству обычно употребляемых в технике конструкционных материалов. Исключение составляет медь и ее сплавы, поскольку она легко растворяется в стироле и окрашивает его. Стирол часто содержит следы растворенного полимера. Образовавшаяся муть указывает на присутствие полимера. Количественно содержание полимера удобнее всего определять нефелометрически. Основной примесью в стироле обычно бывает этилбензол, который накапливается в дистилляте при ректификации и циркуляции мономера. При высоком содержании стирола удобнее всего анализировать содержание этилбензола рефрактометрически, при этом коэффициент преломления меняется линейно в зависимости от весового состава смеси: Химическое определение стирола производят путем присоединения уксуснокислой ртути к мономеру с последующим оттитровыванием ртути в продукте присоединения раствором роданистого аммония. Химические свойства стирола обусловлены высокой реакционной способностью боковой винильной группы. Фенильное ядро затрагивается, по-видимому, в процессе термической полимеризации на стадии инициирования. При окислении стирола на воздухе происходит образование полимера, формальдегида и бензальдегида. Мономерный стирол смешивается во всех отношениях с низшими спиртами, ацетоном, эфиром, сероуглеродом, алифатическими, али- циклическими, ароматическими и хлорированными углеводородами. Он ограниченно растворим в многоатомных спиртах. Стирол является хорошим растворителем для своего полимера и многих других полимеров [3]. Стирол способен к образованию полимеров по всем реакциям полимеризации( свободно-радикальной и ионной), однако основной реакцией, используемой в технике, служит свободно-радикальная полимеризация, протекающая в 3 стадии: инициирование, рост цепи, передача и обрыв цепи. Инициирование свободно-радикальной полимеризации, к которой способны мономеры, олигомеры и преполимеры, содержащие только изолированные двойные связи (виниловые группы), заключается в образовании активных свободных радикалов при воздействии повышенной температуры или излучения непосредственно на исходные компоненты или, чаще, на специальные вещества - инициаторы (J), содержащие перекисные или гидроперекисные группы (

Скорость инициирования при этом описывается кинетическим уравнением первого порядка:

где

Взаимодействие ненасыщенных групп с активным центром обусловливает рост кинетической цепи, т.е. собственно процесс полимеризации:

Скорость роста цепи (

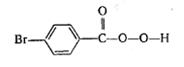

где Обрыв цепи при полимеризации стирола происходит главным образом в результате рекомбинации макрорадикалов. Поэтому каждая макромолекула полистирола содержит хотя бы на одном конце звено, возникшее при распаде инициатора. Для установления механизма обрыва цепи полимеризацию стирола проводят в присутствии n-бромбензолгидроперекиси:

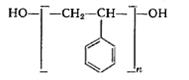

в условиях, обеспечивающих образование полимера со средним молекулярным весом до 10 тыс. — 20 тыс. По окончании полимеризации многократно переосажденный полимер подвергают гидролизу. Обрыв цепи преимущественно в результате- рекомбинации макрорадикалов наблюдается и в том случае, когда полимеризация стирола проводится в присутствии перекиси или гидроперекиси бензоила. На обоих концах макромолекул такого полистирола имеются бензоатные группы, которые легко подвергаются гидролизу с образованием гидроксильных групп:

Анионная полимеризация стирола обычно протекает в присутствии н-бутиллития в растворе тетрагидрофурана или каталитической системы и С1з/А1(С2Н5)з, диспергированной в бензоле. Скорость полимеризации пропорциональна концентрации стирола и катализатора при концентрации последнего около 0,02 моль/л. Процесс проходит практически без обрыва цепи, поэтому средняя степень полимеризации определяется начальным соотношением концентраций стирола и катализатора [4]. Полистирол получают тремя основными методами: суспензионной полимеризацией, эмульсионной полимеризацией и полимеризацией в массе (блочной). 1-ый метод получения полистирола: суспензионная полимеризация. Процесс суспензионной полимеризации стирола обладает рядом преимуществ по сравнению с процессом блочной полимеризации. Благодаря наличию водной дисперсионной среды облегчается отвод тепла экзотермической реакции, что упрощает управление процессом и регулирование режима работы реактора. Проведение полимеризации стирола в суспензии обеспечивает возможность широкого варьирования условий процесса и получения большого ассортимента марок полистирола. Регулируемая молекулярная масса и достаточно узкое молекулярно-массовое распределение суспензионного полистирола по сравнению с блочным полимером обуславливают его большую ударную вязкость и теплостойкость. Кроме того, суспензионный полистирол имеет более низкое остаточное содержание мономера в готовом продукте (до 0,1%), что позволяет применять его для производства изделий, соприкасающихся с пищевыми продуктами [1]. Недостатками процесса суспензионной полимеризации стирола являются его: 1) многостадийность 2) наличие значительного количества сточных вод, требующих очистки 3) трудоемкость его перевода на непрерывную технологическую схему. В промышленности суспензионную полимеризацию стирола осуществляют только периодическим способом из-за низкой устойчивости суспензии, возможности налипания полимера на мешалку и стенки реактора. Одной из важнейших задач интенсификации периодического процесса суспензионной полимеризации стирола является увеличение единичной мощности реакторов, что может быть достигнуто как интенсификацией самого процесса, так и увеличением емкости оборудования. Единичная мощность реактора для полимеризации стирола в суспензии в настоящее время составляет 15 000—18 000 т/год при объеме реактора 100 м3 и более. Применение аппаратов большой единичной мощности в периодическом процессе суспензионной полимеризации стирола делает его экономически конкурентоспособным с блочной полимеризацией. Суспензионная полимеризация стирола проводится в водной среде в присутствии инициаторов полимеризации, которые не растворимы в воде, а растворимы в мономере. При перемешивании реакционной массы стирол диспергируется в воде, образуя дисперсию, в которую для придания устойчивости вводят стабилизаторы. В качестве стабилизаторов обычно используют: 1) растворимые в воде полимеры — поливиниловый спирт (с содержанием 10—15% не омыленных ацетатных групп), сополимер метакриловой кислоты и метилметакрилата, желатин, карбоксиметилцеллюлозу и др. 2) нерастворимые в воде неорганические соединения, образующие тонкодисперсные взвеси: гидроксиды металлов, каолин, бентонит, фосфаты, карбонаты и др. Полимерные стабилизаторы, содержащие гидрофильные и гидрофобные группы, концентрируются на границе раздела фаз, образуя таким образом на поверхности диспергированных частиц защитный слой, препятствующий агрегации частиц в процессе полимеризации при перемешивании реакционной массы [1]. Из неорганических стабилизаторов лучшими защитными свойствами обладают те материалы, которые смачиваются и мономером, и водой. Часто в качестве стабилизатора суспензии используют гидроксид магния в виде тонкой дисперсии, которую получают одновременным введением в водную фазу эквимольных количеств соли магния и едкого натра. Соблюдение постоянного значения рН достигается при полимеризации введением буферных добавок: фосфатов, карбонатов. Полимеризация стирола в суспензии протекает по радикальному механизму. Из нерастворимых в воде инициаторов при суспензионной полимеризации стирола используют чаще всего органические пероксиды: пероксид бензоила, трег-бутилпербензоат, трег-бутилперфталат и др. Для этой цели может быть использован и динитрил азобисизомасляной кислоты. Часто в процессе суспензионной полимеризации стирола применяется два инициатора, которые различаются температурами разложения. В этом случае полимеризация может осуществляться в широком интервале температур. При более низких температурах распадается менее стойкий инициатор при более высоких— полимеризацию инициируют радикалы более стойкого инициатора. Бензоатный радикал присоединяется к СН2-группе, так как при этом образуется более стабильный радикал, неспаренный электрон которого сопряжен с π-электронами бензольного ядра. При суспензионной полимеризации для каждой системы существует оптимальный модуль ванны: соотношение объемов мономера и водной фазы. Содержание воды практически не влияет на скорость полимеризации, однако значительное снижение количества водной фазы приводит к снижению устойчивости дисперсии. При увеличении содержания воды в реакционной смеси уменьшается производительность реактора. По завершении полимеризации частицы суспензионного полистирола имеют размер 0,5—1,5 мм. Полученный полистирол легко отделяется от водной фазы. После прекращения перемешивания он оседает на дне реактора и может быть отделен от воды центрифугированием или фильтрованием. Осаждение полистирола при суспензионной полимеризации происходит в отсутствие коагулянтов, что значительно облегчает выделение полимера [1]. Производство суспензионного полистирола Технологический процесс получения суспензионного полистирола периодическим способом состоит из стадий: · подготовки сырья (очистка стирола от гидрохинона, приготовление раствора стабилизатора в воде, приготовление раствора инициатора в стироле и др.), · смешения компонентов, · полимеризации, · просева, · промывки полистирола и отжима на центрифуге, · сушки, · гранулирования · упаковки готового полистирола. Технологическая схема процесса получения суспензионного полистирола периодическим способом приведена на рисунке 1.

Рисунок 1 – Схема процесса производства суспензионного полистирола [1].

Растворы инициаторов из аппаратов 1 и стирол из емкости 2 подаются в реактор 3на полимеризацию. Полимеризация стирола проводится при непрерывном перемешивании в течение 12—15 ч. При 85-130°С. По завершении процесса реакционная смесь охлаждается до 45—50°С. При использовании в качестве стабилизатора гидроксида магния реакционная масса нейтрализуется серной кислотой. Затем суспензия полимера в водной фазе перекачивается насосом через сито 5 в промежуточную емкость 4, в которой полистирол поддерживается мешалкой во взвешенном состоянии. Далее полимер поступает на центрифугу 6 для отделения от водной фазы и промывки. Центрифуга может работать как периодически, так и непрерывно. Начиная со стадии центрифугирования, процесс можно проводить по непрерывной схеме. В этом случае процесс суспензионной полимеризации будет комбинированным(периодическим до стадии центрифугирования, непрерывным— после центрифугирования). Отжатый полистирол с содержанием влаги около 4% подается в сушилку 7. При периодическом способе используют сушилку барабанного типа, при непрерывном —сушилку в кипящем слое. В случае необходимости полистирол смешивают с другими компонентами и гранулируют. Готовый продукт передают на упаковку. 2-ой способ получения полистирола: эмульсионная полимеризация. Наряду с получением полистирола непрерывным блочным методом широко распространен промышленный способ водно-эмульсионной полимеризации стирола, который позволяет вести процесс с большой скоростью при умеренной температуре и получать высокомолекулярный полимер. В состав эмульсии кроме стирола обычно входит вода, эмульгатор, инициатор и регулятор поверхностного натяжения. Полимеризация эмульгированного стирола протекает сначала в мицеллах мыла, в которых растворен мономер. Образовавшийся полимер растворяет капельки стирола, распределенные в эмульсии, и таким образом возникают полимерно-мономерные частицы малого размера, в которые переходят мицеллы мыла и где в дальнейшем протекает реакция полимеризации. Переход стирола в полимерные частицы понижает концентрацию мономера, в результате чего скорость процесса полимеризации уменьшается, однако последняя значительно превышает скорость реакции в массе мономера. Эмульгаторами при полимеризации стирола служат различные натриевые и аммониевые мыла, как касторовое мыло, олеаты и абнетаты, соли сульфокислот высококипящих парафиновых углеводородов, сульфокислоты высших спиртов жирного ряда и др. Применяют эмульгаторы в количестве 1,5—3% от массы стирола. Уменьшение концентрации эмульгатора снижает скорость полимеризации (увеличивается продолжительность), но при этом возрастает молекулярная масса получаемого полистирола. Уменьшение скорости процесса полимеризации с понижением концентрации эмульгатора объясняется сокращением суммарной поверхности полимерно-мономерных частиц в результате увеличения их размеров при уменьшении их количества. Суммарная поверхность, стабилизированная молекулами мыла, ограничивает скорость диффузии мономера из частиц и этим предопределяет продолжительность полимеризации. Увеличение молекулярной массы полистирола при уменьшении содержания эмульгатора связано с сокращением в полимерно-мономерных частицах количества активных радикалов, дающих начало роста молекул полимера. Однако на практике целесообразнее регулировать величину молекулярной массы изменением концентрации инициатора, поскольку уменьшение количества эмульгатора значительно замедляет процесс полимеризации. Слишком высокая концентрация эмульгатора затрудняет разрушение эмульсии и отмывку полимера в связи с получением очень мелких частиц водной дисперсии полистирола [1]. Продолжительное и энергичное перемешивание реакционной массы необходимо для равномерного распределения стирола в водной фазе и получения одинаковой дисперсности для поддержания постоянной температуры во всем объеме смеси. Оптимальный режим перемешивания устанавливается для каждой системы во избежание разрушения эмульсии. Некоторое повышение температуры облегчает эмульгирование стирола в результате снижения вязкости среды. Быстрое получение высококачественной эмульсии обеспечивается медленным введением при перемешивании дисперсной фазы (мономера) в дисперсную среду, залитую в реактор. Ускорение процесса полимеризации и снижение температуры реакции достигается применением в качестве инициатора систем, состоящих из окислителя (инициатора) и восстановителя (сернистых соединений, солей металлов переменной валентности и др.). В этом случае распад перекисных соединений на свободные радикалы происходит при пониженной температуре, так как требует меньшей затраты энергии. Регуляторами эмульсионной полимеризации стирола служат вещества, снижающие поверхностное натяжение системы (повышающие дисперсность эмульсии). Это в первую очередь спирты. В качестве регуляторов применяют также вещества, поддерживающие постоянное значение рН среды, которое изменяется в процессе полимеризации. Повышение кислотности ускоряет разложение инициатора, что приводит к увеличению скорости реакции полимеризации и снижению молекулярной массы полимера, который приобретает пониженные физико-механические свойства и значительную полидисперсность. Соединения, устраняющие разветвленность у растущей макромолекулы полистирола и снижающие таким образом его молекулярную массу (как меркаптаны), являются регуляторами полимеризации. Эмульсионный метод может осуществляться как периодически, так и непрерывно путем проведения технологического процесса при такой последовательности операций: удаление ингибитора из стирола, полимеризация стирола, коагуляция латекса (осаждение полимера), отделение маточного раствора, промывка полистирола,, центрифугирование, сушка, измельчение и просеивание полимера. Эмульсионный метод полимеризации особенно экономичен, если полистирол выделяется из эмульсии путем испарения воды. При этом в полимере остаются все добавки, введенные в эмульсию, в результате чего снижаются величины некоторых показателей в том числе устойчивость к действию воды и химических реагентов [1]. 3-ий метод получения полистирола: полимеризация в массе или блочная. Блочный полистирол получают полимеризацией стирола в массе. Полимеризация стирола в массе (блоке) может проводиться в присутствии и в отсутствие инициатора. Инициаторами полимеризации по радикальному механизму обычно являются пероксид бензоила, динитрил азобисизомасляной кислоты и др. Продукты распада инициаторов входят в состав макромолекул полистирола, вследствие чего этим способом не удается получить полистирол с высокими диэлектрическими показателями. В промышленности для получения полистирола высокой степени чистоты полимеризацию мономера осуществляют без инициатора (термическая полимеризация). Кинетика радикальной полимеризации стирола до глубоких конверсии изучена значительно более полно, чем кинетика полимеризации других мономеров. Это позволяет весьма точно рассчитать температурный режим полимеризации для получения полистирола с заданными свойствами. Термическая полимеризация стирола до полной конверсиимономера непрерывным способом в аппаратах колонного типа без перемешивания (принцип «идеального» вытеснения) в настоящее время не используется, поскольку этот процесс имеет ряд серьезных недостатков. Основными недостатками технологического процесса полимеризации стирола в массе с полной конверсией мономера являются его большая длительность, необходимость проведения процесса при высоких температурах (200—230°С) на конечных стадиях для достижения высокой конверсии (99%), а также получение полимера с невысокой молекулярной массой (рисунок 1) и широким молекулярно-массовым распределением. Кроме того, с глубиной конверсии сильно возрастает вязкость реакционной массы, достигая к концу процесса 1·103– 1·104 Па·с. Проведение термической полимеризации стирола до неполной конверсии мономера (80—95%)в каскаде аппаратов с перемешиванием (принцип «идеального» смешения) и удалением остаточного мономера позволяет осуществлять реакцию при более низких температурах (140— 160°С)и получать полистирол с более узким молекулярно-массовым распределением. При этом обеспечивается значительная интенсификация процесса и получение полистирола более высокого качества. Промышленные процессы полимеризации стирола до неполной конверсии мономера были разработаны с помощью методов математического моделирования. Первым этапом моделирования процесса является математическое описание (модель) реакции термической полимеризации стирола. Для расчета промышленных процессов может быть использована не полная кинетическая модель, а зависимость брутто-скорости реакции от конверсии. Для полистирола в интервале рабочих температур 110-150°Смолекулярная масса полимера зависит только от температуры и не зависит от степени конверсии мономера. Второй этап моделирования процесса заключается в математическом описании реакторов для проведения процессов полимеризации. Он содержит описание свойств реакционной среды и условий теплообмена в реакторе. К свойствам реакционной среды относятся: · вязкость, · теплопроводность, · теплоемкость, · давление паров над раствором полимера. Особенностью полимеризации стирола является высокая вязкость реакционной среды, которая колеблется в реакторах от 1до 1·103 Па·с. Для обеспечения заданного теплообмена в реакторах используют мешалки определенного типа и рассчитывают затраты мощности на перемешивание. При конверсии до 40% и вязкости реакционной среды до 10 Па·с применяют листовые мешалки(в первом реакторе), при более высоких вязкостях становятся выгодными спиральные (ленточные) мешалки. Одним из основных вопросов при полимеризации в изотермическом реакторе является отвод тепла. Высокую интенсивность процесса полимеризации стирола можно обеспечить при теплосъеме путем испарения и возврата мономера на полимеризацию. Кроме того, частичный съем тепла осуществляется через рубашку аппарата. Необходимую разность температур между реакционной массой и хладагентом в рубашке реактора определяют из уравнения теплового баланса:

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 2; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.12.5 (0.012 с.) |

.

.

или

или  , соответственно), а также азосоединения (

, соответственно), а также азосоединения (  ), легко распадающиеся на свободные радикалы, взаимодействие которых с исходными компонентами приводит к образованию активных центров по схеме:

), легко распадающиеся на свободные радикалы, взаимодействие которых с исходными компонентами приводит к образованию активных центров по схеме:

- эффективность инициатора, т.е. доля свободных радикалов, образующихся при распаде инициатора и дающих активный центр;

- эффективность инициатора, т.е. доля свободных радикалов, образующихся при распаде инициатора и дающих активный центр; - константа скорости инициирования;

- константа скорости инициирования;  - концентрация инициатора.

- концентрация инициатора.

) пропорциональна концентрации реакционно-способных компонентов (

) пропорциональна концентрации реакционно-способных компонентов (  ) и активных центров (

) и активных центров (  ):

):

- константа скорости роста цепи.

- константа скорости роста цепи.