Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применяемые методы и особенности штамповки листовых деталей из полистиролаСодержание книги

Поиск на нашем сайте

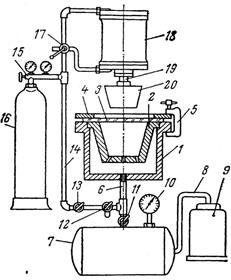

Детали из листовых заготовок штампуют на установке, изображённой на рисунке 28. Установка состоит из камеры 1 и соединенных с ней вакуумной и пневматической систем. Разрежение в камере создаётся вакуумным насосом 9 через трубопровод 8, ресивер 7 при открытом кране 11. Степень разрежения в системе контролируется вакуумметром 10.

Рисунок 28 - Схема универсальной лабораторной установки для штамповки изделий из листовых термопластов [7]: 1 – камера; 2 – матрица; 3 – заготовка; 4 – прижимное кольцо; 5 – струбцина; 6, 8, 14 – трубопроводы; 7 – ресивер; 9 – вакуумный насос; 10 – вакуумметр; 11, 12, 13 – двухпозиционные краны; 15 – воздушный трёхпозиционный кран; 15 – воздушный редуктор; 16 – баллон со сжатым воздухом; 17 – трёхпозиционный кран; 18 – пневматический цилиндр; 19 – шток цилиндра; 20 – пуансон.

Избыточное давление в камере может быть создано сжатым воздухом, подаваемым из баллона 16 через редуктор 15 и трубопровод 14 при открытом кране 12. Установка снабжена пневматическим цилиндром 18, на штоке 19 которого может быть закреплён формующий пуансон 20. Пневмоцилиндр управляется трёхпозиционным краном 17. В верхней части камеры закреплена матрица 2 (или протяжное кольцо). Прижим заготовки 3 к матрице производится кольцом 4 и струбцинами 5. Заготовку после нагревания закрепляют между протяжным и прижимным кольцами. В процессе формования на заготовку действует сила Fвыд, выдёргивающая её из-под прижимного кольца и сила Fуд, удерживающая заготовку. Причём

где σэл = f(Т) – напряжения, которые необходимо создать в заготовке для проявления при температуре штамповки эластических деформаций.

В круглой заготовке, защемлённой по контуру, под действием давления формования возникают равные по величине окружные σокр и радиальные σрад напряжения. Выдёргивание заготовки из-под прижимного кольца происходит под действием σрад, которое принимают равным σэл. Сила, удерживающая заготовку в месте крепления Fуд, должна быть больше силы трения Fтр заготовки о поверхности колец:

где s – площадь контакта заготовки с протяжным и прижимным кольцами, q – давление, оказываемое на заготовку прижимным кольцом, f – коэффициент трения пары материал заготовки-сталь.

Поскольку Fуд должно быть больше, то значит:

Причём s подбирают таким образом, чтобы q было меньше разрушающего напряжения материала заготовки при сжатии. Для того, чтобы нагретая до температуры штамповки заготовка не успела охладиться её деформируют со скоростью 0,15 – 0,18 м/с давлением p, которое для круглой заготовки в первом приближении может быть вычислено по формуле:

Время вытяжки материала рассчитывают по формуле:

где Нф – максимальная глубина вытяжки, равная глубине формующих матриц; vф- скорость вытяжки, равная 0,18 м/с (в зависимости от типа оборудования ее можно изменять в пределах от 0,150 до 0,200 м/с).

Время нагревания τ листовых заготовок перед штамповкой, помещенных между металлическими плитами, снабженными электронагревателями, рассчитывают по формуле: τ = δ2F0/4a где - δ толщина листа, м; а – коэффициент температуропроводности термопласта, м2/с; F0 критерий Фурье. Критерий Фурье определяется графически по данным рисунка 29 и критерию температурной разности q:

где - tc температура плит;oC; tф - температура вытяжки, оС; to- начальная температура заготовки,oC.

Рассчитанное время нагревания заготовки не должно превышать время, через которое в материале за счёт термоокислительной деструкции произойдет снижение относительного удлинения при разрыве на 10%. Для определения этого времени нагревают между плитами по три лопатки в течение 5,10, 15,20 и 25 минут. Измеряют при комнатной температуре относительное удлинение при разрыве прогретых образцов, нагружая их со скоростью 150-200 мм/мин.

Рисунок 29 - Номограмма для определения критерия Фурье, где F0 – критерий Фурье, (tс – tф)/(tс – t0) – критерий температурной разности [7].

Основной особенностью штамповки полимерных материалов в отличие от других методов является то, что формование изделий осуществляется не из расплава, а из заготовок полимерного материала в форме листа, трубчатой или колбообразной заготовки, переведенных путем нагревания в эластическое реологическое состояние. Довольно часто методом штамповки перерабатывают заготовки из полистирола. Полуфабрикаты, для изготовления деталей штамповкой – это листовые заготовки преимущественно из наполненных термопластов, которые способны при нагревании выше температуры стеклования проявлять значительные эластические деформации. Температурный режим при переработке листовых и пленочных термопластов методом горячей штамповки представлен в таблице 3.

Таблица 3 - Температурный режим при переработке листовых и пленочных термопластов методом горячей штамповки [7].

Полимер Температура, °С Заготовка Утюги Форма (при раскрытии) Формования Полистирол 50-65 110-150 45 110-150

Полистирол широко применяется для производства изделий светотехнического назначения в автомобильной, радиотехнической и других отраслях промышленности. По способности к глубокой вытяжке – вне конкуренции (шкафы холодильников, ванны, емкости). Ударопрочный полистирол – корпуса подавляющего большинства видов вычислительной и бытовой техники, приборов и телевизоров, стиральных машин и холодильников. Это также стеновые панели, электрическая арматура, медицинская и химическая посуда. Полистирольная пленка – основа конденсаторов. Кроме того, полистирол – это пенопласт, детские игрушки и масштабные модели образцов техники и модели для склеивания.

Заключение

В первом разделе проанализированы синтез, молекулярная и надмолекулярная структура, и свойства полистирола. Исходным мономером полистирола является стирол. Основные методы получения полистирола являются: суспензионная полимеризация, эмульсионная и блочная( или в массе). Молекулярная масса полистирола равно примерно 30-500 тыс. Для промышленного полистирола ММР равен 2 – 4.Также для него существуют критические величины молекулярной массы выше которых прочность при растяжении. Изотактический полистирол имеет форму сферолитной ленты. Аморфная фаза полистирола характеризуется отсутствием устойчивого дальнего порядка, наличием флуктуаций плотности, которые могут иметь определённую упорядоченность и, при определенных условиях, служить в дальнейшем зародышами кристаллов. Для полистирола характерно три физических состояния – стеклообразное, высокоэластическое и вязкотекучее. Полистирол при нормальной температуре представляет собой твердое аморфное стекловидное тело, которое при 80 0C переходит в эластичное состояние и начинает плавиться при 239 0C. Основные технологические свойства полистирола: реологические и теплофизические, а эксплуатационные свойства полистирола, подразделяются на физико-механические и диэлектрические свойства. Марочный ассортимент необходим для наиболее полного обеспечения как технологических, так и эксплуатационных свойств материала для конкретного вида изделий. Во втором разделе рассмотрена классификация метода штамповки, требования к материалам, предназначенным для штамповки и технологические параметры штамповки, а также характеристики различных методов штамповки. Штамповку можно классифицировать по трем признакам: по природе используемых сил(энергий), по конструктивным особенностям и природе элементов используемой оснастки, по форме применяемых заготовок. В процессе формования штамповкой полимер должен проявлять достаточно большие эластические деформации, обеспечивающей получение детали заданной конфигурации без разрушения заготовки. Основными технологическими параметрами, определяющими пригодность армированного термопласта к формированию штамповкой, являются интервал температуры формования и степень вытяжки материала. Применяют различные способы штамповки: с использованием жесткого пуансона и матрицы; с использованием эластичной матрицы или пуансона, или когда роль пуансона играет давление сжатого газа или жидкости (вакуум- пневмо- штамповка),а также другие комбинированные методы. Технологическими параметрами штамповки являются продолжительность нагрева заготовки, температура, давление и продолжительность процесса вытяжки. В третьем разделе описаны применяемые методы и особенности штамповки листовых деталей из полистирола. Основной особенностью штамповки полимерных материалов в отличие от других методов является то, что формование изделий осуществляется не из расплава, а из заготовок полимерного материала в форме листа, трубчатой или колбообразной заготовки, переведенных путем нагревания в эластическое реологическое состояние. Температура формования полистирола при переработке листовых термопластов методом горячей штамповки равна 110-150°С. Полистирол широко применяется для производства изделий светотехнического назначения в автомобильной, радиотехнической и других отраслях промышленности. Полистирольная пленка – основа конденсаторов. Кроме того, полистирол – это пенопласт, детские игрушки и масштабные модели образцов техники и модели для склеивания.

Литература 1. Малкин А.Я. Полистирол. Физико-химические основы получения и переработки. - М.: Химия, 1975. -288 с. 2. Вундерлих Б. Физика макромолекул.Том.1. Кристаллическая структура, морфология, дефекты. - М.: Мир, 1976. -623 с. 3. Кабанов В.А. Стирола полимеры// Энциклопедия полимеров. - М.: Советская энциклопедия, 1977. Т.3. - С.1974 – 1032. 4. Шур А.М.Высокомолекулярные соединения. - М.: Высшая школа, 1981.-656 с. 5. Бабаевский П.Г.Надмолекулярная структура, физические (фазовые и реологические) состояния, фазовые и релаксационные переходы полимеров. Курс лекций -М.: МАТИ. – 2016. 6. Калинчев Э.Л., Соколовцева М.Б. Свойства и переработка термопластов: Справочное пособие. – М.: Химия, 1983.-288 с. 7. Шерышев М.А., Ким B.C. Переработка листов из полимерных материалов. - Л.: Химия, 1984. -215с. 8. Власов С.В., Калинчев Э.Л. Кандырин Л.Б. Основы технологии переработки пластмасс. – М.: Химия, 1995. – 528 с.

|

||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 32; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

,

,