Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Молекулярная и надмолекулярная структура и температурные переходы полистиролаСодержание книги

Поиск на нашем сайте

QЭ+ QN— QBX-QX = 0 где Qэ — тепло экзотермической реакции; Qn — тепло, выделяющееся при работе мешалки; QBX — тепло, расходуемое на нагрев входного потока реакционной среды; Qx — теплоотвод через стенку реактора.

Для обеспечения устойчивого режима в реакторе должно соблюдаться условие: изменение теплосъема в зависимости от температуры должно происходить быстрее, чем изменение тепловыделения [1]. После определения условий устойчивой работы реакторов решают вопрос о возможности управления ими и о выборе соответствующих средств автоматического регулирования. В настоящее время блочная полимеризация стироладо неполной конверсии мономера в полимер проводится в каскаде реакторов с перемешиванием по двум вариантам: · в отсутствие растворителей; · с использованием растворителей. Производство блочного полистирола общего назначения осуществляется в присутствии этилбензола (15—20%), наличие которого в процессе облегчает отвод тепла, работу оборудования, особенно насосов, из-за снижения вязкости реакционной массы, а также управление процессом в целом. Полимеризация в массе наиболее экономична, а получаемый этим методом полистирол обладает наилучшими электроизоляционными свойствами. Производительность современных агрегатов по производству полистирола в массе составляет 10-30 тыс. m/год. Молекулярная масса и ММР полимера определяется температурой и мало зависят от степени превращения мономера. Это объясняется превалирующим влиянием реакции передачи цепи на мономер из всех реакций ограничения роста цепей. Регулирование молекулярной массы и ММР позволяет получить полистирол с заданным индексом расплава [1].

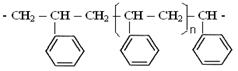

С химической точки зрения полистирол представляет собой предельной углеводород высокой молекулярной массы. Полистирол имеет строение 1,3 («голова к хвосту»):

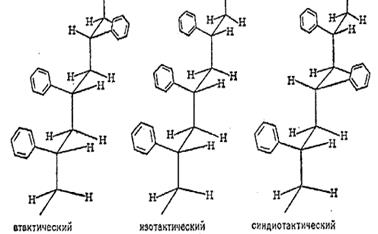

В зависимости от пространственных конфигураций полистирол может быть: атактическим, синдиотактическим и изотактическим. Полистирол, полученный методом свободно-радикальной полимеризации в растворе, является атактическим. Этот термин означает, что если ориентировать углеродные атомы полимерной цепи, придав ей, правильную зигзагообразную форму, то фенильные боковые группы окажутся распределенными случайным образом по одну и по другую сторону вдоль цепи. При полимеризации стирола в присутствии катализатора Циглера образуется изотактический полистирол, отличающийся от атактического полимера тем, что в его цепях все фенильные группы расположены по одну или по другую сторону цепи. Свойства атактического и изотактического полимеров различаются весьма существенно. Атактический полимер можно формовать при значительно более низких температурах, и он растворим в большинстве растворителей намного лучше изотактического. Существует много других типов стереорегулярных полимеров, один из которых назван синдиотактическим; в цепях этого полимера боковые группы расположены попеременно то по одну, то по другую сторону цепи, как это показано на рисунке 2 [2] .

Рисунок 2. Конфигурации атактического, изотактического и синдиотактического полистирола [2].

Молекулярная масса полимера равна числу повторяющихся элементарных звеньев (т.е. степени полимеризации), умноженному на молекулярную массу элементарного звена. Как при аддитивной, так и при конденсационной полимеризации, длина цепи определяется чисто случайными факторами, поэтому не все цепи будут иметь одинаковую длину, то есть, в веществе будут присутствовать цепи с разными длинами. Таким образом, молекулярная масса может быть представлена только усредненным значением. Mn = m0 × Pn m0 – масса одного составного звена; Pn – степень полимеризации

Молекулярная масса полистирола равно примерно 30-500 тыс. Длина цепи полимера зависит от технологии полимеризации стирола и составляет от 30 до 70 тыс. звеньев. Каждый атом углерода в полимерной цепи соединен поочередно с двумя атомами водорода и одним атомом углерода бензольного кольца, двумя другими связями — с соседними атомами углерода.. Расстояние между атомами углерода в бензольном кольце составляет 1,397 А с энергией связи 116,4 ккал/моль. Длина связи между углеродом и водородом в бензольном кольце равна 1,084 А с энергией связи 100,7 ккал/моль. Расстояние между атомами углерода в главной цепи составляет 1,516 А с энергией связи 83,8 ккал/моль, а между углеродом и водородом в главной цепи расстояние 1,07-1,06 А с энергией связи 96,7-99,4 ккал/моль. Теоретически полистирол содержит 92 масс. % углерода и 8 масс. % водорода, однако фактически в его составе присутствуют сера, азот, кислород. Полистирол при нормальной температуре представляет собой твердое аморфное стекловидное тело, которое при 80 0C переходит в эластичное состояние и начинает плавиться при 2390C.

Молекулярно-массовое распределение (ММР). Молекулярно-массовое распределение определяет весь комплекс физико-химических и механических свойств не только самого полимера, но и получаемого на его основе материала. Это в равной мере относится к линейным полимерам и сополимерам, сетчатым полимерам, а также к композиционным материалам, в которых полимерное связующее может находиться в сшитом и несшитом состоянии. Существуют дифференциальные и интегральные функции распределения. Они подразделяются на числовые и весовые. Дифференциальное распределение - описывает долю от общего числа вещества или от общего веса макромолекул с ММ в интервале от М i до M i +dM. Интегральное распределение – долю от общего количества/веса вещества, приходящуюся на молекулы с ММ в интервале от массы мономера до М i (массы полимера на i-степени превращения) Числовая ММР – отношение числовой доли dn молекул, имеющих массу М в интервале M+dM, к значению этого интервала:

Аналогично, весовая ММР:

Для промышленного полистирола ММР равен 2 – 4.Для полистирола существуют критические величины молекулярной массы выше которых прочность при растяжении и относительное удлинение мало зависят от молекулярной массы. Молекулярная масса и ММР полимера определяются температурой и мало зависят от степени превращения мономера. Это объясняется превалирующим влиянием реакции передачи цепи на мономер из всех реакций ограничения роста цепей. При изотермическом режиме удается получить полистирол с наиболее узким ММР. Регулирование молекулярной массы и ММР позволяет получить полистирол с заданным индексом расплава. Распространенные в технике три основных процесса полимеризации стирола приводят к получению продукта разного внешнего вида. При блочной полимеризации процесс ведут путем постепенного нагревания жидкого мономера. Температурный режим подбирают таким образом, чтобы полимеризующаяся масса все время находилась в вязкотекучем состоянии. Это означает, что в конце процесса, когда конверсия мономера достигает значения, близкого к предельному, температура расплавленного полистирола должна быть порядка 200—230°С. Массу продавливают через фильеры путем экструзии и в горячем или холодном состоянии разрезают на гранулы. Путем повторной экструзии блочный полистирол окрашивают и используют для дальнейшей переработки в изделия. Продукты, получающиеся в результате суспензионной и эмульсионной полимеризации, представляют собой шарообразные частицы-, различающиеся размером. Суспензионный полистирол крупнее — средний размер частиц -4x5 мм. Эмульсионный продукт — «бисер» — имеет средний размер частиц 1—10 мкм [1]. Надмолекулярная структура полистирола соответствует аморфному фазовому состоянию: при заданной его молекулярной топологии она представляется в виде хаотически распределенных статистических клубков полимерных цепей при отсутствии дальнего координационного (в расположении центров масс) и ориентационного (в расположении осей симметрии) порядка в распределении групп, звеньев и полимерных цепей в целом. В качестве интегральных характеристик надмолекулярной структуры полимерных аморфных фаз при этом используются коэффициент молекулярной упаковки

Надмолекулярная структура полистирола рассматривается как статистически гомогенная на макроуровне. Возникновение случайных отклонений от статистически гомогенной плотности упаковки групп и звеньев полимерных цепей (статистических флуктуаций плотности) обусловливает возможность существования термодинамически нестабильной разноплотной на наноуровне (лабильной микрогетерогенной) структуры. Длинные гибкие полимерные цепи способны образовывать также лабильные физические узлы в виде зацеплений между ними, которые в термодинамически стабильном состоянии также носят случайный характер. Статистические флуктуации плотности и зацепления характеризуются размером (радиусом корреляции, или средним расстоянием, на котором теряется корреляция в расположении групп и звеньев) и временем жизни, соответствующим молекулярному времени корреляции (времени, за которое флуктуации рассасываются). Диаметр таких образований лежит в нанометровом диапазоне, а время жизни вследствие крупномасштабнности сегментального и диффузионного (макроброуновского) движения и в зависимости от длины цепей и температуры может быть достаточно большим. В полимере могут существовать 2 фазы: 1) Аморфная ( характеризуется наличием ближнего порядка и отсутствием дальнего) 2) Кристаллическая (характеризуется наличием дальнего порядка) В аморфной фазе полимера отсутствует дальний порядок, наблюдаются термодинамически нестабильные надмолекулярные образования (время жизни

Рисунок 3 - Статистический клубок [5]. Рисунок 4 - Плотные и рыхлые участки аморфной фазы, соединенные проходными цепями [5].

Таким образом, аморфная фаза полистирола (рисунок 5) характеризуется отсутствием устойчивого дальнего порядка, наличием флуктуаций плотности, которые могут иметь определённую упорядоченность и, при определенных условиях, служить в дальнейшем зародышами кристаллов [5].

Рисунок 5 - Аморфная фаза полистирола [5].

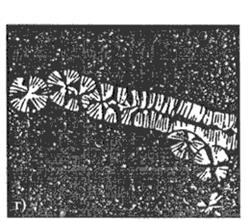

Стереорегулярный (изо- и синдиотактический) полистирол способен кристаллизоваться с образованием пластинчатых кристаллов и сферолитов. Первичные ламели имеют значительную поверхностную энергию, поэтому происходит их агрегация, приводящая к образованию надкристаллических образований - более сложных надмолекулярных образований. При кристаллизации из расплава или концентрированного раствора полимера наиболее общего типа вторичного кристаллического образования являются сферолиты, имеющие кольцевую или сферическую форму и достигающую гигантских размеров до 1см. В радикальных или сферических сферолитах каркас формируется из ленточных, кристаллических образований направленных от центра к периферии. На рисунке 6 приведены сферолитная структура изотактического полистирола в поляризованном свете.

Рисунок 6 - Сферолиты изотактического полистирола в поляризованном свете [4].

На сферолитах полистирола в поляризованном свете виден темный крест, а так как он зависит от ориентации полимерных цепей по отношению к радиусу сферолита, крест будет различным для кольцевых и радиальных сферолитов. Только уменьшая размеры сферолитов, можно в несколько раз увеличить разрывную прочность и разрывное удлинение полимера. Это достигается введением в него искусственных зародышеобразователей (например, индиго), которые к тому же благоприятствуют дальнейшему сохранению небольших сферолитов, или добавлением поверхностно-активных веществ. Прививка к макромолекуле цепей иной природы, затрудняя образование высших структур, обычно не препятствует развитию более простых [4]. Единичные кристаллы полистирола чаще всего получают при медленном охлаждении предварительно нагретых растворов до температуры ниже критической температуры смещения. При быстром охлаждении обычно образуются сферолиты, так как в этих условиях макрокристаллы не успевают возникать [4]. В данном разделе работы представлены данные из литературных источников о температурных (фазовых) переходах (переходах из одного фазового состояния в другое, т.е. переходах, связанных с изменением взаимного расположения молекул и термодинамических свойств вещества) молекул полистирола. Для полистирола характерно три физических состояния – стеклообразное, высокоэластическое и вязкотекучее. Каждое физическое состояние характеризуется комплексом определенных деформационных свойств, знание которых очень важно, как при переработке полимера, так и при эксплуатации изделий из них. Из одного физического состояния в другое полимер переходит при изменении температуры. Изменение температуры влияет на запас тепловой энергии макромолекул и вызывает изменения в механических свойствах полимера – механической прочности, деформируемости, способности развивать обратимые и необратимые деформации.

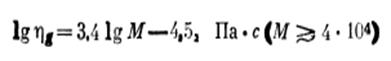

При понижении температуры или повышении частоты внешнего воздействия атактический полистирол переходит в стеклообразное состояние. В этом состоянии модуль упругости достигает максимального значения, примерно одинакового для всех аморфных полимеров (около 3 -103—4 -103 МН/м2) и не зависящего от особенностей молекулярного строения и длины цепи. В действительности с понижением температуры все время продолжается некоторое увеличение модуля упругости. Физический смысл явления стеклования состоит в исчезновении сегментального движения всей цепи при сохранении мелкомасштабных молекулярных движений, совершаемых короткими участками основной цепи или боковыми ответвлениями. Этот переход при температуре (или, точнее, в узкой области температур) стеклования происходит потому, что частота сегментальных движений (или скорость сегментальной релаксации) при Т <С Tg становится настолько малой, что в экспериментальной шкале времени t сегмент оказывается неподвижным. Однако масштаб t может изменяться, что связано с выбором метода наблюдений. В соответствие с этим условие равенства t и характерного времени релаксации сегментального движения достигается при различных температурах. Это означает, что положение температуры стеклования на температурной шкале зависит от выбора масштаба шкалы наблюдения, а само явление стеклования носит релаксационный характер[1]. При переходе к высокомолекулярным образцам температура стеклования перестает быть точкой изовязких состояний, и связь между вязкостью ηg при температуре стеклования (при 100 °С) и молекулярным весом М полистиролов описывается формулой:

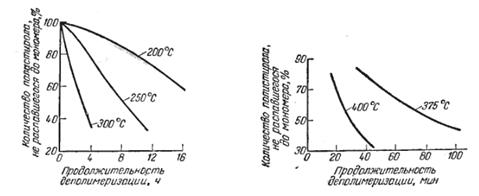

Таким образом, стеклование полимеров представляет собой сложное явление, связанное как с термодинамическими, так и с релаксационными свойствами материала: возможность и реализация этого кинетического перехода во многом определяются термодинамическими характеристиками системы. Поэтому два основных и, вообще говоря, принципиально различных метода оценки температуры стеклования — дилатометрический и динамический — дают в целом хорошо согласующиеся между собой результаты при надлежащем выборе условий сравнения кинетических факторов: скорости охлаждения при измерении удельного объема и частоты колебаний при вибрационных воздействиях на полимер. Согласно зависимости деформации полистирола от температуры, полистирол до температуры 810C находится в стеклообразном твердом состоянии, в интервале температур 81-2390C — в высокоэластическом состоянии, а при температуре выше 239 0C полистирол переходит в вязко-текучее жидкое состояние. При температуре выше 300-3200C начинается необратимая деполимеризация полистирола, и при температуре выше 5750C он горит на воздухе сильно коптящим пламенем. Вязкое течение представляет собой процесс установления равновесия, нарушаемое действием внешних сил. Этот процесс носит релаксационный характер. Развитие необратимых деформаций свидетельствует о завершении всех возможных релаксационных явлений, а границы диапазонов температур, в которых течение является доминирующей составляющей полной деформации, зависят от времени. Хотя вязкое течение полистирола возможно в довольно широком интервале температур, практическое значение имеет более узкий диапазон, когда вязкость уменьшается до относительно низких значений [1]. Допустимый интервал повышения температуры расплава полистирола составляет 120 – 150оС по отношению к температуре стеклования. При дальнейшем нагревании развивающиеся процессы термоокислительной деструкции делают материал нестабильным, что исключает возможность однозначной оценки показателей его свойств и реальность использования чрезмерно высоких температур. Переход полимеров в вязкотекучее состояние происходит в некотором интервале температур и начинается с первых перескоков сегментов. Теоретически за равновесную температуру следовало бы принимать ту, при которой под действием напряжения смещается центр тяжести макромолекулы, то есть начинается течение. При бесконечно низкой скорости деформирования определяемая экспериментально Тт близка к теоретической. В реальных условиях за Тт принимают среднюю температуру области развития необратимых деформаций. Подвижность кинетически связанных структурных единиц (сегментов) в вязкотекучем состоянии высокая и превышает их подвижности в стеклообразном и высокоэластическом состоянии. Течение полимеров осуществляется путем перескока сегментов из одного свободного положения в другое. Так как все сегменты связаны между собой, то при перемещении одного из них происходит деформация всей макромолекулы. При достаточно свободном объеме вслед за движением одного сегмента перемещаются и другие, что приводит к перемещению всей макромолекулы. Для реализации течения полимера необходимо наличие свободного объема. Вязкое течение полимера возможно до тех пор, пока физический свободный объем не уменьшится до 0,025. Плотность упаковки макромолекул в вязкотекучем состоянии ниже плотности упаковки в высокоэластическом состоянии в основном за счет увеличения доли свободного физического объема, обусловленного тепловым движением. Существенное влияние на температуру текучести оказывает молекулярная масса и конформация молекул. С ростом молекулярной массы повышается и область вязкотекучего состояния. Вязкость расплава любого полимера, в том числе полистирола, должна в очень сильной степени зависеть от температуры, молекулярной массы, полидисперсности, особенности строения макромолекул, особенностей надмолекулярного строения расплава и условий деформирования. Выше температуры стеклования полистирол переходит в высокоэластическое (каучукоподобное) состояние, которое сохраняется в широком температурном интервале (80-1500С и выше) [1]. Вследствие того что при течении расплавов полистиролов изменяются конформации макромолекул, их необратимое смещение сопровождается развитием обратимых (высокоэластических) деформаций. Сегментальные движения цепи, приводящие к изменению ее конформации, обусловливают также возникновение вязкоупругих эффектов. Поэтому накопление и реализация высокоэластических деформаций оказываются связанными с комплексом релаксационных свойств полимера (вязкоупругость, вообще говоря, понятие, не вполне совпадающее с высокоэластичностью: течение очень разбавленных растворов полимеров также сопровождается проявлениями релаксационных свойств, но из-за отсутствия связи между макромолекулами их локальная вязкоупругость не может привести к континуальной высокоэластичности системы [1]. При температуре выше 220°С начинается термическая и окислительная деструкция полистирола, ускоряющаяся с повышением температуры (рисунок 7). При температуре около 300°С полистирол полностью разрушается. Основным продуктом деструкции является мономер. В атмосфере азота деструкция полимера происходит при значительно более высокой температуре: при 300°С полистирол разрушается в азоте крайне медленно и только при 375—400°С (рисунок 8) скорость деструкции начинает приближаться к скорости деструкции полистирола на воздухе при 200° С. В продуктах деструкции содержится около 40% мономера, остальное — олигомеры различной степени полимеризации.

Рисунок 7 - Кинетика деполимеризации полистирола в присутствии кислорода воздуха при различных температурах и в атмосфере азота при различных температурах [4].

Под влиянием ультразвука происходит деструкция преимущественно длинных цепей полимера, низкомолекулярные фракции без заметных изменений выдерживают длительное действие ультразвука. Предельная длина макромолекул, устойчивых к ультразвуковому воздействию, зависит от интенсивности звуковых волн, температуры среды, концентрации раствора и метода получения полимера [4].

|

|||||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 15; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.24.226 (0.015 с.) |

, характеризующий долю занятого объема с учетом ван-дер-ваальсовских радиусов атомов, образующих полимерные цепи, и доля флуктуационного свободного объема

, характеризующий долю занятого объема с учетом ван-дер-ваальсовских радиусов атомов, образующих полимерные цепи, и доля флуктуационного свободного объема  , т. е. свободного объема полимера, в котором осуществляются все формы теплового движения. Величина

, т. е. свободного объема полимера, в котором осуществляются все формы теплового движения. Величина  сек). Для большинства полимеров молекулы в аморфной фазе свертываются в статистический клубок размером 15÷20

сек). Для большинства полимеров молекулы в аморфной фазе свертываются в статистический клубок размером 15÷20  (рисунок 3). Несколько клубков образуют глобулы размером

(рисунок 3). Несколько клубков образуют глобулы размером  . Между ними находятся рыхлые участки, сформированные проходными цепями, т.о. в аморфной фазе наблюдаются более и менее плотные участки полимера. В этом случае говорят о флуктуациях плотности. В более плотных участках аморфной фазы возможно возникновение упорядоченных структур (доменов или кластеров) [5].

. Между ними находятся рыхлые участки, сформированные проходными цепями, т.о. в аморфной фазе наблюдаются более и менее плотные участки полимера. В этом случае говорят о флуктуациях плотности. В более плотных участках аморфной фазы возможно возникновение упорядоченных структур (доменов или кластеров) [5].