Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация и общие сведения о методе "штамповка"Содержание книги

Поиск на нашем сайте

Свойства Единица измерения Величина Плотность кг/м3 1050-1060 Разрушающее напряжение при:

растяжении МПа 35,0-50,0 изгибе МПа 55,0-130,0 сжатии МПа 80,0-100,0 Модуль упругости при:

растяжении ГПа 2,8-3,5 изгибе ГПа 2,8-3,5 сжатии ГПа 2,1-3,9 Удельная ударная вязкость кДж/м2 12-22 Твердость по Бринеллю МПа 1,4-1,6 Удельная теплоемкость кДж/(кг*К) 1.258 Термический коэффициент объемного расширения 1/°С (1,7-2,1)*104 при Т<Тд (5,1-6,0)*104 приТ>Тд Коэффициент теплопроводности Вт/ (м*К) 0.093

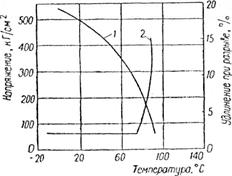

На рисунке 15 показана зависимость предела прочности при растяжении и относительного удлинения при разрыве от температуры для блочного ПС. Как видно из рисунка, относительное удлинение ПС невелико и мало зависит от температуры (примерно до 80 С); при более высокой температуре пластик становится эластичным, а затем постепенно превращается в очень вязкую жидкость. Прочность на растяжение с повышением температуры изменяется более плавно, но при температуре 70-80 С значительно уменьшается. По этим данным видно, что ПС можно применять лишь при температурах ниже 80 С.

Рисунок 15. Зависимость предела прочности при растяжении (1) иотносительного удлинения при разрыве (2) от температуры блочного полистирола[1].

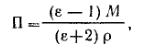

Определение деформационно-прочностных свойств полимера при растяжении проводят по методу согласно ГОСТ 32656-2014. Испытания проводят на разрывных и универсальных испытательных машинах, обеспечивающих растяжение образца с заданной постоянной скоростью перемещения зажимов и измерения нагрузки с заданной погрешностью. При определении модуля упругости при растяжении необходимо, чтобы скорость нагружения была постоянной и не изменялась. например, из-за люфтов в зажимах. Сущность метода. К образцу прикладывают растягивающую нагрузку, вектор которой совпадает с его основной осью, с постоянной скоростью до тех пор, пока не произойдет разрушения, или пока напряжение (нагрузка) или деформация (растяжение) не достигнут заданного значения. Во время проведения испытания измеряют нагрузку и удлинение образца. Химические свойства. Полистирол растворим в ароматических и хлорированных углеводородах. Он устойчив к действию растворов солей; минеральные и растительные масла оказывают на него слабое воздействие. При действии бензина, керосина, кетонов, высших спиртов, этилового спирта, эфирных масел его физико-механические свойства ухудшаются. Особенно вредно действуют окислители. Температурные переходы. Температура стеклования термопластичной матрицы является верхним температурным пределом эксплуатации эластифицированного термопласта. Температура стеклования эластичной фазы является температурой, ниже которой эластифицирующий эффект не проявляется, так как ниже этой температуры эластичная фаза застекловывается и не способна изменять характер разрушения и увеличивать количество энергии, затрачиваемой на разрушение. Т0, что ниже Тс эластичной фазы эластифицирующий эффект не проявляется, подтверждается четкой корреляцией изменения характера температурной зависимости ударной вязкости эластифицированных термопластов с Те эластичной фазы. Интервал температур между температурами стеклования эластичной фазы и матрицы является температурным интервалом, в котором высокая ударная прочность эластифицированных термопластов сочетается с достаточной жесткостью. Снижение температуры стеклования эластичной фазы увеличивает не только температурный интервал, в котором сохраняется высокая ударная вязкость, но и эффективность эластификатора (возрастание ударной вязкости на единицу объема введенного эластификатора). Таким образом, механические свойства полистирола, особенно предел прочности при растяжении, зависят также от скорости приложения нагрузки: при меньшей скорости образцы полимера показывают меньшие значения прочности, чем при более быстром приложении нагрузки. Для полистирола, как жесткого пластика, характерно очень большое удлинение под действием разрывной силы. полистирол относится к наиболее совершенным изоляционным материалам. А исключительная водостойкость и хорошая химическая стойкость к ряду реагентов в сочетании с высокой величиной поверхностного и объемного сопротивления, низким значением тангенса угла диэлектрических потерь приводят к тому, что полистирол применяется для изготовления покровных и пропиточных компаундов, высокочастотных кабелей и радиотехнических изделий. Полимеры по своим электрическим свойствам делятся на три группы: диэлектрики, полупроводники и полиэлектролиты, которые рассматриваются раздельно ввиду резкого различия в их электрических и других свойствах. Между полимерами и жидкостями много сходных черт. Такое сходство наблюдается и у электрических свойств этих веществ. В частности, полимеры, содержащие примеси электролитов, ведут себя по отношению к постоянному току как обычный раствор, давая характерную для жидкости экспоненциальную зависимость электропроводности от температуры. Кроме того, многие закономерности, найденные для жидких диэлектриков, справедливы в первом приближении и для полимеров. Жидкий низкомолекулярный диэлектрик, помещенный между двумя электродами, к которым приложена электродвижущая сила, ведет себя как обычный конденсатор. Под влиянием зарядов на электродах происходит поляризация диэлектрика, состоящая в том, что внутренние заряды молекул раздвигаются и в диэлектрике индуцируются электрические диполи. У полярного диэлектрика, имеющего постоянные диполи, возникает дополнительная поляризация, обусловленная ориентацией их по направлению электрического поля. При изменении направления тока заряды на электродах приобретают противоположный знак и соответственно этому изменяется направление поляризации, т. е. направление смещения электронов атомных ядер, а также ориентация постоянных диполей. При переменном токе это изменение будет происходить многократно в зависимости от частоты тока. Чем выше поляризуемость молекулы, т. е чем менее прочно связаны ее электроны с ядрами и чем больше величина постоянных диполей, тем сильнее будет поляризоваться диэлектрик под влиянием внешнего поля [4]. Поляризация диэлектрика находится в непосредственной связи с величиной диэлектрической постоянной. Из закона Кулона следует, что чем больше диэлектрическая постоянная среды, тем в большей степени ослабляется притяжение между телами с разноименными зарядами. Около каждого из заряженных тел, находящихся в диэлектрической среде, возникают вследствие поляризации диэлектрика заряды, противоположные знаку заряда тел, что и приводит к ослаблению взаимного притяжения этих тел. Между суммарной поляризацией П в электрическом поле и диэлектрической постоянной е существует зависимость (Клаузиус и Мосотти):

где М — молекулярная масса жидкости; ρ — ее плотность.

Благодаря отсутствию в диэлектриках свободных ионов, связанных с атомными ядрами электронов, способных перемещаться под влиянием электрического поля, диэлектрики не проводят постоянного тока Для прохождения переменного тока не требуется переноса заряженных частиц, для этого вполне достаточно небольших колебаний зарядов вокруг неподвижных точек. Смещение электронов и атомных ядер и повороты постоянных диполей в диэлектрике под влиянием электрического поля и представляют собой подобные Колебания зарядов, которые создают так называемые токи смещения, замыкающие электрическую цепь. Вот почему вещества, являющиеся хорошими диэлектриками для постоянного тока, способны в известной степени проводить переменный ток О способности диэлектрика проводить переменный ток обычно судят по величине его диэлектрической постоянной, так как последняя тесно связана с поляризацией, от которой зависит проводимость. Поэтому диэлектрическую постоянную часто называют еще диэлектрической проницаемостью, тем самым рассматривая ее как меру проницаемости диэлектрика для переменного тока. Знание значения диэлектрической постоянной полярных веществ позволяет делать выводы о свободе колебания дипольных молекул, о сопротивлении среды этому движению и о некоторых механических свойствах тел, связанных с этим. Электрические методы особенно удобны для изучения поведения веществ при различных скоростях приложения нагрузки и дают возможность охватывать огромный диапазон частот и времени воздействия нагрузки, что практически невозможно при чисто механических испытаниях [4]. Потенциальная энергия диполя составляет небольшую долю от его средней кинетической энергии. Поэтому ориентация диполей никогда не бывает полной. При внезапном снятии поля броуновское движение уничтожает ориентацию, и молекулы возвращаются к исходному состоянию, отвечающему равномерному распределению. Скорость дезориентации определяется временем релаксации, зависящим от температуры сопротивления (вязкости) среды и связанной с ним величины молекул. Поэтому эти факторы влияют на значение диэлектрической постоянной. Диэлектрическая проницаемость ε’ характеризует увеличение емкости конденсатора С при внесении в него диэлектрика по сравнению с емкостью того же конденсатора, у которого в качестве диэлектрика вакуум (С0): ε’ = С/С0- Диэлектрическую проницаемость можно представить в виде комплексной величины ε*, состоящей из действительной ε" и мнимой ε’ частей:

где

Диэлектрическая проницаемость ε’ – относительная диэлектрическая проницаемость (относительно диэлектрической проницаемости вакуума). Абсолютной диэлектрической проницаемостью (в системе СИ) является величина ε0ε, где ε0 – электрическая постоянная (8,854·10-12 Ф/м), иногда называемая диэлектрической проницаемостью вакуума. Диэлектрическая проницаемость диэлектриков является одним из основных параметров при разработке электрических конденсаторов. Использование материалов с высокой диэлектрической проницаемостью позволяют существенно снизить физические размеры конденсаторов. Параметр диэлектрической проницаемости учитывается при разработке печатных плат. Значение диэлектрической проницаемости вещества между слоями в сочетании с его толщиной влияет на величину естественной статической ёмкости слоев питания, а также существенно влияет на волновое сопротивление проводников на плате [4]. Диэлектрические потери характеризуют потери энергии при прохождении электрического тока через конденсатор с диэлектриком. При затрате некоторой энергии на переориентацию диполей (что эквивалентно появлению активной проводимости), а также при наличии активной проводимости диэлектрика появляется еще одна составляющая тока Ip, которая по фазе совпадает с напряжением. Суммарный ток Потери энергии при прохождении тока через образец, который представляет собой конденсатор емкостью С, составляют:

где

Таким образом, диэлектрические потери пропорциональны тангенсу угла диэлектрических потерь

Тангенс угла диэлектрических потерь рассчитывают по формуле:

Конденсатор с диэлектриком, обладающим диэлектрическими потерями, можно представить в виде эквивалентной схемы, состоящей из конденсатора той же емкости с диэлектриком без диэлектрических потерь С и присоединенного параллельно к нему резистора с сопротивлением R. В этом случае

Для всех полимеров установлено два типа диэлектрических потерь. Первый тип диэлектрических потерь, называемых дипольно-сегментальными, связан с ориентационными поворотами полярных звеньев макромолекулы в условиях, когда возможно сегментальное движение, т.е. в высокоэластичееком состоянии (выше Тст полимера). Второй тип - дипольно-групповые потери — обусловлены ориентацией самих полярных групп. Этот вид потерь может проявляться и ниже Тст полимера, т. е. в стеклообразном состоянии. Дипольные потери в полимерах При одинаковом размере боковых заместителей важное значение имеет их полярность. Замена неполярной группы полярной приводит к усилению межмолекулярного взаимодействия, уменьшению подвижности звеньев. Следствием этого является смещение максимума диэлектрических потерь в область более высоких температур. Наличие в макромолекуле участков синдиотактического или изотактического строения, их протяженность и количественное соотношение существенно влияют на подвижность сегментов и групп, а следовательно, и на диэлектрические характеристики полимера [4]. На рисунке 16 приведена температурная зависимость

Рисунок 16 - Зависимость tgδ стереорегулярных образцов ПММА при 20 Гц [4]. 1 – изотактический; 2 – синдиотактический;3 – атактический

Совершенно иной характер имеет температурная зависимость Существенное значение имеют не только степени кристалличности полимера, но и размер, дефектность, тип кристаллических образований. При увеличении степени кристалличности полимера снижается электропроводность, возрастает пробивная напряженность. Если степень кристалличности полимера высока, дипольно-сегментальных потерь, связанных с движением сегментов макромолекул в аморфных частях, может и не быть (например, в полиэтилене). Возможно появление релаксационной области дипольных потерь, обусловленных движением цепей внутри кристаллических образований, например внутри ламелей. Для каждой из кристаллических модификаций характерны свои величины Применение полимеров в качестве изоляционных материалов обусловлено их высоким электрическим сопротивлением, низкой диэлектрической проницаемостью, малыми диэлектрическими потерями и стойкостью к действию высоких напряжений. Введение пластификаторов, как правило, ухудшает все эти характеристики, и поэтому следует очень внимательно выбирать пластификаторы и их дозировку. Изменение максимума тангенса угла сегментальных диэлектрических потерь Если пластификатор ограниченно смешивается с полимером, то изменение Тст и положения Так как максимум тангенса угла диэлектрических потерь Таким образом полистирол относится к наиболее совершенным изоляционным материалам. Исключительная водостойкость и хорошая химическая стойкость к ряду реагентов в сочетании с высокой величиной поверхностного и объемного сопротивления, низким значением тангенса угла диэлектрических потерь привели к тому, что полистирол применяется для изготовления покровных и пропиточных компаундов, высокочастотных кабелей, радиотехнических изделий и др. Полистирол относительно стоек к воздействию γ-лучей. Мощное облучение вызывает в полистироле образование поперечных связей, что приводит к возрастанию хрупкости и повышению температуры размягчения.

Марочный ассортимент полистирола. В зависимости от способа получения выпускается блочный, суспензионный и эмульсионный полистирол [1].

Блочный полистирол выпускается по ГОСТ 9440-60 в виде гранул двух марок:

1. марка Д – для электроизоляционных изделий 2. марка Т – для технических изделий и изделий народного потребления

Суспензионный полистирол выпускается по МРТУ 6-05-957-68 в виде гранул размером 4х5 мм двух марок [1]:

1. ПС-С – полистирол суспензионный (обыкновенный) 2. ПС-СП – полистирол суспензионный (пластифицированный)

Эмульсионный полистирол выпускается по ГОСТ 9440-60 в виде высокодисперсного порошка или гранул двух марок [1]:

1. марка А – для технических изделий и изделий народного потребления 2. марка Б – для получения пенопластов

Формование – это общее название всех трансформационных методов, к ним относится и штамповка. Штамповка – метод формования, основанный на способности пластической массы в эластическом состоянии к большим деформациям, которые фиксируются до снятия формующего усилия охлаждением изделия ниже температуры стеклования полимера. Штамповку классифицируют по нескольким признакам. 1. По природе используемых сил (энергий). Для получения деталей различными методами используют силу тяжести, энергию сжатого газа или жидкости, электрическую энергию, энергию сжатого газа или жидкости, преобразуемые в механическую посредством гидро- и пневмоцилиндров, электромагнитов, электродвигателей и т.д. В соответствии с этим различают вакуумную, пневматическую (гидравлическую), механическую и комбинированные виды штамповки, которые сочетают не одну, а несколько из выше перечисленных энергий. 2. По конструктивным особенностям и природе элементов используемой оснастки. Штамповка может осуществляться в оснастке, состоящей из жесткого пуансона и матрицы; в оснастке с эластичной матрицей или пуансоном, роль пуансона может играть сжатый газ или жидкость, возможны также разообразное сочетание указанных выше элементов. Различные виды оснастки применяются для изготовления деталей различных размеров, формы и назначения. Штамповка жестким пуансоном и матрицей выгодно отличается возможностью изготовления равнотолщиных деталей, однако требуется специальная оснастка, которая является самым дорогим методом. 3. По форме применяемых заготовок. В роли полуфабрикатов рассматриваются листовые термопласты. Эти полуфабрикаты могут быть получены методом экструзии, литьем и прессованием. Заготовки могут также иметь вид труб (экструзия) и колб (литье под давлением). Штамповкой формуют детали из термопластических заготовок, имеющих в большинстве случаев форму пластины. Заготовки нагревают до эластического состояния и подвергают плоскостной вытяжке с помощью избыточного давления газа или пуансона. При этом происходит ориентация материала в направлении вытяжки. Форма детали фиксируется охлаждением полимера до температуры ниже температуры стеклования [8]. Плоская заготовка из термопласта тем или иным способом нагревается до температуры, соответствующей эластическому состоянию (при переработке аморфных термопластов) или до температуры начала плавления кристаллов (при переработке термопластов с различной степенью кристалличности). Затем нагретая заготовка подвижно или неподвижно закрепляется по контуру в зажимном устройстве и устанавливается над формующим инструментом. Оформление заготовки в деталь происходит под воздействием разности давления над свободной поверхностью заготовки и давления в плоскости, образованной заготовкой и оформляющей поверхностью формующего инструмента. Перепад давления может быть создан различными способами: вакуумированием полости между оформляющей поверхностью формующего инструмента и заготовкой (вакуумштамповка), созданием избыточного давления сжатым воздухом (пневмоштамповка), жидкости (гидроформование) или формующими элементами (механическое формование). Применяют различные способы штамповки: с использованием жесткого пуансона и матрицы; с использованием эластичной матрицы или пуансона, или когда роль пуансона играет давление сжатого газа или жидкости (вакуум- пневмо- гидроштамповка), возможны также различные комбинации этих методов. Перед формованием типовых изделий, например, полусферы и конического стаканчика (рисунок 17) необходимо определить размеры заготовок и рассчитать усилие прижима заготовок во время штамповки. Заготовки найденных размеров вырезают из листов термопласта. Каждую заготовку непосредственно перед формованием нагревают по определенному режиму, быстро закрепляют на оснастке и приступают к формованию. Примеры простейших деталей, которые могут быть получены на универсальной установке показаны на (рисунок. 20). Рисунок 17- Типовые детали [7]: А- полусфера; Б- конический стаканчик.

Формование с использованием различных методов штамповки, позволяет получить огромный спектр деталей различающихся по свойствам и сфере применения.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 3; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.81.163 (0.01 с.) |

опережает напряжение

опережает напряжение  на угол φ. Угол, дополнительный к этому углу, обозначают δ (δ = 90° - φ) и называют углом диэлектрических потерь.

на угол φ. Угол, дополнительный к этому углу, обозначают δ (δ = 90° - φ) и называют углом диэлектрических потерь.

, который равен

, который равен .

.

— определяются химическим строением повторяющейся в цепи мономерной единицы, которое оказывает влияние на внутри- и межмолекулярные взаимодействия, а следовательно на подвижность звеньев. Чем сильнее внутри- и межмолекулярные взаимодействия, тем менее подвижны звенья, тем выше температура, при которой наблюдается максимум

— определяются химическим строением повторяющейся в цепи мономерной единицы, которое оказывает влияние на внутри- и межмолекулярные взаимодействия, а следовательно на подвижность звеньев. Чем сильнее внутри- и межмолекулярные взаимодействия, тем менее подвижны звенья, тем выше температура, при которой наблюдается максимум