Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ультразвуковая дефектоскопияСодержание книги

Поиск на нашем сайте

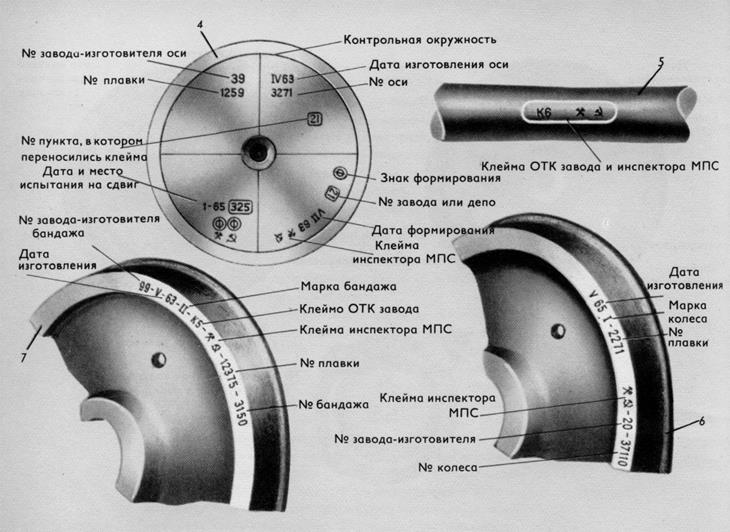

1. Заготовка оси - при изготовлении. 2. Ось и ее элементы - при изготовлении или переточке на другие диаметры при выпрессовке. 3. Шейка, подступичная и средняя часть – при каждом полном и обыкновенном освидетельствовании. 4. Ось к.п. без выкатки из-под вагона – малая ревизия букс.

Трещины чаще всего возникают в подступичной части оси с внутренней стороны ступицы колеса и реже в средней части. Причиной появления трещин в осях могут служить удары, испытываемые колёсной парой при неудовлетворительном качестве формирования колёсной пары, при погрузке и разгрузке колёсных пар. Если при формировании колёсной пары ступица колеса или подступичная часть оси будет обработана с большой конусностью или овальностью, то после напрессовки колеса усилие, удерживающее его на оси, будет распределяться неравномерно по подступичной части, что вызовет местные напряжения в оси, способствующие появлению трещин. Отсутствие фаски на внутренней грани ступицы колеса также может явиться причиной появления трещины. Возникновение трещин на средней части оси объясняется главным образом наличием в верхнем слое металла неметаллических включений, плен, закатов, забоин и других пороков. Трещины в осях выявляют дефектоскопами, а в эксплуатации под вагонами - наружным осмотром по признакам, к которым относятся иней, вздувшаяся краска, а так же скопление пыли в виде валика под трещиной. При обнаружении в оси поперечной трещины колёсную пару бракуют.

Требования, предъявляемые к колесным парам 1.Равномерный прокат колеса по кругу катания для всех к.п. не более 5 мм, для к.п. со срывным клапаном не более 3 мм. Прокат по поверхности катания колеса образуется вследствие его трения о рельсы. Практически принято считать, что 1мм проката обода цельнокатаного колеса возникает в среднем после пробега колёсной парой 30000 км. При значительном прокате вершина гребня колеса, опускаясь, приближается к подошве рельса и тем самым может разрушить муфту болтового крепления рамного рельса и контррельса на стрелочных переводах, болты крепления стрелочных накладок, а также другие детали пути, что создаёт угрозу для безопасности движения поездов. Прокат измеряется абсолютным шаблоном.

2.Неравномерный прокат по кругу катания для всех к.п. не более 0,7 мм, для к.п. со срывным клапаном не более 0,5 мм. 3.Вертикальный подрез гребня (контролируется шаблоном) и остроконечный накат. Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар. Подрез гребня особенно часто образуется: у четырёхосных вагонов, имеющих большую разность баз боковых рам тележек; при большой разности диаметров колёс, насаженных на одну ось; если имеется перекос рамы тележки; от несимметричной насадки колёс на оси. При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается. Опасным для движения является также вертикальный подрез и остроконечный накат гребня, так как при этом может произойти накатывание колеса на остряк или взрез стрелки, что приведет к сходу вагона с рельсов. 4.Толщина гребня колеса – менее 25 мм и более 33 мм – при измерении его на расстоянии 18 мм от вершины гребня. Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым. Измерение толщины и подреза гребня необходимо для обеспечения безопасности движения. Превышение толщины гребня сверх установленных размеров может вызвать ослабление крепления частей стрелочного перевода на шпалах, преждевременный их износ, износ гребня, а в ряде случаев и сход вагонов с рельсов. Кроме того, в тонком гребне могут возникнуть трещины и отколы. 5.Ползун (выбоина, лыска) на поверхности катания в эксплуатации не более 0,3 мм. До 1 мм. скорость не ограниченна. От 1 мм – 2,5 мм скорость не более 35 км/ч От 2,5 мм – 4 мм. скорость не более 15 км/ч От 4 мм. движение допускается на ложных тележках со скоростью не более 10 км/ч по стрелочным переводам не более 5 км/ч. Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0,3 мм, для работы под вагонами не допускаются.

6.Трещина или расслоение в любом элементе, плена, откол или раковина в бандаже или ободе. Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки. 7.Ослабление посадки бандажа или его запорного кольца, сдвиг колесных центров, колес, зубчатых колес. Ослабление и сдвиг колеса на оси могут произойти от неправильного натяга, допущенного при напрессовке колеса на ось, грубой и неправильной расточки ступицы колеса и обточки подступичной части оси. Признаками ослабления насадки ступицы является выступление ржавчины или масла у ступицы с внутренней стороны колеса, трещина краски по всему периметру в соединении со ступицей. 8.Ширина бандажа или обода – более 136 мм и менее 126 мм. Уширение (раздавливание) бандажа или обода у наружной грани не более 3 мм. При мягком металле обода колеса у наружного края поверхности катания может образоваться значительный наплыв металла. 9.Расстояние между внутренними гранями колес более 1443 мм или менее 1437 мм. У к.п. под тарой не менее 1435 мм. 10.Отдельные выкрашивания на поверхности по площади более 200 кв.мм, глубиной более 1 мм. на расстоянии не менее 100 мм друг от друга. 11.Разница диаметров колес по кругу катания: - одной к.п. не более 2 мм. - одной тележки вагона не более 10 мм. - тележек одного вагона не более 20 мм. 12.Диаметр колес по кругу катания не менее 725 мм (у новых к.п. 780-785) Измерение диаметров колес, насажанных на одну ось, необходимо для обеспечения правильного расположения колесной пары в колее, поскольку при различных диаметрах колес увеличивается их проскальзывание, и появляются перекосы колесной пары во время движения. В результате этого происходит неравномерный прокат поверхности катания колес, подрез гребня, износ других деталей ходовых частей и дополнительное скручивание оси. 13.Следы контакта с электродом, вкрапление меди в основу металла, электроподжог, трещина в любой части оси. 14.Ослабление крепления подрезиненного колеса. 15.Ослабление или сдвиг одного вкладыша. 16.Наличие следов касания колесным центром или нажимной шайбой обода центрального диска. 17.Обрыв проволок шунтов более 5% 18.Пробег выше установленных норм. 19.Проворот бандажа не более 200 мм. 20.Нагрев подшипников редуктора и букс по отношению к окружающей среде не более 35 градусов. 21.Толщина ободьев на расстоянии 10 мм от наружной грани, не менее 30 мм.

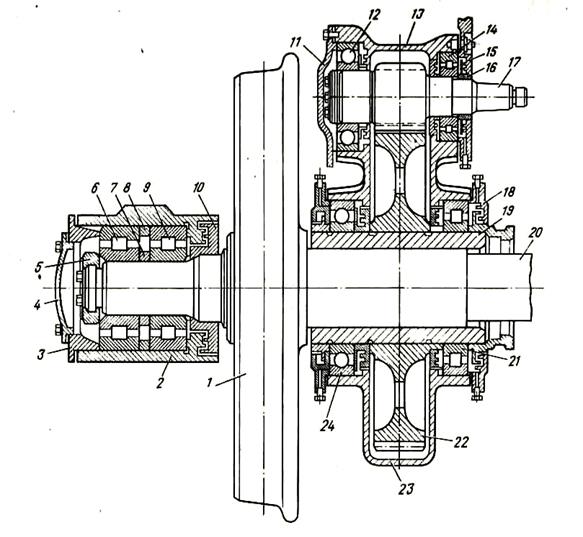

Конструкция (рис.65): 1. Цельнокатаное колесо 2. Корпус буксы 3. Крепительная упорная крышка 4. Контрольная крышка 5. Осевая корончатая гайка 6. Передний подшипник буксы 7. Малое дистанционное кольцо подшипника 8. Большое дистанционное кольцо подшипника 9. Задний подшипник буксы 10. Лабиринтное кольцо подшипника (воротник буксы) 11. Крышка редуктора малая 12. Подшипник 80 – 318 13. Верхняя половина корпуса редуктора 14. Подшипник 30 – 32315 15. Крышка редуктора малая 16. Запорное кольцо 17. Малая шестерня 18. Большая крышка редуктора 19. Втулка 20. Ось колесной пары 21. Подшипник 80 – 32140 22. Большое зубчатое колесо 23. Нижняя половина корпуса редуктора 24. Подшипник 80 – 840 (НО – 840) Тяговый редуктор предназначен для передачи крутящего момента с вала якоря тягового двигателя на ось колесной пары через карданную муфту с учетом передаточного числа.

Одноступенчатая, цилиндрическая, косозубая с эвольвентным профилем зуба. Применение косозубых передач имеет следующие преимущества: в зацеплении одновременно участвуют не менее двух зубьев, тем самым уменьшается нагрузка на них, передача работает без ударов, понижен уровень шума. Профили рабочей поверхности зубьев у всех передач очерчены по эвольвенте – кривой, являющейся разверткой базовой окружности эволюты. Эвольвентное зацепление не чувствительно к смещению зубчатых элементов и увеличению расстояния между ними, что возможно при опорно-рамном подвешивании тяговых двигателей. Кроме того, преимуществом является простота получения профиля зубьев при нарезании их червячной фрезой. Число зубьев зубчатого колеса выбирают четным, а шестерни – нечетным; при этом все зубья обкатываются друг об друга и лучше притираются. Элементы зубчатой передачи воспринимают рабочие сложные знакопеременные нагрузки и поэтому должны обладать высокой прочностью и надежностью. Для изготовления зубчатой пары применяют высоколегированные стали. Технологический процесс изготовления достаточно сложный. Угол наклона зуба 8 º Косозубое зацепление обеспечивает работу с меньшим шумом. В зацеплении всегда находятся одновременно не менее 2 зубьев, нагрузка на каждый зуб уменьшается. Недостатком косозубой передачи является осевое смещение, и торцевое давление на стенки корпуса редуктора, поэтому угол наклона зуба выбран небольшим. Изготовление зубчатых колес производят методом обкатки и нарезания зубьев многозаходными фрезами. Зубчатые колеса выполняют из высоколегированной стали марки 38НХ3МФА методом горячей штамповки. Малая шестерня изготавливают из хромоникелевой стали 20Х3А. Технологический процесс изготовления достаточно сложен (нормализация, зубонарезание, цементация, закалка, низкий отпуск, зубошлифование). При этом твердость рабочих поверхностей зубьев шестерни составляет 55-60 HRC, тогда как у зубчатого колеса она в пределах 250-285 НВ. Применение высокого перепада твердостей (1,9-2,4) позволяет значительно повысить допускаемые нагрузки и увеличить коэффициент полезного действия передачи. Для повышения работоспособности зубчатой передачи применяют поверхностное пластическое деформирование зубьев (ППД), которое заключается в накате поверхностей специальным инструментом. Воздействуя на внутреннюю структуру металла, этот технологический процесс способствует повышению прочности, вязкости, износостойкости. Применение ППД позволит в последующем, повышая прочностные характеристики зубчатого колеса и шестерни, использовать для их изготовления менее дорогостоящие стали.

1. Отношение числа зубьев большого зубчатого колеса (80) к числу зубьев вала малой шестерни (15) 2. Отношение числа оборотов вала малой шестерни к числу оборотов большого зубчатого колеса. Централь это расстояние между центрами шестерни и зубчатого колеса и равно 339 мм. Количество зубьев берется четное у зубчатого колеса и нечетное у шестерни из расчета чередования зубьев в зацеплении, чтобы все зубья притирались друг к другу в процессе работы. Толщина зубьев зубчатого колеса по делительной окружности, измеренной по хорде (в плоскости, перпендикулярной к зубу) 9,2 – 10,5 мм. Толщина зубьев шестерни по делительной окружности 11,3 – 13,13 мм. Зубчатые передачи колесных пар вагонов метрополитена заключены в корпуса редукторов (рис. 66) и работают на подшипниках качения. Корпус редуктора является резервуаром для смазки, служит опорой для вала шестерни и воспринимает усилие от зубчатой передачи, которое передается им на раму тележки через подвеску и на ось колесной пары через подшипники. Корпус редуктора изготавливают методом литья из алюминиевого сплава с последующей механической обработкой. Резьбовые отверстия под болты крепления крышек выполнены в стальных бонках, поставленных на эпоксидном клее в отверстия фланцев большой и малой горловин. Редуктор имеет систему раздельной смазки. В подшипниках применяется густая ЛЗ-ЦНИИ, а в полость редуктора гипоидную (жидкую)- нигрол или ТАП-15. Верхняя половина корпуса снаружи имеет приливы в виде двух ребер с отверстиями для соединения с подвеской. Точка расположения подвески редуктора выбрана таким образом, чтобы при посадке рессор тележки было обеспечено минимальное отклонение вала шестерни от вала двигателя. В верхней половине расположено отверстие для осмотра зубьев передачи и добавления смазки. На боковой стене имеется два отверстия с резьбой для установки сапуна и пальца крепления щеток заземления (ЗУМ). Сапун служит для соединения внутренней полости с атмосферой через клапан и снятия при этом внутренней компрессии. Нижняя половина корпуса имеет люк с крышкой для осмотра зубьев и количества смазки в редукторе.

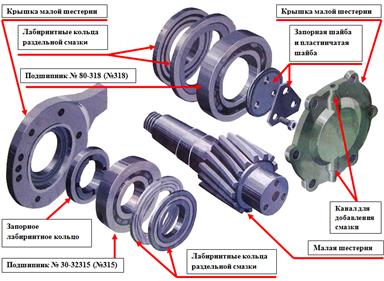

Монтаж узла малой шестерни (рис. 67) Подготавливается вал малой шестерни, на цилиндрическую часть 1. Посадка лабиринтных колец раздельной смазки (ближнее к зубьям в горячем состоянии, ближнее к подшипнику в свободном) 2. Горячая посадка шарикоподшипника 80-318 (№318) 3. Тремя болтами крепят крепительную и стопорную шайбу. На конусную часть вала 4. Посадка в горячем состоянии лабиринтного кольца раздельной смазки 5. Посадка в горячем состоянии внутреннего кольца роликоподшипника 30-32315 (№315)

6. Заложить смазку в подшипник №318 7. Раскатать вручную бензиноупорную смазку жгутом диаметром 3-6 мм.

8. Установить прокладку и закрепить малую крышку. 9. В свободном состоянии лабиринтное кольцо раздельной смазки. 10. Внешнее кольцо и ролики подшипника №315 11. В горячем состоянии запорное лабиринтное кольцо. 12. Закрепляется передняя крышка на корпусе редуктора. Монтаж корпуса редуктора

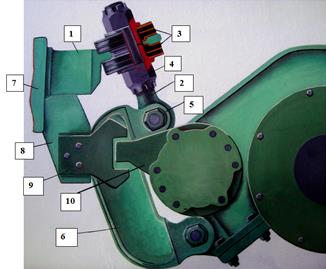

Кронштейн с плитой на поперечной балке рамы тележки наклонен под углом 18 градусов, что обеспечивает минимальное вертикальное расхождение валов при просадке буксовых рессор. Подвеска редуктора Для обеспечения соосности вала тягового двигателя и вала малой шестерни корпус фиксируют в определенном положении при помощи деталей подвешивания редуктора. Двух шарнирная подвеска с шарнирными подшипниками и резинометаллическими амортизаторами позволяет смягчить удары и толчки, возникающие во время движения (рис. 68). Болт подвески (2) закрепляют в кронштейне рамы тележки (1) при помощи корончатых гаек (4) через два резинометаллических амортизатора (3), верхняя гайка с резьбой М48 и нижняя М52. Наличие двух гаек позволяет производить регулировку соосности вала двигателя и вала шестерни редуктора по высоте. Болт (2) и серьга(6), образующие подвеску, соединены между собой шарнирно при помощи специального валика конусной цанговой втулки, двух крепительных гаек М27 и стопорной шайбы. Серьга в верхней части имеет две проушины с конусным отверстием, в нижней – отверстие под шарнирный подшипник ШС-40 (5). Конструкция гаек (3) и наличие двух шарниров создают лучшие условия работы болта (2) и предохраняют его резьбу от износа и деформации. Высота амортизаторов (3)после сборки и затяжки гаек должна быть в пределах 94±1,0 мм, что свидетельствует о правильности монтажа узла. Для предотвращения поворота корпуса редуктора вниз на рельсовый путь в случае обрыва деталей подвешивания или излома кронштейна подвешивания редуктора (1), вваренного в поперечную балку рамы (7), каждый редуктор имеет предохранительное устройство (9), которое называется комплексным.

1. Кронштейн подвески 2. Болт подвески 3. Резинометаллические амортизаторы 4. Корончатые гайки 5. Шаровой подшипник ШС-40 6. Серьга 7. Поперечная балка 8.Кронштейн комплексного предохранения 9. Гребенчатая накладка (вилка) 10. Крышка 315 подшипника

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 842; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.82.108 (0.013 с.) |

Тяговый редуктор

Тяговый редуктор

Передаточное число редуктора 5,33

Передаточное число редуктора 5,33

Узел вала шестерни запрессовывается в сборе в верхнюю половину корпуса.

Узел вала шестерни запрессовывается в сборе в верхнюю половину корпуса.