Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение мест строповки оборудованияСодержание книги

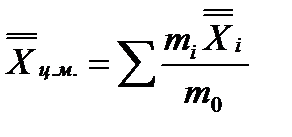

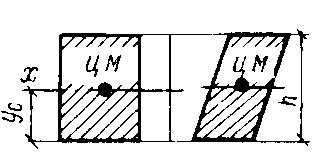

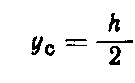

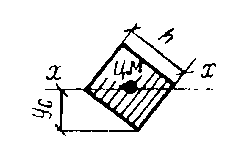

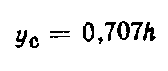

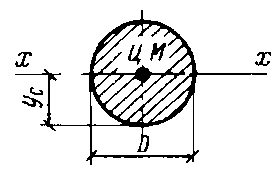

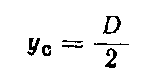

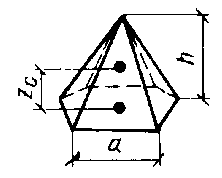

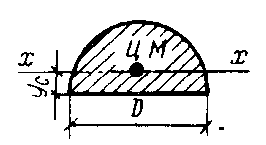

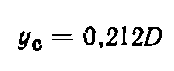

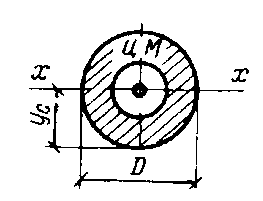

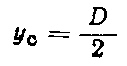

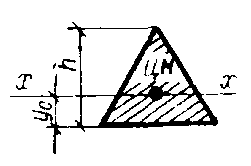

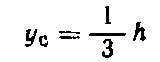

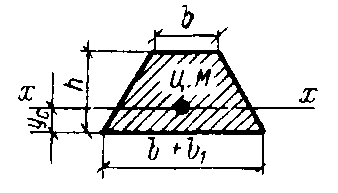

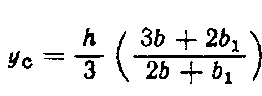

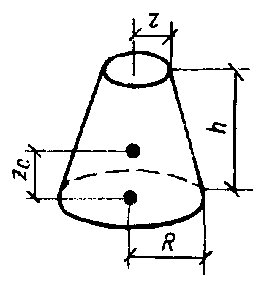

Поиск на нашем сайте Для захвата различных грузов, оборудования грузоподъемными механизмами применяются специальные устройства. Учитывая большое разнообразие массы, габаритов, конфигурации, прочности и расположения точек строповки монтируемого оборудования, а также конкретных условий подъема, в монтажной практике используется большое количество захватных устройств, расчет которых имеет определенные особенности. При монтаже часто приходится определять положение центра массы различных видов технологического оборудования. Как правило, это связанно с решением вопросов о местах строповки как горизонтальных, так и вертикальных цилиндрических аппаратов, а также оборудования сложной конфигурации. Если не учитывать положение центра массы поднимаемого оборудования, то возможны перегрузка отдельных грузоподъемных средств и ветвей стропов, потеря устойчивости и опрокидывание поднимаемого аппарата. Положение центра масс оборудования находится по формуле: где При определении центра массы сложных геометрических фигур и тел следует пользоваться данными табл.1 Пример 4. Определить положение центра массы реактора (рис 1) общей массой т0 =103 т, если известно, что массы отдельных его частей составляют: опорной – т1 = 4 т; нижней – т2 = 60 т; конической – т3 =6 т; верхней – т4 =30 т; сферической – т5 =3 т, при этом расстояние центр масс этих элементов от опорной плоскости А-А следующие: Решение:

Рис.1 Расчетная схема определения центра массы реактора

Расчет канатных стропов Стропы из стальных канатов применяются для соединения монтажных полиспастов с подъемно-транспортными средствами (мачтами, шеврами, порталами), якорями и строительными конструкциями, а также для строповки поднимаемого или перемещаемого оборудования с подъемно-транспортными механизмами. При монтаже используются следующие типы канатных стропов: обычные, к которым относятся универсальные и одно-, двух-, трех-, и четырехветвевые, закрепляемые на поднимаемом оборудовании обвязкой или инвентарными захватами, а также витые и полотенчатые. Для строповки тяжеловесного оборудования преимущественно витые стропы, выполняемые в виде замкнутой петли путем последовательной параллельной плотной укладки перевитых между собой витков каната вокруг начального центрального витка.

Траверсы

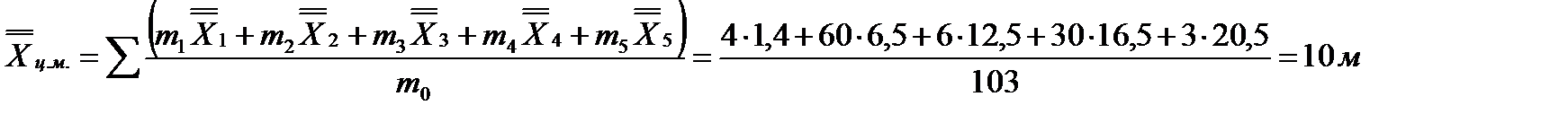

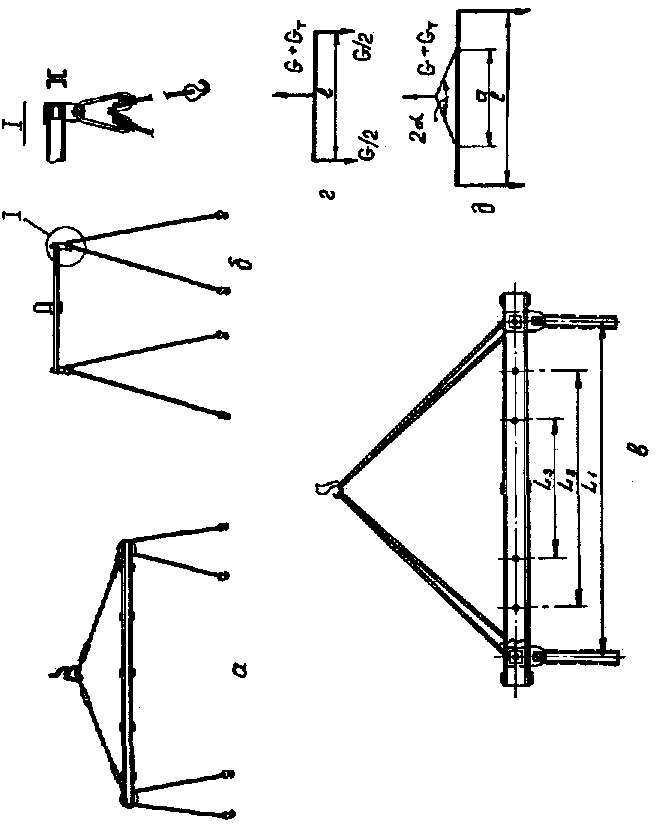

Многоветвевые стропы широко применяет в сочетании с траверсами. Такое сочетание позволяет поднимать грузы большой массы и значительных размеров в поперечных сечениях. Траверсы представляют собой жесткие грузозахватные приспособления, предназначенные для подъема крупногабаритного и длинномерного оборудования и конструкций при необходимости строповки их за несколько точек. Они изготовляются сплошного сечения в виде одиночных двутавров, швеллеров или стальных труб различных размеров, а также сквозного сечения, состоящего из парных двутавров или швеллеров, соединенных стальными пластинами, или из стальных труб, усиленных элементами жесткости. Траверсы выполняют в виде балки, реже в виде фермы, в средней части которой закреплены кольцо или скоба для навешивания на крюк крана (рис. 2.5). Кольцо крепится к ферме или балке через отрезки цепи или каната, а скоба иногда крепится непосредственно к балке. К концам траверсы прикреплены на серьгах стропы. Иногда стропы для балансировки нагружения подвешивают на траверсу попарно через блоки. Если траверса выполнена в виде балки, то сечение ее составляют из свариваемых уголков или швеллеров. Для крепления отрезков стропов к балке приваривают листы с проушинами. Для изменения рабочей длины траверсы к ней приваривают несколько пар проушин. Так как на монтаже приходится поднимать чаще всего единичные грузы различной конфигурации и размеров, то балки траверс целесообразно делать составными, применяя для их удлинения вставки. Используют также и унифицированные траверсы, в которых можно менять расстояние L между местами крепления стропов. В таких траверсах угол между стропами, подвешенными к крюку крана, остается постоянным. Для подъема грузов сложной конфигурации применяют трехрогие траверсы. Такими траверсами поднимают грузы диаметром до 15 м. Унифицированные траверсы изготовляют грузоподъемностью до 100 т.

Рис. 2.5. Траверсы В практике монтажа находят применение траверсы, закрепляемые непосредственно к фланцам или головкам поднимаемого оборудования. Такие траверсы соединяют с оборудованием с помощью шпилек. Шпильки должны рассчитываться на разрыв по следующей зависимости;

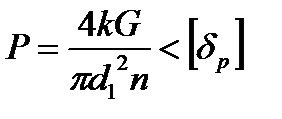

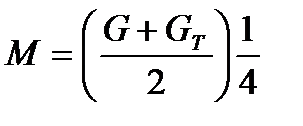

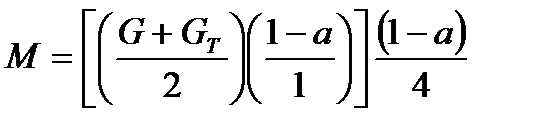

где d1 — внутренний диаметр резьбы; n — число шпилек; k — коэффициент, учитывающий неравномерность на каждую шпильку; В практике монтажа оборудования применяются траверсы двух типов – работающие на изгиб и на сжатие. Первые конструктивно более тяжелы, но обладают значительно меньшими высотными габаритами, что имеет существенное значение при подъеме оборудования в помещениях с ограниченной высотой, а также при недостаточных высотах подъема крана грузоподъемного механизма. Траверса с жесткой балкой, не имеющая тяг и навешиваемая на крюк крана скобой или кольцом в середине ее (рис. 2.5,г.), работает на изгиб. Изгибающий момент в середине сечения

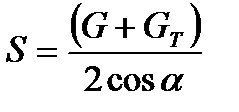

где G — сила веса поднимаемого груза; GT — сила веса траверсы, которая считается равномерно распределенной по длине l. При работе траверсы, если балка подвешивается к крюку через наклонные тяги (рис. 2.5, д), на участке а между тягами помимо напряжений изгиба возникают напряжения сжатия, величина которых зависит от угла между тягами (аналогично уравнениям (2.8) и (2.10) при расчете стропов). Усилие в наклонных тягах

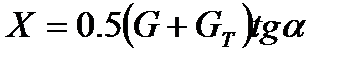

а усилие сжимающее траверсу

Максимальный изгибающий момент будет в сечении крепления тяги к траверсе

При подъеме груза двумя кранами скорость подъема каждым из кранов может быть неодинакова. В этом случае нагрузки на краны получаются разными. Чтобы нагрузки на краны были одинаковы, применяют устройства для синхронизации скорости подъема и приборы, позволяющие визуально наблюдать величину нагрузок, используют монтажные штуцеры разной длины, а также применяют балансирные траверсы. Принцип работы балансирной траверсы заключается в том, что траверса к поднимаемому грузу крепится через шарнир. При разных скоростях канатов траверса поворачивается на какой-то угол, но при этом аппарат не наклоняется. Центр тяжести располагается так, что расстояние между вертикалью, проходящей через центр тяжести, и точками подвеса остается одинаковым, следовательно, нагрузки на каждый из канатов кранов остаются постоянными. Если подъем осуществляется двумя кранами одинаковой грузоподъемности, узел крепления аппарата располагается симметрично канатам крана. При подъеме кранами неодинаковой грузоподъемности расстояние от точки крепления канатов крана до точки крепления груза должно быть обратно пропорционально грузоподъемности кранов. Это позволяет полностью использовать грузоподъемность кранов. Хотя балансирные траверсы и дают возможность работать на разных скоростях подъема каждому из кранов, однако при значительной высоте подъема поворот траверс становится столь большим, что траверса может упереться в поднимаемый груз. Особое значение приобретают балансирные траверсы при подъеме аппаратов одновременно четырьмя кранами или мачтами.

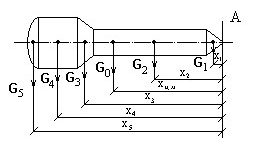

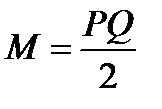

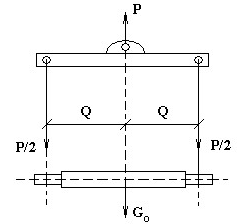

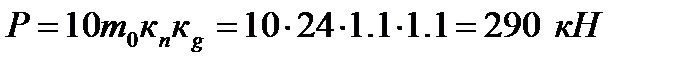

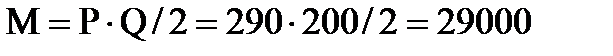

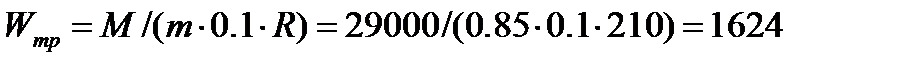

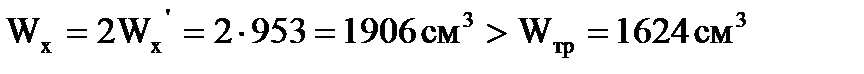

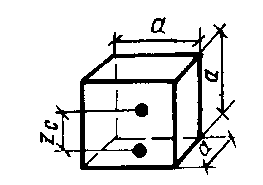

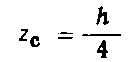

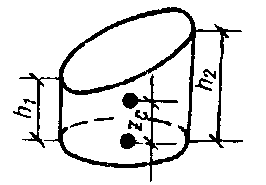

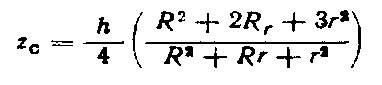

Расчет траверс Массы траверсы составляет весьма незначительную долю от массы поднимаемого груза (как правило, менее 0,01), поэтому в практических расчетах изгибающим моментом в траверсе и прогибом от ее собственной массы можно пренебречь. Расчет траверс, работающих на изгиб (Рис. 4) 1. Подсчитывают нагрузку (кН); действующую на траверсу: где т о- масса поднимаемого груза, т. 2. Определяют изгибающий момент в траверсе (кН·см): где Q- длина плеча траверсы, см. Рис. 4 Расчетная схема траверсы, работающей на изгиб

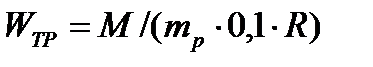

3. Вычисляют требуемый момент сопротивления поперечного сечения траверсы (см2) где mр и R подбирают исходя из условий работы и материала. 4. Выбирают для траверсы сплошного сечения одиночный швеллер, двутавр или стальную трубу и по таблицам ГОСТа определяют момент сопротивления Wх ближайшей большей к Wтр. В случае невозможности изготовления траверсы сплошного сечения при больших значениях Wтр балки, траверсы изготовляются либо сквозного сечения из парных швеллеров или двутавров, а также их труб, усиленных элементами жесткости, либо, наконец, ремонтной конструкции. 5. Расчет отдельных узлов и деталей траверс (такелажных скоб, проушин, пальцев, сварных и болтовых соединений, канатных подвесок) проводится отдельно Пример 7. Подобрать и рассчитать сечение балки траверсы, работающей на изгиб, для подъема аппарата общей массой т0 = 24 т с расстоянием между канатными подвесками l =4м. Решение: 1. Подсчитываем нагрузку, действующую на траверсу: 2. Определяем изгибающий момент в траверсе: 3. Вычисляем требуемый момент сопротивления поперечного сечения траверсы: 4. Выбираем конструкцию балки траверсы сквозного сечения, состоящую из двух двутавров, соединенных стальными пластинами на сварке. 5. Подобрав по таблице ГОСТа два двутавра № 40 с Wx ¢=953 cм3, определяем момент сопротивления сечения траверсы в целом: что удовлетворяет условию прочности расчетного сечения траверсы.

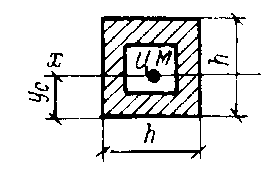

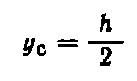

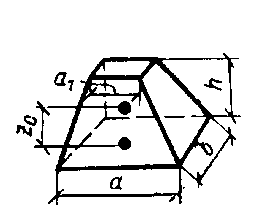

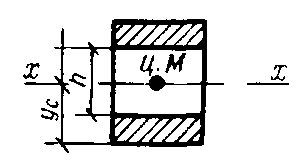

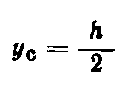

Таблица 1. Положение центра массы некоторых геометрических фигур и тел

Блоки и полиспасты

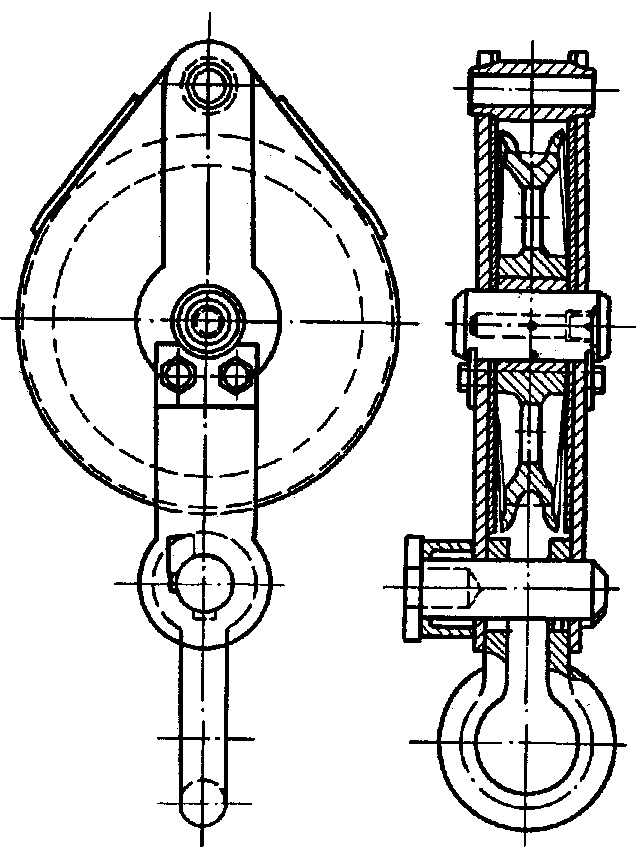

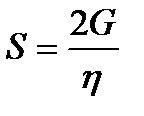

Блоки различных типов широко применяются в качестве элементов оснастки грузоподъемных устройств. Их используют как для изменения направления каната (отводные блоки), так и для изменения величины усилия при перемещениях груза (грузовые блоки). Блок состоит из одного или нескольких роликов, независимо вращающихся вокруг одной оси на подшипниках качения или скольжения (рис. 2.6). Ось закрепляется жестко между боковыми щеками. Через ролики перебрасывается канат для подъема груза. В связи с разнообразием масс монтируемого оборудования грузоподъемность блоков изменяется в широких пределах от 0,5 до 630т. Блоки могут иметь различные приспособления для подвешивания и захвата груза (крюк, серьгу и др.). Крюк более удобен для крепления груза, но серьга обеспечивает более надежное крепление стропа. Грузоподъемность блока указывает завод-изготовитель. В качестве отводных блоков используют обычно одно- и двухрольные (роликовые) блоки, а также блоки специальных конструкции с откидной щекой, съемной серьгой или крюком, что дает возможность легко закладывать в них канат. Такие блоки также используются и для подъема небольших грузов. Для подъема тяжелых грузов используются многорольные блоки. По грузоподъемности блоки можно разделить на четыре группы: легкие — с одним и двумя роликами грузоподъемностью 1,25 — 15 т, массой 5,5 — 206 кг; средние — с тремя и четырьмя роликами G = 10 - 32 т, m = 48 - 205 кг; тяжелые — с пятью, шестью и семью роликами, G = 40 - 100 т, m = 580 - 1600 кг; сверхтяжелые — с восьмью или одиннадцатью роликами G > 100 т, m = 2000 - 3200 кг и более. Конструкция роликов должна обеспечивать спокойное набегание на них канатов и исключать опасность выпадения каната из ручья ролика. Для предотвращения соскальзывания каната с роликов их разделяют перегородками или устанавливают кожух с прорезями для направления каната. Диаметр ролика, профиль и размеры ручья должны соответствовать диаметру каната, огибающего ролик. Диаметр роликов, применяющихся в блоках для такелажных работ, принимается равным 20d каната или больше. Различают подвижные и неподвижные блоки. Неподвижный блок закрепляется жестко. Один конец каната соединен с лебедкой, а к другому подвешен поднимаемый груз (рис. 2.7,а).

Рис. 2.6. Отводной блок со съемной серьгой

Подвижные блоки могут быть двух видов. Блок, у которого один конец каната закреплен жестко, а свободный конец, переброшенный через ролик, служит для подъема и опускания блока вместе с подвешенным грузом (рис. 2.7,6), дает выигрыш в силе, но проигрывает в скорости. Перемещение ветви каната у этого блока в 2 раза больше перемещения груза h. Соответственно, скорость перемещения груза в 2 раза меньше скорости движения тягового каната. При движении каната по блоку и вращении блока возникают потери на трение в подшипниках и на преодоление сопротивления при изгибе каната, которые характеризуются к.п.д. блока Так как работа силы S, которая необходима для подтягивания каната, на пути перемещения 2 h равна работе, затрачиваемой на перемещение груза G на длине перемещения h, то с учетом к.п.д.

Для выигрыша в скорости перемещения груза применяется блок, У которого один конец каната также закрепляется неподвижно, груз присоединяется ко второму концу каната, а блок поднимается или опускается усилием лебедки (рис. 2.7,в). При перемещении груза на величину h тяговый канат переместится только на расстояние h/2, т. е. скорость подъема груза в 2 раза больше скорости перемещения каната. Усилие S, необходимое для подъема груза, с учетом к.п.д. находится аналогично

Рис. 2.7. Блоки: а — неподвижный блок; б — подвижный блок для выигрыша в силе; в — подвижный блок для выигрыша в скорости

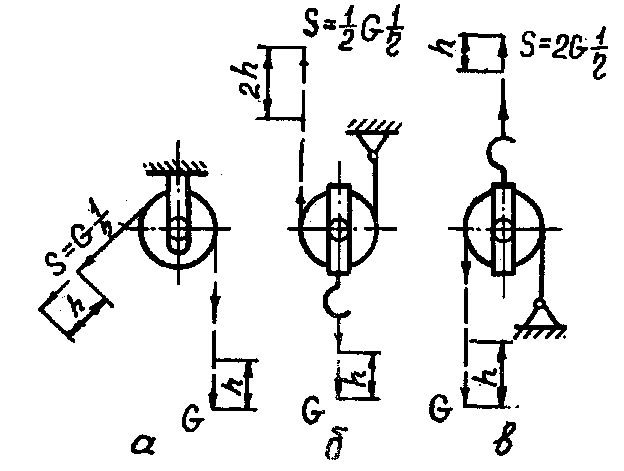

Таким образом, такой блок, давая увеличение скорости перемещения в два раза, требует усилия для перемещения груза, с учетом к.п.д. блока более чем в 2 раза силы веса груза. К.п.д. блока на подшипниках скольжения При монтажных работах широко применяются полиспасты. Полиспастом называют систему подвижных и неподвижных блоков, оснащенных одним непрерывным тросом (рис. 2.8). Полиспасты собирают из блоков, грузоподъемность которых соответствует грузоподъемности полиспаста. Канат, который запасовывается в полиспаст, одним концом может крепиться к подвижному или неподвижному блоку, а второй конец каната (сбегающая ветвь, ходовой конец) подается на барабан лебедки. При компоновке полиспаста нужно, чтобы необходимое усилие на сбегающей (ходовой) ветви было меньше или равно тяговому усилию на лебедке.

Рис. 2.8. Полиспасты: а – с закреплением каната и сбеганием ходового конца с неподвижного блока; б — с закреплением каната и сбеганием ходового конца с подвижного блока

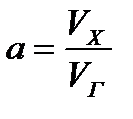

Полиспасты могут применяться для увеличения скорости перемещения груза, однако обычно полиспасты служат для того, чтобы уменьшить величину тягового усилия на ходовом конце каната за счет увеличения числа рабочих ниток (ветвей) полиспаста. Вместе с тем, с увеличением числа рабочих ниток полиспаста уменьшается скорость подъема (перемещения) груза по сравнению со скоростью движения ходового конца каната. Основной характеристикой полиспаста является его кратность, т. е. отношение скорости тянущего каната (ходового конца) Vx к скорости подъема груза V г

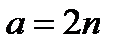

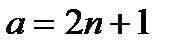

Краткость полиспаста равна числу рабочих ниток полиспаста, то есть числу ветвей, на которых подвешен подвижный блок. Чтобы определить число рабочих ветвей (ниток) в полиспасте, надо мысленно перерезать все ветви каната, отбросить неподвижный блок и подсчитать число ветвей, на которых остался висеть подвижный блок с грузом. При сбегании ходового конца каната с неподвижного блока полиспаста (рис. 2.8,а)

а с подвижного блока (рис. 2.8,6)

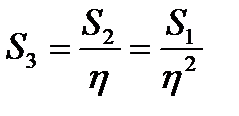

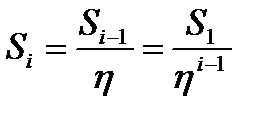

где n – число роликов в подвижном блоке полиспаста. Расчет полиспаста Определим усилия в ходовом конце каната Sx и усилия Si в любой ветви полиспаста, имеющего а рабочих ветвей и нагруженного силой Qn. Номер рабочей ветви i = 1, 2, 3,.. а, (закрепленная ветвь считается первой). Можно записать следующую систему равенств:

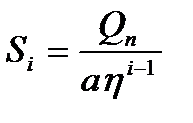

то есть усилие в любой ветви полиспаста:

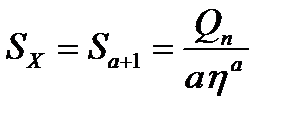

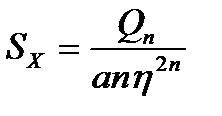

Усилие в ходовом конце каната полиспаста, сбегающего с неподвижного блока, получили при i = a +1 (ходовой конец не является рабочей ветвью) из (2.22)

Так как для этого случая число рабочих ветвей (кратность полиспаста) а = 2 n, то

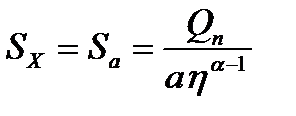

Усилие в ходовом конце каната полиспаста, сбегающего с подвижного блока полиспаста, получим при i = а (ходовой конец является рабочей ветвью)

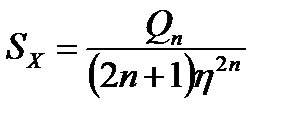

Так как для этого случая число рабочих ветвей (кратность полиспаста) a =2 n +1 то

При подъеме груза эти усилия будут наибольшей расчетной нагрузкой на канат. Она необходима для выбора каната и расчета лебедки.

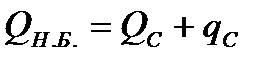

2.5.2. Определение нагрузок, на отдельные элементы полиспаста В грузовых полиспастах расчетные нагрузки определяют для каждого элемента полиспаста раздельно. Расчетная нагрузка, действующая на нижний блок полиспаста,

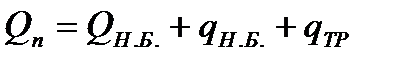

где QC – суммарная расчетная нагрузка на строповые устройства; qc – сила тяжести строповых приспособлений. Расчетную нагрузку на канаты полиспаста Qn определяют из выражения

где qH . Б. – сила тяжести нижнего блока полиспаста; q ТР — сила тяжести тросовой оснастки полиспаста. Нагрузку на верхний блок полиспаста Ов.б. определяют по уравнению

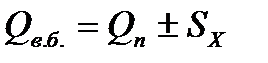

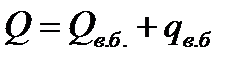

Усилие в ходовой нитке Sx находят из уравнений (2.25), (2.23). Знак плюс берут, когда ходовой конец сбегает с неподвижного блока, а минус — с подвижного блока. Очевидно, что Q в.б. > Q н.б .. Поэтому грузоподъемность верхнего блока должна быть больше нижнего. При равной грузоподъемности обоих блоков нижний блок будет иметь небольшой запас грузоподъемности. Нагрузку на крепление полиспаста QK определяют из выражения

где q в.б – сила тяжести верхнего блока. Для выбора каната полиспаста при наличии отводных блоков необходимо определить усилие в канате Sб при набегании на барабан лебедки

где t – число отводных роликов в системе; При наличии отводных блоков в системе подъема усилие в канате при набежании на барабан лебедки Sб является максимальным и по нему выбирается тяговая лебедка и производится расчет и выбор диаметра и марки каната. Длину троса для оснастки полиспаста следует рассчитывать при максимально возможном расстоянии между блоками полиспаста из выражения:

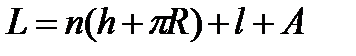

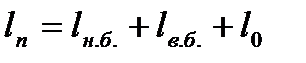

где L – длина каната для оснастки полиспаста; n – число роликов в полиспасте; h – максимальное расчетное расстояние между блоками; R – радиус ролика полиспаста; l – максимальное расстояние от ролика полиспаста, с которого сбегает ходовой конец каната, до барабана лебедки; А – запас длины каната (А = 10-15м). Если длина каната полиспаста слишком большая и он не помещается на барабане одной лебедки, применяют запасовку полиспаста на две лебедки. Лебедки могут работать поочередно или одновременно. В последнем случае скорость подъема возрастает вдвое. Важной характеристикой полиспаста является его длина в стянутом состоянии

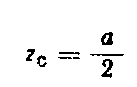

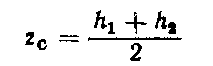

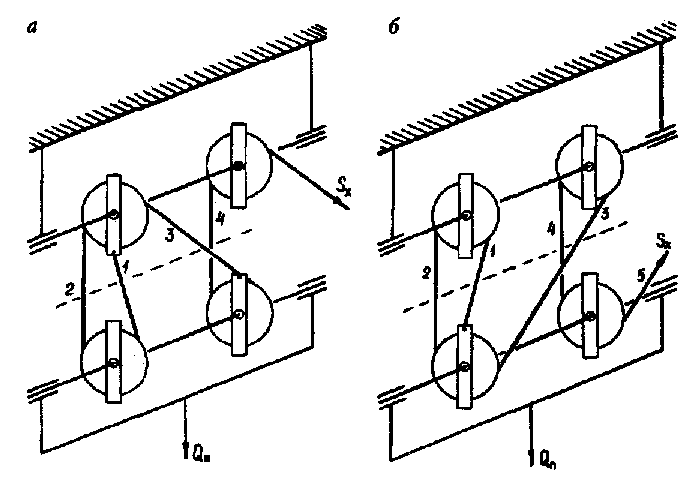

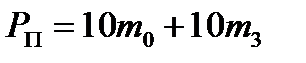

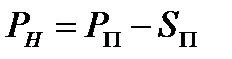

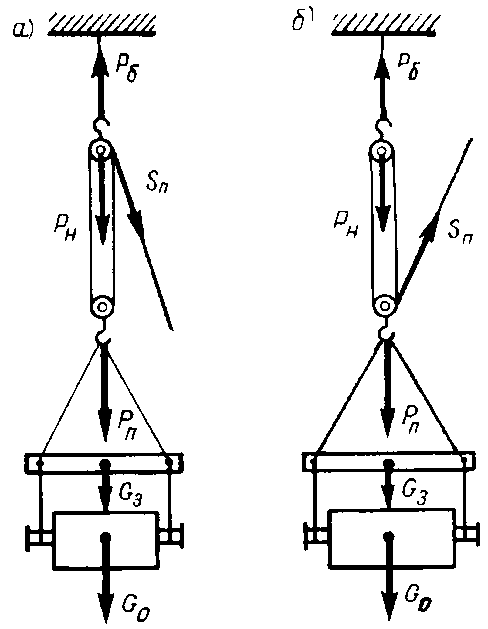

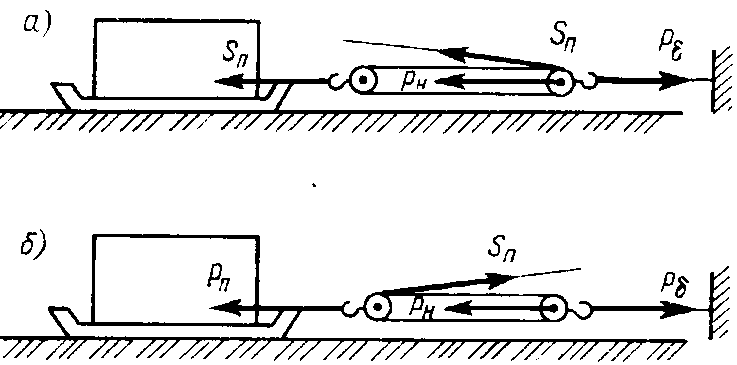

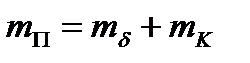

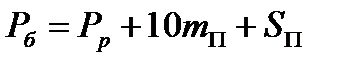

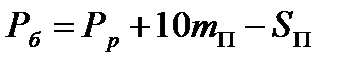

где l н.б . и l в.б . – строительные длины соответственно нижнего и верхнего блоков; l 0 – расстояние в свету между верхним и нижним блоками. Обычно 10 = 0,5 - 0,8 м, причем большие величины соответствуют большей грузоподъемности. Для выполнения правильной оснастки полиспаста следует предварительно составить схему оснастки, обычно запасовку полиспастов производят в горизонтальном положении. Блоки полиспаста закрепляют на расстоянии 5–10 м и через них согласно схеме оснастки пропускают канат. Затем блоки полиспаста растягивают при помощи трактора на необходимое расстояние. Длина полиспастов в стянутом состоянии зависит от грузоподъемности и конструкции блоков и достигает несколько метров. Чем меньше эта длина, тем больше подкрановое пространство. Расчет полиспаста Расчет полиспаста ведется в изложенном выше порядке по формулам (2.)-(2.). Также расчет полиспаста может быть выполнен с помощью коэффициентов, учитывающих дополнительную нагрузку от усилия в сбегающей ветви полиспаста и масс подвижного блока и рабочих нитей полиспаста, а также коэффициента полезного действия полиспаста. 1. Определяют усилие (кН), действующее на крюке подвижного блока полиспаста: а) при подъеме груза (рис. 5)

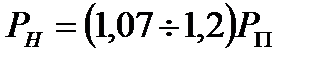

где т0 – масса поднимаемого груза, т; т3 – масса захватного устройства (траверсы), т; б) при работе полиспаста в горизонтальном или наклонном положении (рис. 6) Р п = Р р, где Р р — расчетное усилие, действующее на полиспаст при натяжении грузовых и тяговых канатов, оттяжек и вант, кН. 2. Находят усилие (кН), действующее на неподвижный блок полиспаста: а) при направлении сбегающей ветви с неподвижного блока (рис 5, а; рис. 6, а)

где величина коэффициента, учитывающего дополнительную нагрузку от усилия в сбегающей ветви полиспаста и масс подвижного блока и рабочих нитей полиспаста, назначается исходя из следующих данных

б) при направлении сбегающей ветви с подвижного блока (рис 5. б; рис. 6, б)

где S п – усилие в сбегающей ветви полиспаста, кН, назначается ориентировочно в зависимости от грузоподъемности полиспастов: до 50 т................. S п = 0,15 РП от 50 до 150 т........... S п = 0,1 РП более 150 т............. S п = 0,08 РП

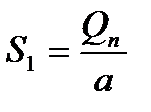

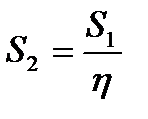

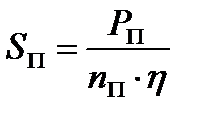

Рис. 5. Расчетные схемы полиспастов расположенных вертикально 3. Исходя из усилий Рп и Рн, подбирают подвижный и неподвижный блоки и их технические данные: грузоподъемность, количество и диаметр роликов, массу, а также длину полиспаста в стянутом виде. Практически можно взять оба блока с одинаковыми характеристиками, подобрав их по наибольшему усилию. 4. Находят усилие (кН) в сбегающей ветви полиспаста, являющееся наибольшим:

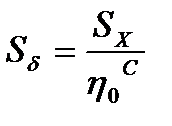

где п п – общее количество роликов в полиспасте без учета отводных блоков, η – коэффициент полезного действия полиспаста, учитывающий потери на трение роликов на осях и сопротивление от жесткости каната при огибании им роликов, коэффициент зависит от общего количества роликов (с учетом отводных), а также типа подшипников роликов. 5. Определяют разрывное усилие (кН) в сбегающей ветви полиспаста, по которому подбирают канат для его оснастки. 6. Подсчитывают длину каната (м) для оснастки полиспаста:

Рис. 6. Расчетные схемы полиспастов, расположенных горизонтально

где h – длина полиспаста в полностью растянутом виде. м (назначают исходя из конкретных условий такелажной операции: она соответствует наибольшему расстоянию междунеподвижным и подвижным блоками в начальный момент это операции передсокращением полиспаста); d p – диаметр роликов в блоках, м,; l 1 –длина сбегающей ветви от ролика блока, с которого она сходит, до барабана лебедки, м; l 2 ,– расчетный запас длины каната: l 2 = 10 м.

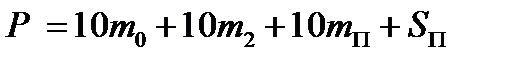

7. Подсчитывают суммарную массу полиспаста (т):

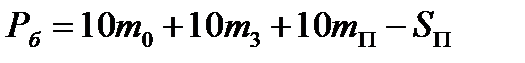

где тб — масса обоих блоков полиспаста, т; т к — масса каната для оснастки полиспаста, т: т к = Lg к /1000; g к — масса 1000 м каната. 8. Определяют усилие (кН), действующее на канат, закрепляющий неподвижный блок полиспаста: при подъеме груза со сбегающей ветвью, сходящей с неподвижного блока (рис. 5, а),

т же, со сбегающей ветвью, сходящей с подвижного блока (рис. 5,б),

При горизонтальном или наклонном положении полиспаста со сбегающей ветвью, сходящей с неподвижного блока (рис. 6,а)

то же, со сбегающей ветвью, сходящей с подвижного блока (рис. 6,б)

Таблица 2. Значения коэффициентов полезного действия полиспастов h

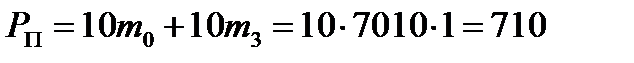

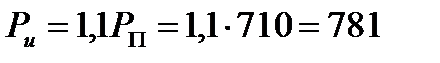

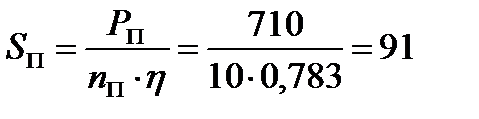

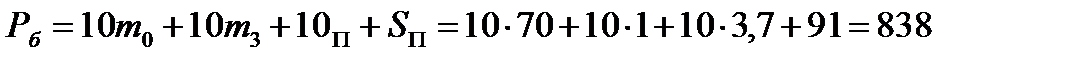

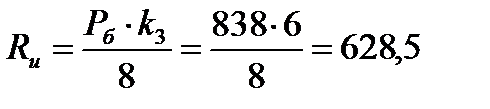

9. По усилию Рб рассчитывают канат для крепления неподвижного блока полиспаста. 10. По усилию в сбегающей ветви полиспастаSп (с учетом и отводных) подбирают тяговый механизм – лебедку. Пример 8. Рассчитать и подобрать полиспаст для подъема горизонтального цилиндрического аппарата массой т 0 = 70 т с помощью траверсы массой т g = 1 т на высоту h = 12м (рис. 5, а). Решение: 1. Подсчитываем усилие, действующее на подвижный блок полиспаста:

2. Находим усилие, действующее на неподвижный блок полиспаста:

3. Выбираем оба блока по наибольшему усилию Рн со следующими характеристиками: грузоподъемность – 100 т, количество роликов – 5 штук диаметром 700мм,масса – 1605 кг. Таким образом, в полиспасте, состоящем из двух блоков, общее количество роликов п п = 5·2 = 10 шт, масса т б = 1605·2=3210 кг. 4. Выбирая блоки с роликами на подшипниках качения и принимая два отводных блока, установленных на сбегающей ветви до лебедки, по табл. 2, находим коэффициент полезного действия полиспаста η=0,783 для общего количества роликов 12 штук (10 полиспастных и 2 отводных) и рассчитываем усилие в сбегающей ветви:

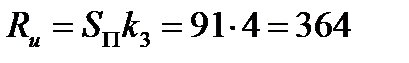

5. Находим разрывное усилие в сбегающей ветви полиспаста:

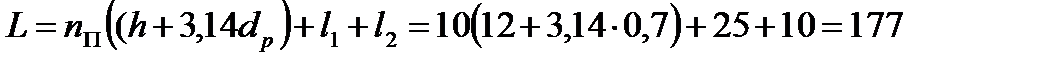

где k з - коэффициент запаса прочности при отношении D / d от 13 до 16. 6. По таблице ГОСТа подбираем для оснастки полиспаста канат типа ЛК-РО конструкции 6 х 36 (1 + 7 + + 7/7 + 14) + 1 о. с. (ГОСТ 7668—80) с характеристиками: временное сопротивление разрыву, МПа ……………1764 разрывное усилие, кН..............……………………….. 396,5 диаметр каната, мм ……………………………………...27 масса 1000 м каната, кг..........…………………………2800 7. Подсчитываем длину каната для оснастки полиспаста, задаваясь длиной сбегающей ветви l 1=25 м и считая длину полиспаста в растянутом виде равной высоте подъема аппарата h = 12 м:

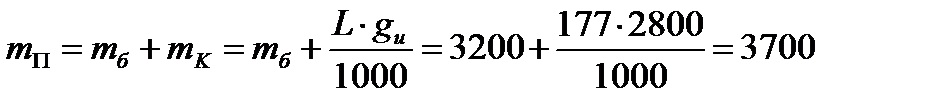

8. Находим суммарную массу полиспаста:

9. Определяем усилие на канат, закрепляющий неподвижный блок полиспаста:

10. Приняв канат для крепления верхнего блока полиспаста из 8 ветвей и определив коэффициент запаса прочности k з = 6, как для стропа, подсчитываем разрывное усилие в каждой ветви крепящего каната:

11. По таблице ГОСТа подбираем канат типа ЛК-РО конструкции 6 Х 36 (1 + 7 + 7/7 + 14) + 1 о. с. (ГОСТ 7668—80), закрепляющий верхний неподвижный блок полиспаста, с характеристиками: временное сопротивление разрыву, МПа.....……I960 разрывное усилие, кН..............……………………638,5 диаметр каната,мм...............……………………....33 масса 1000 м каната, кг.............…………………...4155 12. По усилию в сбегающей ветви полиспаста подбираем электролебедку типа ЛМЭ-10-510 с тяговым усилием 100 кН и канатоемкостью 510 м.

Пример расчета наименьших допустимых диаметров роликов и барабанов блоков полиспаста

При огибании канатом барабана или ролика

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 886; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.013 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ц.м и

ц.м и  i – расстояние от центра массы собственно аппарата и отдельного элемента аппарата до плоскости, проходящей через одну из крайних точек корпуса аппарата и перпендикулярной его оси, м;

i – расстояние от центра массы собственно аппарата и отдельного элемента аппарата до плоскости, проходящей через одну из крайних точек корпуса аппарата и перпендикулярной его оси, м;  – масса отдельного элемента, т;

– масса отдельного элемента, т;  – общая масса аппарата, т; Gi – сила веса отдельно элемента аппарата, т; Go – общая сила веса аппарата.

– общая масса аппарата, т; Gi – сила веса отдельно элемента аппарата, т; Go – общая сила веса аппарата. 1=1.4 м;

1=1.4 м;

(2.12)

(2.12) — допускаемое напряжение на разрыв.

— допускаемое напряжение на разрыв. (2.13)

(2.13) , (2.14)

, (2.14) . (2.15)

. (2.15) (2.16)

(2.16) ,

, .

.

,

,

кН×см

кН×см см3

см3 ,

,

или величиной, обратной к.п.д.

или величиной, обратной к.п.д.  .

. (2.17)

(2.17)

(2.18)

(2.18)

= 0,9 - 0,96, на подшипниках качения

= 0,9 - 0,96, на подшипниках качения

. (2.19)

. (2.19) , (2.20)

, (2.20) , (2.21)

, (2.21) ,

,  ,

, ,

, ,

, . (2.22)

. (2.22) . (2.23)

. (2.23) . (2.24)

. (2.24) (2.25)

(2.25) (2.26)

(2.26) (2.27)

(2.27) (2.28)

(2.28) (2.29)

(2.29) (2.30)

(2.30) (2.31)

(2.31) – к. п. д. ролика отводного блока.

– к. п. д. ролика отводного блока. (2.32)

(2.32) (2.33)

(2.33) ,

, ,

, ,

,

,

,

,

, ,

, .

. ,

, .

. кН

кН кН.

кН. кН.

кН. кН.

кН. м.

м. кг.

кг. кН

кН кН.

кН.