Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтаж вертикальных аппаратовСодержание книги

Поиск на нашем сайте МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Волгоградский государственный технический университет

Л.С. Рева, Г.И. Лепёхин, А.Е. Новиков

ТАКЕЛАЖНАЯ ОСНАСТКА МОНТАЖ ВЕРТИКАЛЬНЫХ АППАРАТОВ

Учебно-методическое пособие по курсу «Диагностика и организация ремонта»

Волгоград 2018 УДК 66.013

Р е ц е н з е н т ы:

кафедра «Ремонт машин и ТКМ» ФГБОУ ВО Волгоградский ГАУ д-р техн. наук, доцент Д. С. Гапич;

зам. директора ВНИКТИ нефтехимоборудования, зав. лабораторией Теплообменного и резервуарного оборудования канд. техн. наук В. Ф. Решетов

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета

Рева Л.С. Такелажная оснастка. Монтаж вертикальных аппаратов: учебно-методическое пособие / сост. Л. С. Рева, Г. И. Лепёхин, А. Е. Новиков; ВолгГТУ. – Волгоград: РПК «Политехник», 2018. – … с.

ISBN

В учебно-методическом пособии рассматриваются средства для проведения такелажных работ с определением усилий, возникающих при их эксплуатации. Приводятся особенности монтажа вертикальных колонных аппаратов безъякорными методами и монтажными мачтами в условиях стесненной монтажной площадки, характерной при реконструкции действующих предприятий. Пособие предназначено для очной, очно-заочной и заочной форм обучений полной и сокращенной программ бакалавриата по направлению 18.03.02 «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии», профиль «Машины и аппараты химических производств».

Ил. …. Табл. …. Библиогр.: … назв.

ISBN © Волгоградский государственный технический университет, 2018

оглавление

ВВЕДЕНИЕ Современные химические заводы и предприятия строительных материалов представляют собой комплекс сложных технологических установок, которые предназначены для получения большого числа важнейших продуктов. Эти технологические установки включают разнообразные по конструкции и назначению машины, аппараты, колонны, трубопроводы, теплотехническое и электротехническое оборудование, которые объединяются под общим термином – оборудование. Оборудование, используемое для ведения целевого технологического процесса, принято называть технологическим или основным в отличие от типового оборудования, которое применяется во многих отраслях промышленности. Монтаж (от французского слова montage – подъем, установка и сборка) следует за этапом изготовления оборудования. Монтаж технологического оборудования, связанных с ним опорных и обслуживающих металлоконструкций и трубопроводов, транспортирующих сырье, пар, воду, сжатый воздух и т. д., составляет комплекс механомонтажных работ. Многообразие оборудования и коммуникаций обусловило специализацию монтажа. Из общего числа работ по монтажу технологического и подсобно-вспомогательного оборудования выделяют специальные монтажные работы: электро- и тепломонтаж, монтаж систем КИП и средств автоматизации производства, работы по антикоррозионной защите, футеровке, изоляции поверхностей оборудования и т. д. (В настоящее учебное пособие не входит рассмотрение специальных методов монтажных и ремонтных работ). Механомонтажные работы (монтаж оборудования, трубопроводов и металлоконструкций) слагаются из следующих разновидностей: такелажные работы, собственно монтажные работы, опробование и испытание смонтированного оборудования. В общем объеме работ по строительству предприятий нефтехимического комплекса монтажные работы составляют 40 – 50 %, поэтому от их правильной организации во многом зависят сроки завершения строительства, реконструкции и ремонта оборудования. Значительное повышение производительности технологических установок привело к увеличению массы монтируемых аппаратов и их габаритных размеров, в связи с чем потребовалось разработать и создать новые грузоподъемные и транспортные средства, позволяющие доставлять и монтировать тяжелые аппараты в полностью собранном виде. Это позволяет значительную часть работ по сборке и сварке оборудования выполнять на машиностроительных заводах. Повышение степени заводской готовности монтируемого оборудования, индустриализация монтажных работ позволяет сократить срокимонтажа, повысить его качество и увеличить надежность оборудования при эксплуатации. Эта тенденция в планировании и производстве монтажных работ, как в нашей стране, так и за рубежом сохранится и далее. Однако еще во многих случаях приходится дополнительно изготовлять крупногабаритную аппаратуру непосредственно на монтажной площадке, что связано со значительным объемом сборочных и сварочных работ. За последние десятилетия монтажными организациями в содружестве с научно-исследовательскими и проектными организациями накоплен большой опыт, и достигнут значительный прогресс в монтажных работах. В частности, большие успехи достигнуты в монтаже технологического оборудования большой массы кранами или мачтами, грузоподъемность которых значительно меньше, чем масса поднимаемого ими оборудования. В нашей стране разработаны новые методы монтажа, при которых аппараты поднимают способами выжимания, безъякорным, расчаливанием кранов, гидравлическими гидроподъемниками. Широко внедрен способ поворота вокруг шарнира. О новых прогрессивных решениях в области монтажных работ приводятся сведения в ряде монографий, инструктивных изданий, учебных пособиях [1, 2 и др.]. Все это во многом способствует внедрению наиболее рациональных методов монтажа. В настоящем учебном пособии излагаются технические основы организация и технологии монтажа оборудования химических заводов и предприятий строительных материалов. Приводятся особенности монтажа основных видов технологического оборудования с изложением подробной методики расчета безъякорными методами, самоходными стреловыми кранами, мачтовыми подъемниками и гидроподъемниками, рассматриваются вопросы по расчету такелажной оснастки, применяемой для монтажа оборудования. Учебное пособие предназначено бакалаврам и магистрам по специальности «Машины и аппараты химических производств и предприятий строительных материалов».

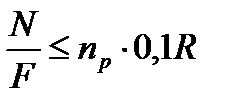

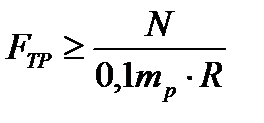

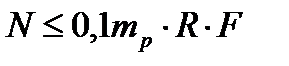

Грузоподъемных средств При монтаже технологического оборудования и металлоконструкций наравне с монтажными кранами различных типов применяются и другие грузоподъемные средства, такие как Одиночные монтажные мачты, спаренные мачтовые подъемники, порталы, шевры, гидравлические подъемники, а также всевозможная такелажная оснастка. Технически грамотное использование их при условии обеспечения безопасности ведения монтажных работ без излишних запасов прочности связано с расчетом этого оборудования и оснастки. Большинство из вышеперечисленных видов подъемно-транспортных и такелажных средств может быть изготовлено монтажной организацией. Для этого также необходим их предварительный расчет. Расчет такелажных средств и оснастки сводится к решению следующих двух задач: 1. Определение максимальных расчетных усилий, возникающих в различных элементах такелажных средств в процессе подъема и перемещения оборудования и конструкций. 2. Определение конструктивных размеров этих элементов с учетом максимальных нагрузок, действующих на них, или подбор стандартного такелажного оборудования по расчетным нагрузкам. Так, для изготовления траверсы вначале определяются расчетные усилия, действующие на нее, а затем по ним – ее сечение; при использовании тягового механизма вначале рассчитываются усилия, действующие на тяговый канат, после этого по таблицам подбирается лебедка или трактор с соответствующей этим усилиям технической характеристикой. Решение первой задачи, состоящей в определении расчетных усилий, действующих на элементы такелажа, может быть выполнено аналитическим или графическим методами. Эти методы рассматриваются и используются в данном пособии. Все расчеты такелажной оснастки выполнены с учетом требований Инструкции по проектированию, изготовлению и эксплуатации монтажных приспособлений Расчеты прочности и устойчивости элементов такелажной оснастки из прокатной стали выполняются по методу предельных состояний. Предельным называется такое состояние, при котором конструкция перестает удовлетворять предъявляемым к ней требованиям, связанным с назначением и ответственностью. Этот метод заключается в определении расчетных усилий в элементах оснастки и сравнении напряжений от этих усилий с соответствующими расчетными сопротивлениями, умноженными на коэффициенты условий работы. Расчетные усилия, в свою очередь, определяются по расчетным нагрузкам, получаемым путем умножения нормативных нагрузок, отвечающих условиям нормальной эксплуатации, представляющих собой массы поднимаемого оборудования и монтажных приспособлений, на коэффициенты перегрузки. При этом расчетные нагрузки учитывают возможное превышение нормативных нагрузок, вызванное отступлениями от нормальных условий эксплуатации. Существуют следующие виды расчета такелажной оснастки из прокатной стали по методу предельных состояний: 1. Проверка прочности элемента при известной нагрузке на него по заданным размерам сечения и материалу (проверочный расчет):

2. Подбор сечения элемента при известной нагрузке по условиям его работы и материалу (проектный расчет):

3. Определение несущей способности (допускаемого усилия) на элемент по известным размерам и материалу:

где N – величина нагрузки на элемент, кН; F – площадь сечения элемента, см2; тр – коэффициент условий работы; R – расчетное сопротивление, МПа. Прочность стальных канатов рассчитывается по методу коэффициентов запаса, который состоит в определении максимальных расчетных усилий в ветвях канатов. Эти усилия должны соответствовать нормативным нагрузкам от массы поднимаемого оборудования и монтажных приспособлений без учета коэффициентов перегрузки и динамичности, умноженным на коэффициент запаса прочности, и сравниваться с разрывным усилием каната в целом. Все грузоподъемные устройства рассчитываются с учетом следующих нагрузок и воздействий: – масс поднимаемого груза и самого грузоподъемного устройства вместе со всеми монтажными приспособлениями; – усилий в оттяжках, расчалках и сбегающих ветвях полиспастов; – нагрузок, вызываемых отклонением грузоподъемного устройства от вертикали; – динамических воздействий, учитываемых коэффициентом, равным 1,1; – ветровых нагрузок. Все захватные приспособления рассчитываются с учетом следующих нагрузок: – масс поднимаемых грузов и захватных приспособлений; – усилий оттяжек; – динамических воздействий, учитываемых коэффициентом, равным 1,1. При определении усилий в грузоподъемных устройствах и траверсах масса поднимаемого груза и самого грузоподъемного устройства умножается на коэффициент перегрузки, равный 1,1. При определении усилий в грузовых полиспастах, расчалках, оттяжках, тягах и стропах коэффициенты перегрузки и динамичности не учитываются. Для некоторого упрощения расчетов, приведенных в настоящем пособии, не учитываются ветровые нагрузки ввиду их малой величины. При необходимости их учета следует пользоваться указаниями СНиП II-6–74 «Нормы проектирования. Нагрузки и воздействия». При переводе единиц системы МКГСС в систему СИ необходимо учитывать, что килограмм-сила Р равна весу тела, имеющего массу m = 1 кг при нормальном ускорении свободного падения g = 9,80665 м/с2, то есть в системе СИ Р = mg. Округляя величину ускорения g до 10 м/с2, получаем Р = 10 m (точность, достаточная для учебного пособия). В системе СИ единицей напряжения и давления является паскаль, или 1 Н, деленный на 1 м2. Для расчетов используют единицы килопаскаль и мегапаскаль (1 кгс/см2≈ 0,1 МПа = 10 кН/м2).

Канаты

На монтажных работах широко используются канаты: пеньковые, капроновые и из стальной проволоки. Канаты различаются по конструкции, типу, направлению свивки, виду проволоки, назначению. Пеньковые и капроновые канаты в основном применяют для ручных оттяжек, а также в качестве грузовых канатов при подъеме небольших грузов вручную через блоки. Эти канаты изготавливают из отдельных нитей. Нити скручивают в пряди, а пряди – в каболки. Пеньковые канаты бывают смольные и бельные в зависимости от того, изготавливаются ли они из смоленых пеньковых каболок, пропитанных горячей смолой, или несмоленых. Канат того или другого типа может иметь нормативную и повышенную прочность. Стальные канаты делают из отдельных проволок диаметром 0,5 – 3,5 мм. Проволоки свивают в пряди, а пряди навивают на органический или металлический сердечник. При монтажных работах наиболее широко применяют шестипрядные канаты двойной свивки, то есть канаты, состоящие из шести прядей, свитых из отдельных проволок, и органического сердечника (из пеньки, манильского волокна, асбеста). Мягкий органический сердечник увеличивает гибкость каната, улучшает его сопротивляемость динамическим нагрузкам и обеспечивает удерживание смазки, предохраняющей проволоку от коррозии и усиленного износа. Канаты изготавливают из светлой (неоцинкованной) и оцинкованной стальной проволоки. Хотя тросы из оцинкованной проволоки более стойки к коррозии, однако их прочность меньше на 7 – 10 % и они дороже. При надлежащем уходе за канатами в процессе эксплуатации выход его из строя происходит не вследствие коррозии, а в результате усталостного разрушения проволок под действием динамических нагрузок и многократных перегибах на роликах. Поэтому для монтажных работ применяют канаты из светлой неоцинкованной проволоки. В зависимости от расчетного разрывного усилия проволок различают канаты по маркам: В — высшая, I — первая, II — вторая.

Различают канаты с точечным касанием проволок между слоями прядей (ТК), с линейным касанием (ЛК) и с комбинированным точечно-линейным касанием (ТЛК). Канаты типа ТК по назначению изготовляют грузовые (Г) и грузолюдские (ГЛ). Канаты ЛК более прочны и износостойки, чем ТК. Проволоки, из которых свивается канат, могут быть одинакового или различного диаметра. При разном диаметре проволок в обозначение каната добавляется буква (Р), при одинаковом – (О). В зависимости от направления свивки верхнего слоя проволоки различают канаты правой (П) и левой свивок (Л). В зависимости от комбинации направлений свивки прядей и проволок в прядях различают канаты параллельной (односторонней) свивки, когда направление свивки проволок в прядях и прядей в канате одинаковое; крестовой свивки, когда направление свивки проволок в прядях противоположно направлению свивки прядей в канате; комбинированной свивки, когда проволоки в двух соседних прядях имеют противоположное направление (рис. 2.1). По виду свивки различают канаты обыкновенные и нераскручивающиеся (Н), то есть такие, которые не раскручиваются после снятия концевых перевязок (марок). Канаты крестовой свивки менее прочны и гибки, чем канаты односторонней свивки, но последние более подвержены самораскручиванию. В грузоподъемных механизмах и для такелажных работ применяют канаты комбинированной и крестовой свивки. Канат, свитый из нескольких канатов, называется кабелем и применяется при больших растягивающих усилиях. Гибкость каната при прочих равных условиях определяется диаметром проволок и их числом. Чем меньше диаметр проволоки или чем больше их число в пряди при одинаковом диаметре проволок и числе прядей, тем канат более гибкий. Вместе с тем, канат из проволок меньшего диаметра стоит дороже и быстрее изнашивается. Из большого числа выпускаемых отечественной промышленностью разновидностей стальных канатов (по стандарту несколько десятков) преимущественно применение при монтаже нашли канаты диаметром до 56 мм (ГОСТ 2688-80) и диаметром до 63 мм (ГОСТ 7668-80). Канаты в зависимости от назначения подразделяют на грузовые, поддерживающие, несущие и строповые. Грузовые канаты применяют для подъема или горизонтального перемещения грузов в различных системах полиспастов. Грузовые канаты в процессе работы подвергаются многократным изгибам на роликах блоков и барабанах лебедок. Поэтому они должны обладать достаточно большой гибкостью и прочностью. Этим требованиям наиболее полно удовлетворяют канаты конструкции 6 х 36 + 1 о. с. (ГОСТ 7668-80). В качестве замены могут быть использованы канаты конструкции 6 х 37 + 1 о. с, (ГОСТ 3079 - 80). Обозначение конструкции каната: первая цифра означает число прядей в канате, вторая – число проволок в пряди, третья – число органических сердечников (о. с.). Поддерживающие канаты служат для придания устойчивости грузоподъемным средствам и для управления положением груза во время его подъема и перемещения. Канаты этой группы (всевозможные расчалки или ванты, оттяжки и т. п.) в процессе работы не подвержены многократным изгибам (их изгибают только один раз в местах крепления), поэтому они могут быть более жесткими, чем грузовые. Поддерживающие канаты выбирают конструкции 6 х 19 + 1 о. с. (ГОСТ 2688-80). В качестве замены допускается применять канаты конструкций 6 х 25 + 1 о. с. (ГОСТ 7665-80) или 6 х 19 + 1 о. с. (ГОСТ 3077-80). Несущие канаты применяют в качестве рельса монтажного кабельного крана и тросовых дорожек. Применяют канаты по ГОСТ 2688-80. Строповые канаты служат для обвязки (строповки) перемещаемого груза. Эти канаты должны быть достаточно гибки, чтобы допускать многократные перегибы и вязку узлов. В качестве строповых применяют канаты по ГОСТ 7668-80, а в случае замены канатами других стандартов аналогично грузовым канатам. Пример условного обозначения каната: канат 28-Г-Т-Л-О-Н-1800 ГОСТ 2688-80; это канат диаметром 28 мм, грузового назначения, из светлой проволоки марки 1, левой односторонней свивки, нераскручивающийся, с маркировочной группой по временному сопротивлению разрыву 1800 Н/мм.

Расчет канатов Нагруженный канат работает в весьма сложных условиях. Проволоки каната подвергаются растяжению, кручению, изгибу, а также взаимному трению. При этом наружные проволоки изнашиваются в большей степени, что сокращает срок службы каната и заставляет увеличивать запас прочности. При отправке заказчиком завод-изготовитель снабжает канат сертификатом, удостоверяющим его качество и количество (длину и массу), а также разрывное усилие каната в целом, которое является основной характеристикой каната. Часто приводится лишь значение суммарного разрывного усилия всех проволок в канате, которое необходимо пересчитать на значение разрывного усилия для каната в целом, пользуясь соотношениями, приведенными в стандарте на канат данной конструкции и прочности проволок. В среднем суммарное разрывное усилие проволок больше разрывного усилия каната на 17 %, то есть

где Канаты для монтажных работ рассчитывают только на растяжение в следующем порядке. Определяют максимальную нагрузку S на канат (на одну ветвь). Усилие S на одну ветвь каната определяют в зависимости от массы груза, числа грузовых ветвей, направления канатов в системе, действия ветра и т. п. При этом для расчета используют величину усилия для наиболее неблагоприятного случая сочетания нагрузок. Затем в зависимости от назначения и условий работы (режима) каната выбирают коэффициент запаса прочности, после чего определяют расчетное усилие

где S – усилие на одну ветвь каната в грузоподъемной системе без учета динамических нагрузок; К З – коэффициент запаса прочности каната. Коэффициент запаса прочности К З выбирают по справочникам в зависимости от назначения каната, режима работы грузоподъемного механизма (скорость перемещения груза, близость людей и др.) и конструкции стропового устройства. Если скорость каната не превышает 0,2 м/с, он работает без рывков и число изгибов на роликах не превышает четырех, то это легкий режим работы. Тяжелый режим работы характеризуется скоростью каната более 0,2 м/с, рывками и числом перегибов на роликах более четырех. Значения К З в основном лежат в пределах от 3 до 8. Если используют имеющийся канат, то для проверки его по действующей нагрузке и усилию определяют фактический коэффициент запаса К З1 величина которого должна быть не менее нормативного коэффициента К З. Разрывные усилия R 1 и R 2 (или допустимые усилия S д1 и S д2) для канатов одинаковой конструкции и назначения, но различных диаметров d 1 и d 2, связаны соотношением

Стальные канаты должны соответствовать требованиям ГОСТ 3241-91 «Канаты стальные. Технические требования», а также государственным стандартам, установленным на определенные типы и конструкции канатов. Выбор, расчет и эксплуатация стальных канатов грузовых и стреловых полиспастов кранов, расчалка стрел кранов, а также канатов стропов производят в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» Ростехнадзора.

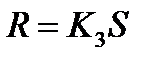

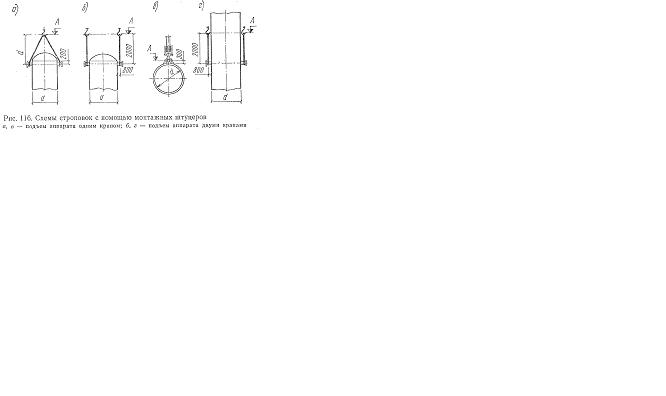

Монтажные штуцеры Строповка с помощью захватных устройств на аппарате имеет наиболее широкое применение. Этот способ строповки (рис. 116) заключается в том, что на аппарате закрепляют так называемые монтажные штуцера, к которым в свою очередь прикрепляют строп. Если аппарат поднимают одним краном со строповкой у вершины, то применяют схему, показанную на рис. 116, а. Если аппарат поднимают двумя кранами, то используют схему, приведенную на рис. 116, б. При сравнительно небольшой массе аппарата к нему приваривают скобу (рис. 116, в), за которую аппарат поднимают одним краном. Если строповку выполняют не у вершины, то штуцера приваривают, как это показано на рис. 116, г. Достоинством этого способа является сравнительная его простота и надежность. Недостаток способа заключается в установке на аппаратах штуцеров. Не ко всем аппаратам можно приваривать штуцера: возникают значительные напряжения на участках аппарата, где закреплены штуцера, и эти участки часто требуют усиления. В течение долголетней практики проектными и научно-исследовательскими институтами разработаны различные конструкции монтажных штуцеров, которые стандартизированы (ГОСТ 14114–78, 14115–78 и 14116–78). Некоторые из этих конструкций показаны на рис. 117. Наиболее простая конструкция (рис. 117, а) состоит из трубы, внутри которой приварены ребра жесткости 2. Трубу приваривают к стенке аппарата 3. Чтобы уменьшить силы трения между стропом и штуцером, на штуцер надевают втулку 4, к трубе 1 приваривают фланец 5, предохраняющий строп от сползания со штуцера. Если по условиям монтажа штуцер должен иметь большую длину, то крепление его только на сварке не обеспечивает необходимой прочности, поэтому усиливают соединение штуцера с аппаратом с помощью ребер. На рис. 117, б показан такой штуцер, который кроме ребер жесткости 7 внутри трубы 6 имеет ребра 8, приваренные снаружи трубы. Для монтажа толстостенных аппаратов находят применение штуцера, ввертываемые в корпус аппарата. Для строповки очень важно правильно выбрать канат для стропов – витой или невитой конструкции. Прочность стропа и надежность его работы зависят от диаметра цапфы. Для меньшего изгиба диаметр цапфы должен быть не меньше 1,5 диаметра стропа. Лучше работают стропы витой конструкции, имеющие правильную геометрическую форму, составленную из 14, 38 и 74 рабочих ниток стального каната. Строповка канатным стропом имеет следующие недостатки. Значительная длина канатных стропов увеличивает их расход. Чем больше длина стропов при прочих равных условиях, тем меньшей длины аппараты можно монтировать. Между канатом и штуцером возникают большие силы трения. При этом способе полностью не исключается возможность соскальзывания стропа со штуцера при большом отклонении грузового полиспаста от оси аппарата. Эти недостатки частично устранены в системе бесканатной строповки вертикальных аппаратов. Способ бесканатной строповки заключается в том, что штуцер аппарата соединяют с захватным устройством грузового полиспаста с помощью шарнирного устройства. Для того вида строповки разработан и применяется штуцер, показанный на рис. 117, в. Штуцер состоит из оси 13, конец которой выполнен в виде цапфы. На цапфу надет фланец 12. Ось 13 приварена к диску 11. Для повышения прочности к диску 11 и оси 13 приварены ребра 10, они же приварены и к фланцу. Между радиальными ребрами 10 приваривают ребра 9. На конце цапфы сделана выточка 14, в которую устанавливают два полукольца, создающие буртик, препятствующий сползанию бесканатного устройства. К диску 11 приварено кольцо 15 из листового металла, которое в свою очередь приварено к аппарату. Такое устройство после монтажа срезают с аппарата, то есть оно является инвентарным.

а,в – подъем аппарата одним крючком; б,г – подъем аппарата двумя??? Рис. 116 Схемы строповок с помощью монтажных штуцеров

Рис. 117?

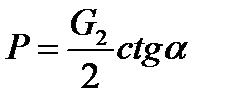

Пример бесканатной строповки показан на рис. 117, г. На цапфу 16 надевают траверсу 17. Серьги 18 одним отверстием навешивают на цапфы траверсы 17, а вторым – на ось 19 подъемного полиспаста. Такое шарнирное устройство позволяет поворачивать аппарат в плоскости подъема. Оси полиспастов могут отклоняться от вертикали, при этом сила трения в цапфе траверсы значительно меньше, чем при тех же отклонениях полиспаста и запасовке стальным канатом. Силы, действующие на штуцер, зависят от отклонения полиспаста. Обычно этот угол не превышает 20°. На рис. 117, д приведена схема сил, действующих в системе. Сила

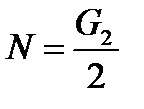

На штуцер действуют усилия осевое (рис. 117, д)

и нормальное

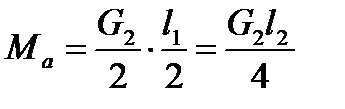

По этим усилиям опасное сечение штуцера рассчитывают на изгиб и смятие. Изгибающий момент для штуцера в опасном сечении а — а (см. рис. 117, б):

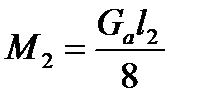

а напряжением от силы Р можно пренебречь. Аналогично рассчитывают цапфу траверсы по изгибающему моменту в опасном сечении:

где

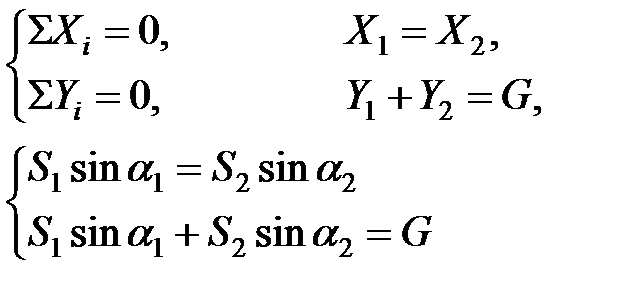

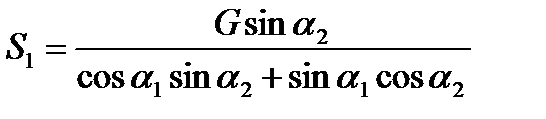

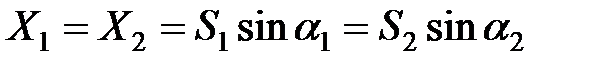

Рис. 2.4. Схема к расчету усилий в стропе с двумя наклонными ветвями Рассчитаем усилия в стропе с двумя наклонными ветвями (рис. 2.4). Составим уравнения равновесия сил:

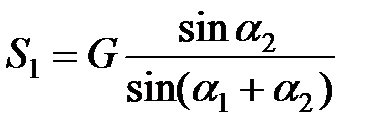

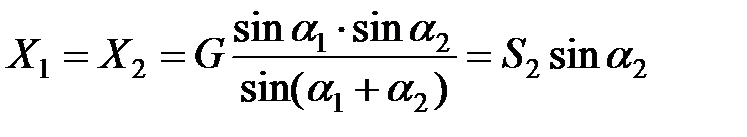

Решая совместно эти уравнения, получим

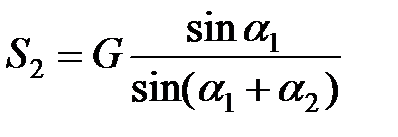

аналогично

Таким образом, усилие в короткой ветви больше, чем в длинной. Если a1= a2 = a, то выражения (2.7) приводятся к виду

Так как с увеличением Горизонтальные усилия, действующие на конструкцию

подставляя S1 или S2 из (2.7), получим

При a1= a2 = a, это выражение примет вид

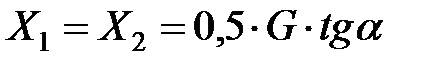

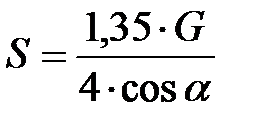

Следовательно, и горизонтальное сжимающее усилие при разведении ветвей стропа увеличивается. Это обстоятельство необходимо учитывать при выборе схем крепления стропов. При подъеме крупногабаритных в плане конструкции (насосы, компрессоры и др.) применяют четырехветвевые стропы. Усилие в любой из четырех ветвей определяют из выражения

где 1,35 – коэффициент, учитывает неравномерность нагрузки отдельных ветвей стропа. Определив усилия в ветвях стропа, находят разрывное усилие по уравнению (2.2) R=К3S и подбирают соответствующий канат.

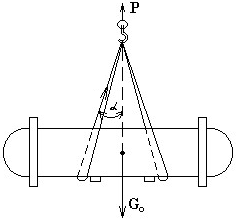

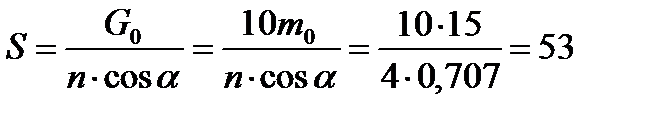

Рис. 2 Расчетная схема стропа Пример 5. Рассчитать стальной канат для стропа, применяемого при подъеме горизонтального цилиндрического теплообменного аппарата массой Gо=15 т. Решение: 1. Определяем натяжение в одной ветви стропа, задаваясь общим количеством ветвей п =4 и углом натяжения их a=45о к направлению действия расчетного усилия Р и силы веса Go (без учета коэффициента неравномерности нагрузки 1,35):

2. Находим разрывное усилие в ветви стропа:

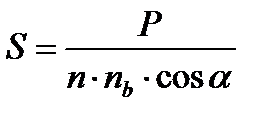

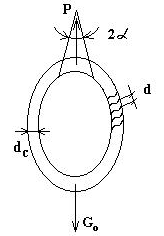

3. По найденному разрывному усилию по справочнику подбираем канат типа ЛK-РО конструкции 6×36 с характеристиками: Временное сопротивление разрыву - 1960 МПа Разрывное усилие – 338 кН. Диаметр каната – 23,5 мм. Масса 1000м. каната – 2130 кг. Расчет витого стропа (рис. 3) 1. Определяют натяжения (кН) в одном канатном витке стропа:

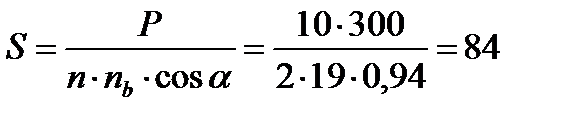

где Р - усилие, приложенное к стропу, Р= G 0, G 0 – сила веса аппарата, кН, п – общее количество ветвей стропа (для витого стропа п =2); nb – число канатных витков в сечение одной ветви стропа (обычно nb =7; 19 или 37 витков); a - угол между ветвью стропа и направлением усилия Р (обычно a £ 30о).

Рис.3 Расчетная схема второго стропа

2. Находят разрывное усилие (кН) в одном канатном витке стропа:

где 3. По расчетному разрывному усилию, пользуясь таблицей ГОСТа, подбирают стальной канат для витого стропа и определяют его технические данные. 4. Находят расчетный диаметр d с поперечного сечения ветви стропа (мм) в зависимости от количества витков в сечение одной ветви: 7 витков - d с =3·d; 19 витков - d с =5·d; 37 витков - d с =7·d; где d - диаметр каната для витков стропа. 5. Находят минимальный диаметр захватного устройства:

где для захватного устройства двойной кривизны (типа ковша) - для захватного устройства цилиндрической формы - 6. Подсчитывают длину каната (м) для изготовления витого стропа:

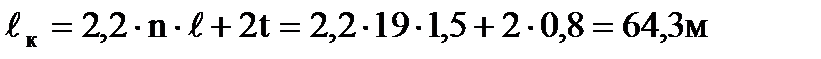

где Пример 6. Рассчитать витой строп для подъема аппарата массой т о=300т. за монтажные штуцера. Решение: 1. Определяем натяжение в одном канатном витке стропа, задаваясь углом a =20о, количеством канатных витков в одной ветви стропа. n b=19 шт., имея в виду, что Р=10то: 2. Находим разрывное усилие в одном канатном витке: 3. Подбираем стальной канат типа ЛК-РО конструкции 6×36 с характеристиками: Временное сопротивление разрыву -1960 МПа Разрывное усилие – 430,5 кН. Диаметр каната – 27 мм. Масса 1000м. каната – 2800 кг. 4. Находим расчетный диаметр поперечного сечения ветви стропа: d с = 5· d = 5·27 = 135 мм. 5. Подсчитываем минимальный диаметр захватывающего устройства: 6. Определяем длину каната для изготовления стропа, задаваясь его длиной где t =30d=30·0,027=0,8 м. – шаг свивки стропа.

Расчет канатных стропов Стропы из стальных канатов применяются для соединен

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 407; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.017 с.) |

, соответствующих СНиП 23-81 «Стальные конструкции. Нормы проектирования» и отраслевому стандарту «Канаты стальные такелажных средств» (ОСТ 36-73-82).

, соответствующих СНиП 23-81 «Стальные конструкции. Нормы проектирования» и отраслевому стандарту «Канаты стальные такелажных средств» (ОСТ 36-73-82).

,

,

(2.1)

(2.1) – разрывное усилие для каната;

– разрывное усилие для каната;  – суммарное разрывное усилие проволок.

– суммарное разрывное усилие проволок. (2.2)

(2.2) (2.3)

(2.3)

, действующая вдоль полиспаста:

, действующая вдоль полиспаста:

,

, (79)

(79) – длина пальца цапфы оси штуцера;

– длина пальца цапфы оси штуцера;  – длина цапфы траверсы.

– длина цапфы траверсы. (2.6)

(2.6)

(2.7)

(2.7) (2.8)

(2.8) косинус угла уменьшается, то отсюда следует, что с увеличением угла наклона ветвей к вертикали усилия в ветвях возрастают.

косинус угла уменьшается, то отсюда следует, что с увеличением угла наклона ветвей к вертикали усилия в ветвях возрастают. ,

, (2.9)

(2.9) (2.10)

(2.10) (2.11)

(2.11)

кН

кН кН

кН ,

,

,

, – коэффициент запаса прочности.

– коэффициент запаса прочности. ,

, – коэффициент соотношения диаметров захватного устройства и поперечного сечения ветви стропа; минимальная величина его составляет:

– коэффициент соотношения диаметров захватного устройства и поперечного сечения ветви стропа; минимальная величина его составляет: ³ 2

³ 2 ,

, - требуемая длина стропа по центральному витку, м; t – шаг свивки стропа, равный 30d, м.

- требуемая длина стропа по центральному витку, м; t – шаг свивки стропа, равный 30d, м. кН.

кН. кН

кН мм.

мм. =1,5 м:

=1,5 м: ,

,