Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство дизеля и гдп ач 2Стр 1 из 10Следующая ⇒

УСТРОЙСТВО ДИЗЕЛЯ И ГДП АЧ 2

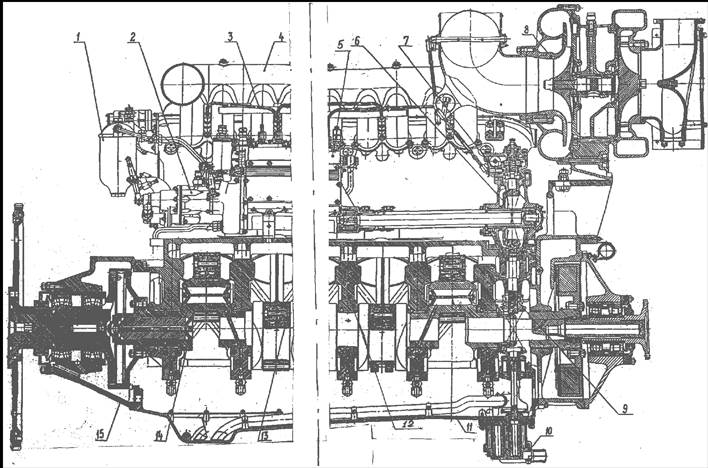

/ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА, ПРИНЦЫП РАБОТЫ/ ЧАСТЬ 1 ДИЗЕЛЬ РАЗРЕЗ ДИЗЕЛЯ М756 БА рис№3

СТОРОНА ГДП СТОРОНА ТУРБОКОМПРЕССОРА

1 – топливный фильтр; 2 – регулятор частоты вращения; 3 – трубки высокого давления; 4 – впускные коллектора; 5 – топливный насос высокого давления; 6 – коническая шестерня привода топливного насоса; 7 – автомат предельных оборотов; 8 – турбокомпрессор; 9 – нижняя коническая шестерня промежуточной передачи; 10 – масло откачивающий насос; 11 – нижний картер; 12 – верхний картер; 13 – главный шатун; 14 – коленчатый вал; 15 – картер носка отбора мощности.

1.Моноблок 2. Впускные и выпускные коллектора 3 Топливный штуцер (к форсунке) 4. Шестерня привода стартера.

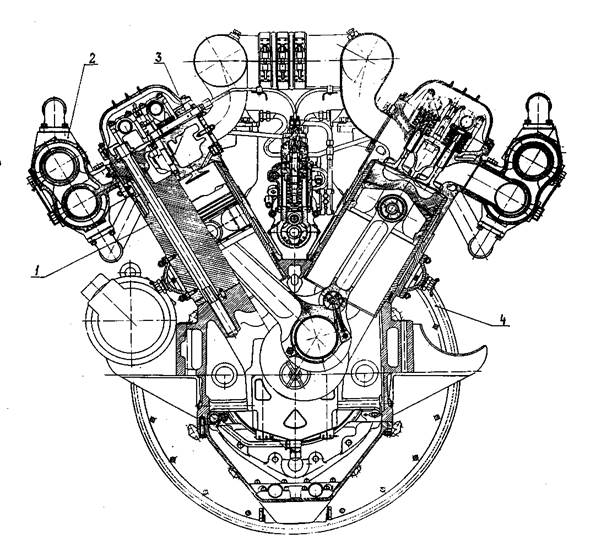

ТЕХНИЧЕСКИЕ ДАННЫЕ ДИЗЕЛЬ №756 БА – 4-х тактный с газотурбонаддувом. 2. V – образный, под углом 60º. Порядок нумерации цилиндров от турбокомпрессора к носку дизеля. Диаметр цилиндров – 180мм. Ход поршня для цилиндров с главными шатунами – 200 мм, с прицепными шатунами – 209,8 мм, Рабочий объём всех цилиндров – 62,4 литра, 7. Степень сжатия – 13, 5±0,5, Мощность N ном – 1000 л.с. (736 кВт.), Обороты номинальные – 1500 об / мин, Обороты холостого хода – 750 об/ мин, Вес – 2100 кг, 12. Направление вращение коленчатого вала (по часовой стрелке со стороны турбокомпрессора), Топливный насос высокого давления – 12-ти плунжерный, тип ТН – 12М, Фильтр тонкой очистки – двойной, войлочный, Форсунки – 12, закрытого типа с гидравлической управляемой иглой, Регулятор – всережимный, непрямого действия с упруго присоединённой катарактой и гидравлическим упором пуска, ограничивающим заброс оборотов при пуски дизеля, Насос масло - нагнетающий шестеренчатый, Насос масло – откачивающий шестеренчатый, Фильтры масленые – сетчатые, сдвоенные, Насос пресной воды – центробежный, Пуск – 2 –а электростартера, Наддув – турбокомпрессор тип ТКР – 23, Габаритные размеры дизеля; L - 2405 мм.

S – 1240 мм. H – 1475 мм. СОСТАВ ДИЗЕЛЯ Верхний картер, Нижний картер, Моноблок, Амортизатор, Кривошипно – шатунный механизм, Передачи, Кронштейн турбокомпрессора с демпфером и отбором мощности, Всасывающий трубопровод, Турбокомпрессор, Коленчатый вал, Автомат предельных оборотов и устройство для быстрой остановки дизеля, Выпускные коллектора, Насос пресной воды (водяной насос), Топливный насос, Всережимный регулятор, Масло нагнетающий насос с центрифугой, Масло откачивающий насос, Носок отбора мощности. Стальные трапецеидальные, газо-уплотнительные с цилиндрической рабочей поверхностью покрытой пористым хромом. Стальные трапецеидальные с рабочей конической хромированной поверхностью. А маслосъемные кольца; нижнее – стальное, верхнее – чугунное с рабочей конической поверхностью с оловянной поверхностью, имеет по периметру пазы, расположенные в сторону верхнего кольца для отвода дренажного масла. ФАЗЫ ГАЗОРАСПРЕДЕЛЕНИЯ Дизель М756 БА 4-х тактный, то есть рабочий цикл происходит за 4 хода поршня. Рабочим циклом называется – сумма последовательно повторяющихся процессов /приготовление смеси, рабочий ход, выхлоп, продувка/. 1-ый ТАКТ -наполнение идёт под давлением воздуха 1,6Ат, через открытые впускные клапана, которые закрываются после прохождения НМТ через 56 ± 3º. 2-ой ТАКТ -сжатие, при этом давление в цилиндре повышается до 35 – 40Ат, t = 500º -700ºС. 3-й ТАКТ - рабочий ход, при проходе поршнем ВМТ, топливо воспламеняется в форкамере частично и давлением газа остальное топливо выносится в основную камеру сгорания, где хорошо перемешивается с топливом и полностью сгорает. За счет энергии газов поршень совершат рабочий ход, 85Ат (1600 - 1500ºС), за 56ºдо НМТ происходит открытие выпускного клапана и начинается выхлоп.

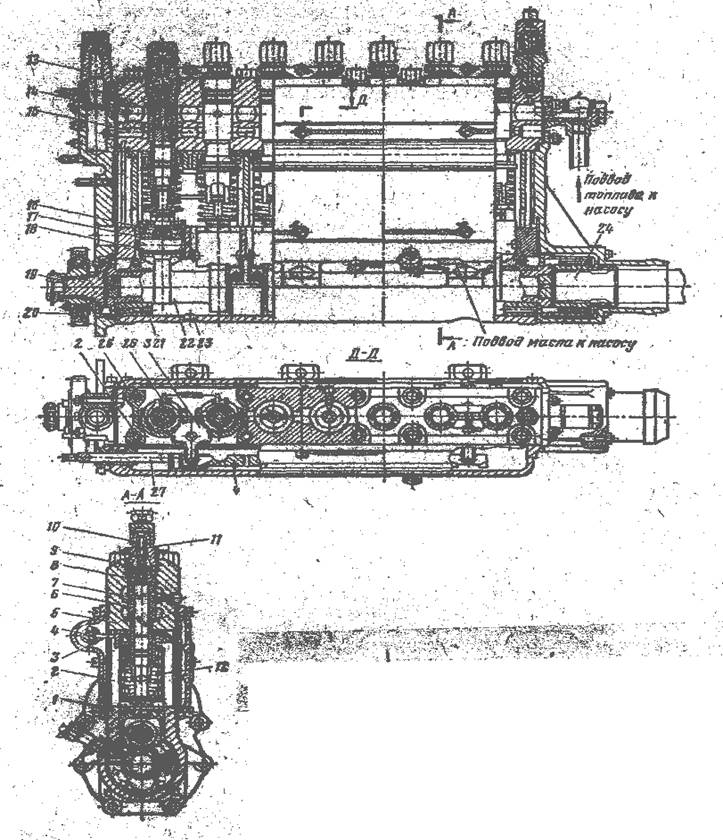

4-ый ТАКТ – выхлоп газов и продувка, поршень выталкивает продукты сгорания в выхлопную систему за 50ºдо ВМТ, открываются выпускные клапана и начинается продувка. Средняя температура выхлопа газов 550ºС. 2 – 11 – 10 – 3 – 6 – 7 – 12 – 1 – 4 – 9 – 8 – 5 Вращение кулачкового валика осуществляется от большой конической шестерни привода насоса через рессору. Рессора одним шлицевым концом соединяется со шлицами шестерни привода, другим со шлицами муфты кулачкового валика насоса. Вращение конической шестерни передаётся от центральной через промежуточную передачу. Передаточное число – 0,5. От кулачкового валика через толкатель с роликами на игольчатых подшипниках. Движение передаётся плунжерами насоса, которые при этом поднимаются вверх. Опускание плунжера вниз происходит под действием цилиндрической спирали пружины, сжимаемой при движении плунжера вверх. Подключение плунжеров насоса к форсункам на дизеле производиться по схеме. КОНСТРУКЦИЯ Т. Н. В. Д. Корпус разъёмный, состоит из картера насоса, 7-ми стоек и головки, стянутых 14-ю силовыми шпильками. Картер сделан из алюминия и имеет 8-мь опорных крепежных лап, в картере монтируется кулачковый валик с подшипниками. 12-ть кулачков валика расположены через 30º в соответствии с порядком работы плунжеров насоса. Передний фланец валика, это 6-ть призонных болтов крепят шлицевую муфту, к заднему фланцу крепиться 6-ю болтами хвостовик. Валик вращается в 7-ми дюралевых разъёмных подшипниках. В картере расположены 12-ть отверстий, в которые двигаются толкателя. В бобышке толкателя размещен палец. Ролик толкателя вращается на пальце и игольчатом подшипнике, состоящий из 20-ти иголок. Головка насоса изготовлена из алюминиевого сплава. Вдоль головки проходят два канала, всасывающего и отсечного топлива. В головке 12-ть отверстий, где монтируются камеры нагнетания: втулка с плунжером, седло с нагнетающим клапаном, упор нагнетающего клапана, медное уплотнительное кольцо и штуцер. Втулка имеет 2-а всасывающих и 4-е перепускных отверстия, втулка фиксируется в головки стопорным винтом. Для получения переменной величены подачи топлива, плунжер имеет 2-е спиральные отсечные канавки, соединенным, между собой и с каналом, идущим вдоль оси плунжера, поперечным сверлением. Поворот плунжера осуществляется зубчатым венцом, установленным на поворотной муфте. Передний торец корпуса насоса закрывается отливкой из алюминиевого сплава, крышкой. Крышка имеет выточку, в которую входит центрирующий поясок картера. Между торцом пояска картера и торцом выточки крышки размещается буртик, ограничивающий осевое перемещение кулачкового валика. Противоположный торец закрывается алюминиевой крышкой, в которой расположен сборник отсечного топлива. К крышке крепится всережимный регулятор оборотов дизеля. Смонтированная на прямоугольных шлицах хвостовика, упругая шестерня, предназначена для передачи вращения от кулачкового валика насоса – шестерне-водиле всережимного регулятора. СМАЗКА НАСОСА. Масло к топливному насосу подводится по трубке, соединенной с внешней масленой магистралью дизеля. Толкатели насоса смазываются маслом разбрызгиваемым кулачками валика. Смазкой плунжера служит топливо проникающее по зазору между плунжером и втулкой плунжера. Собирающееся масло в картере насоса, через два отверстия и сливные трубки с дюритовым уплотнением, установленных в крайних опорах топливного насоса, стекает в верхний картер дизеля.

рис№6 1- картер; 2 – стойка; 3 – зубчатый сектор; 4 – рейка; 5 – головка; 6 – втулка; 7 – плунжер; 8 – седло нагнетательного клапана; 9 – клапан нагнетательный; 10 – пружина нагнетательная; 11 – упор нагнетательного клапана; 12 – пружина плунжера; 13 – штуцер отвода отсечного топлива; 14 – канал всасывающий; 15 – канал отсечного топлива; 16 – ролик толкателя; 17 – толкатель; 18 – палец толкателя; 19 – хвостовик; 20 – муфта упругая; 21 – подшипник; 22 – вал кулачковый; 23 – отверстие сливное; 24 – рессора; 25 – шпилька; 26 – зубчатый венец; 27 – шток. ПРИЗНАКАМИ НЕИСПРАВНОЙ РАБОТЫ ТОПЛИВНОГО НАСОСА ЯВЛЯЕТСЯ ТРЯСКА ДИЗЕЛЯ И БЕЛЫЙ ВЫХЛОП ПРИ ПРОГРЕТОМ ДИЗЕЛЕ.

ФОРСУНКА Закрытого типа с гидравлической управляемой иглой, предназначена Для впрыска топлива в камеру сгорания цилиндра дизеля. Она распыляет топливо на мельчайшие частицы и равномерно их распределяет в сжатом воздухе, заполняя камеру сгорания. Давление начала впрыска топлива 200Ат. КОНСТРУКЦИЯ – состоит из корпуса и распылителя с иглой. В верхней части корпуса ввертывается штуцер подводящий топливо к форсунке. Внутри корпуса просверлены каналы диаметром 2мм для подвода топлива к распылителя. Сквозь корпус проходит сверление, в котором расположен толкатель – намагниченный. Распылитель конический с 8-ми распылительными отверстиями диаметром 0,35мм под углом 75º к вертикальной оси. По 3-м наклонно просверленным канавкам диаметром 1,7мм поступает топливо в нижнею часть распылителя. ПРИЗНАКАМИ НЕУДОВЛЕТВОРИТЕЛЬНОЙ РАБОТЫ ФОРСУНОК ОБЫЧНО ЯВЛЯЕТСЯ, НЕНОРМАЛЬНЫЙ, С БРОСКАМИ ЧЕРНОГО ДЫМА, ВЫХЛОП ПРИ РАБОТЕ ДИЗЕЛЯ НА УСТАНОВИВШИХСЯ РЕЖИМАХ.

ОПРЕДИЛИТЬ НЕРАБОЧУЮ ФОРСУНКУ Надо взяться большим и указательным пальцем за трубку высокого давления, рабочая чувствуется пульсация, у нерабочей нет пульсации.

Втулка плунжера 2.Канал отсечного топлива 3. Плунжер 4. Всасывающий канал 5. Всасывающее отверстие втулки 6. Полость втулки 7. Седло нагнетательного клапана 8. Нагнетательный клапан 9. Пружина нагнетательного клапана 10. Упор нагнетательного клапана 11. Трубка высокого давления 12. Разгрузочный поясок нагнетательного клапана 13. Перепускные отверстия втулки 14. Спиральные канавки плунжера 15. Камера сгорания 16. Полость над седлом иглы 17. Коническая поверхность иглы 18. Прокладка 19. Игла 20. Прокладка 21. Топливо подводящий штуцер 22. Гайка колпачок 23. Регулировочная шайба 24. Пружина 25. Прокладка 26. Корпус форсунки 27. Толкатель 28. Распылитель 29. Муфта.

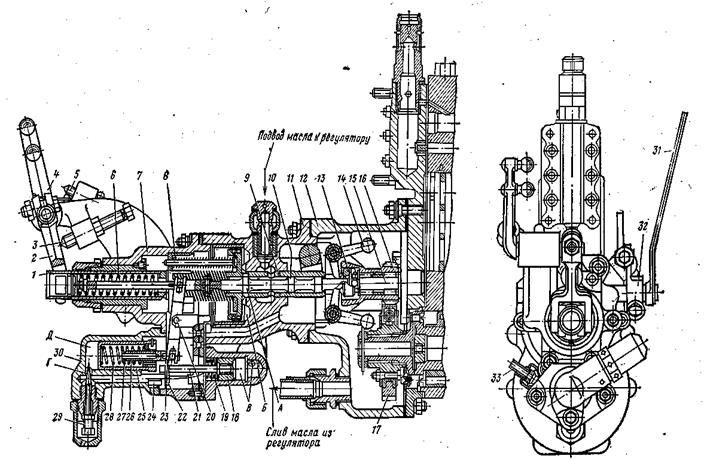

ЧЕРТЁЖ РЕГУЛЯТОРА Рис№9

Плунжер 2. Вилка 3. Упор «СТОП» 4. Рычаг пуска 5. Упор максимальной частоты вращения 6. Пружина всережимная 7. Колпак 8. Пружина силовая 9. Поршень 10. Золотник 11. Корпус поршня 12. Корпус регулятора 13. Кольцо упорное 14. Грузики 15. Ось шестерни- водила 16. Шестерня- водила 17. Шестерня упругая 18 Поршень упора пуска 19. Пружина упора пуска 20. Ось коромысла 21. Упор 22. Планка упора 23. Коромысло 24. Ограничитель 25. Поршень катаракта 26. Шток катаракта 27, 28. Пружины катаракта 29. Игла 30. Корпус катаракта 31. Приспособление для аварийного пуска 32. Рычаг рейки насоса 33. Штуцер А - отсечной поясок золотника, Б - рабочая полость поршня, В –масляная система, Г – конусное отверстие, Д – полость корпуса катаракта. КОНСТРУКЦИЯ РЧВ Регулятор крепится к задней торцевой крышке топливного насоса высокого давления и составляет один агрегат. В корпусе регулятора, поршня, колпаке из алюминия монтируются основные детали. В полости корпуса регулятора расположена шестерня – водило с двумя грузиками в игольчатом подшипнике на оси и передающее вращающее движение грузикам. Водило - шестерня имеет симметрично расположенные проушины с отверстиями, в которые монтируются втулки. Во втулках свободно поворачиваются цапфы осей, на которые напрессованы грузики. Смазка всех трущихся деталей регулятора осуществляется маслом, разбрызгиваемым во внутренней полости корпуса регулятора. Вращение водило – шестерне передаётся от упругой шестерни, смонтированной на хвостовике кулачкового валика топливного насоса высокого давления. Корпус поршня крепится к корпусу регулятору и центруется в нём буртиком. В расточке корпуса поршня, монтируется поршень с золотником. В верхней части корпуса поршня имеется отверстие для подвода масла по трубке к регулятору от масленого фильтра. Масла из регулятора сливается в верхний картер дизеля. Поршень состоит из головки и выполненное за одно целое с хвостовиком. На конце хвостовика поршня выполнены два паза с установленными в них сухариками, посредством которых при перемещении поршня, поворачивается вилка и закрепленный на ней рычаг, передающий движение рейке топливного насоса высокого давления. Дизель имеет упругую связь, в соединении регулятора с рейкой Т.Н.В.Д. Упругая связь позволяет обеспечить работу на частичных нагрузках без перегрузки дизеля. Рычаг соединен с вилкой регулятора, который соединен с рейкой насоса, может поворачиваться относительно вилки. С помощью тяги, идущей от поста управления, рычаг и рейка Т.Н.В.Д. фиксируются в положениях частичной подачи топлива. Золотник имеет три точно обработанных пояска: два из них образуют полоть, которая при работе дизеля всегда заполняется маслом регулятора. Золотник с поршнем составляет прецизионную пару, допускающую только их совместную замену. Один конец золотника заканчивается фланцем, входящим в опорное кольцо и предохраненным от выхода из него замковым кольцом. Опорное кольцо золотника вращается вместе с грузиками и служит для передачи инерционных сил грузикам на золотник. Другой конец золотника имеет хвостовик, входящий в вилку стержня и соединенный с ним пальцем. В расточке колпака монтируется плунжер с размещенной в нем пружины. В расточке поршня установлена центральная возвратная пружина, которая служит для перемещения поршня в направлении уменьшенной подачи топлива. Пружина вместе с грузиками составляют чувствительный элемент регулятора, реагирующий на изменение частоты вращения дизеля, а связанный с чувствительным элементом золотник управляет при этом впуском масла в рабочую полость и выпуском масла из нее. Изменения поджатия пружин осуществляется рычагом, связанным с тягой управления. Перемещение рычага через затянутую на нем стяжным болтом вилку и сухарики передается плунжеру и вызывает изменение усилия пружины, действующего на золотник. Происходит перемещение золотника, отсечной поясок которого, открывает или закрывает доступ масла под поршень, в следствии чего поршень следует за золотником. Перемещение поршня вызывает перемещение рейки насоса и изменение подачи топлива. Частота устанавливается такой, при которой инерционные силы грузиков уравновешивают вновь установившееся усилие пружины регулятора. Для получения устойчивого процесса регулирования регулятор имеет упруго присоединенный катаракт. В корпусе катаракта монтируется поршень, внутри которого расположены шток и две одинаковые пружины и катаракта. Полость корпуса катаракты через конусное отверстие и канал соединяется с полостью нижней части колпака. Обе полости всегда заполнены маслом. Проходное сечение конусного отверстия регулируется иглой.

Регулятор имеет три упора: упор максимальных оборотов, упор «СТОП» и упор максимальной подачи топлива. Упор максимальных оборотов – предназначен для ограничения перемещения рычага, в зависимости от положения которого устанавливается поджатие пружины регулятора и как следствие, определённая частота вращения дизеля. Упор «СТОП» - ограничивает перемещение рычага в направлении уменьшения поджатия пружин регулятора. При этом пружина регулятора не поджимается, а следовательно, не будет смещающего усилия золотника. Поршень и рейка Т. Н. В. Д. будет находиться в положении выключенной подачи топлива и дизель будет остановлен. Упор максимальной подачи топлива – предназначен для ограничения перемещения рычага и связанной с ним рейкой Т. Н. В. Д. в направлении увеличения подачи топлива. Для ограничения заброса частоты вращения при пуске дизеля, с упора реверсирования, регулятор снабжён гидравлическим упором пуска. Для аварийного пуска дизеля, в случае отказа работы агрегата предварительной прокачки масла масленой системы дизеля, служит ручка надеваемая на шестигранный конец вилки. Смазка деталей регулятора осуществляется поступающим маслом во внутренние полости. ПРИНЦИП РАБОТЫ РЧВ При пуске дизеля рычаг регулятора выдвигает плунжер, поджимающий основную пружину. Под давлением пружины золотник перемежатся влево и отсечной поясок, открывает окно поршня находящегося в крайнем правом положении, при котором рейка Т. Н. В. Д. находиться в положении «0» подачи топлива. При перемещении золотника влево, шток через рычаг перемещается вправо, при этом пружина поджимается, а вторая освобождается. Под действием результирующего усилия пружин и поршень катаракта, подсасывая масла из полости колпака, через зазор между иглой и конусным отверстием перемежается вправо до тех пор, пока усилия пружин и поршня не станут одинаковы. После включения подкачивающего агрегата масленая система заполняется и давление поступающего в регулятор масло поднимается. Одновременно с подводом масла в рабочею полость по спец. трубке, расположенной в развале дизеля и соединенной с трубкой подающей масло от подкачивающего агрегата к невозвратному клапану масленой системы дизеля, масло подводится в полость корпуса упора пуска и воздействуя на поршень, включает упор. Включение упора пуска происходит следующим образом; поступающее в полость масло преодолевает усилие пружины и перемежает поршень с упором влево. Упор доходит до поршня катаракты и втягиваясь дальше, перемещает поршень влево до тех пор пока лапка упора не упрется в ограничитель. Перемещаясь под действием упора, поршень катаракта поджимает пружину и несколько освобождает другую пружину. Результирующее усилие пружины катаракта через рычаг передаётся на золотник и смещает его вправо, пока усилие пружины не станет равным, результирующему усилию пружины катаракта. В тоже время масло поступающее в рабочую полость, давит на поршень и преодолевая усилие пружины предварительного поджатия, перемещает поршень влево в такое положение, при котором отсечной поясок золотника перекроет окна поршня и доступ в рабочую полость прекратиться. Перемещение поршня через сухарики и вилку, передаётся рычагу, который устанавливает рейку Т. Н. В. Д. в положение обеспечивающие подачу топлива. Затем дизель запускается стартерами, частота быстро возрастает и регулятор автоматически включается. При этом грузики, сразу после пуска дизеля под действием центробежной силы расходятся, поворачиваясь на своих осях, воздействия на золотник. Он уходит вправо, под действием инерционных сил грузиков. Отсечной поясок золотника перемещается относительно окон поршня и образует щели, через которые масло из рабочей полости сливается в полость колпака. Давление масла в рабочей полости падает и поршень двигаясь под действием пружины, за пояском, перемещая рейку Т.Н.В.Д. в направлении уменьшения подачи топлива. Чистота вращения коленчатого вала снижается и устанавливается такой при которой инерционные силы грузиков уравновешиваются усилием пружины регулятора. Поршень катаракта занимает положение при котором результирующее усилие пружин катаракта действующее на шток, становится на «0». Отсечной поясок золотника и следующий за ним поршень, остаётся в определённом положении, поддерживая необходимую подачу топлива. После пуска дизеля, предварительная прокачка масла отключается, подача масла в полость корпуса упора пуска прекращается, пружина перемещает поршень с упором в крайнее правое положение и упор пуска в дальнейшей работе регулятора не участвует, устойчивость любого режима работы дизеля обеспечивает упруго присоединённая катаракта. При любой установившейся частоте вращения дизеля, шток катаракта связанный с рычагом и его стержнем, занимает определённое положение. Пружины имеют одинаковое поджатие и оказывают на шток равное по величине, но противоположное по направлению воздействие. Переход с одного скоростного режима работы дизеля на другой осуществляется рычагом рейки. Увеличение частоты достигается поворотом рычага вправо. Плунжер при этом перемещается влево, поджатие одной пружины увеличивается, золотник в следствии нарушения равновесия перемещается влево, а шток вправо. Поясок золотника открывает доступ масла из полости подвода, в рабочую полость и поршень двигаясь за золотником перемещает рейку Т.Н.В.Д. в сторону увеличения подачи топлива. Как только частота вращение коленчатого вала будет такой, при которой силы грузиков и усилие пружины будет взаимно уравновешенным, перемещение золотника и следующего за ним поршня прекратится и установится подача топлива на заданный режим. При переходе на меньшую частоту, рычаг поворачивается влево. Поджатие пружины уменьшается, грузики перемещают золотник влево. Поджатие пружины уменьшается, грузики перемещают золотник вправо, а шток катаракта перемещается влево сжимая пружину. Поршень следуя за золотником перемещает рейку Т.Н.В.Д. в направлении уменьшения подачи топлива. МАСЛЯНЫЙ ФИЛЬТР РЕГУЛЯТОРА Предназначен для фильтрации масла при недостаточной частоте вращения колен. вала, что способствует нормальной работе золотника, в отверстии поршня. Крепится к корпусу задней торцевой крышки Т.Н.В.Д. Состоит; из корпуса, крышки, собранной с фильтрующем устройством из внутреннего и наружного фильтров, вставленных друг в друга. Стягивается полым болтом, для прохода масла во внутреннею полость фильтра и шарикового (обратного) клапана для перепуска холодного масла. По специальной трубке масло подводится к верхнему штуцеру, поступая во внутреннею полость болта, через внутренний и наружной фильтр. Очищенное масло заполняет полость корпуса фильтра и по трубке подводиться к регулятору. СМАЗКА ДИЗЕЛЯ При работе дизеля масло из основного масленого бака (250л.) поступает в масленый фильтр на входной магистрали и затем в МНН, подающий масло в центрифугу. Очищенная от механических примесей масло поступает в полость крышки корпуса МНН и из неё по 2-м сверлением направляется в 2-а канала верхнего картера по которым проходит в распределительный канал. Из него поступает в главную масленую магистраль по наклонному сверлению верхнего картера в канал кронштейна турбокомпрессора. Из главной масленой магистрали подводится к 7-ми подвескам картера, имеющих сверления для смазки коренных и шатунных вкладышей шеек к валу и затем на смазку пальцев и втулок нижних головок прицепных шатунов. Из проточки по наружный поверхности вкладыша 7-ой шейки коленчатого вала поступает в полость вала носка отбора мощности и через отверстия в нем выходит на смазку роликоподшипников. Масло поступающее по наклонному сверлению верхнего картера в кронштейн турбокомпрессора, по каналам в верхней его части, направляется в совпадающие с ним 2-а сверления в картере для смазки подшипников и шестерен наклонных передач. Одновременно масло по 2-м сверлением в верхнем картере, проходит в нижнею половину корпуса промежуточной передачи, на смазку шестерен промежуточной передачи и подшипников большой конической шестерни привода Т.Н.В.Д., по 2-м каналам в средней части кронштейна ТК и совпадающим сверлением верхнего картера подводится к трущимся поверхностям привода насоса пресной воды и привода МНН с центрифугой. По каналу кронштейна расположенного симметрично подводящему каналу и совпадающему с ним наклонному сверлению верхнего картера, масло поступает в распределительный канал аналогично первому. Из распределительного канала по сверлению в картере, масло поступает к ввернутому в фланец кронштейну крестовины насоса пресной воды и соединяется с трубкой распределительной крестовины. От неё направляется в головку моноблоков Т.Н.В.Д и через тройник в автомат предельных оборотов и привод дополнительного отбора мощности. Подвод масла в ТК и масленый фильтр РЧВ осуществляется по трубопроводу от штуцера на корпусе МНН через невозвратный клапан и тройник. Подведенное к головкам моноблоков масло смазывает механизм распределителя и подшипники наклонных валиков. Скапливающееся под крышку головки моноблока масло, по 2-м трубкам отсекается в картер дизеля. Из турбокомпрессора и подшипника вала дополнительного отбора мощности, масло стекает в полость кронштейна. Слив из картера Т.Н.В.Д осуществляется через отверстия в опорах насоса и верхнего картера. Трубка, подводящее масло к распределительной крестовине от штуцера на фланце водяного насоса имеет тройник с невозвратным клапаном. Через этот клапан производится прокачка системы маслом перед пуском дизеля, поэтому к ней присоединяется трубка идущая от МПА. Кроме того, к невозвратному клапану присоединяется трубка подвода масла к упору пуска РЧВ. При прокачке масленой системы, масло через невозвратный клапан подаётся в обратном направлении, в главную магистраль и к распределительной крестовине и далее идет ко всем точкам подвода. При работе дизеля масло выдавливается из зазоров между шейками коленчатого вала и вкладышами, зазоров между пальцами, втулками прицепных шатунов, разбрызгивается шатунами внутри картера, смазывая стенки гильз цилиндров и втулки верхних головок шатунов, поршневые пальцы. Стекающее по стенкам в картер масло, проходит через пеногасительную сетку и собирается в маслоотстойнике нижнего картера дизеля. Из полости маслоотстойника по трубкам масло насосом откачивается в масленый бак, проходя при этом через масленый фильтр на входной магистрали и воздуха - масленый холодильник. МАСЛО ОТКАЧИВАЮЩИЙ НАСОС Для откачки масла собирающегося в отстойнике нижнего картера, на фланце нижнего картера устанавливается масло откачивающий насос (МОН). Насос шестеренчатого типа. Вращение ведущего валика передаётся от коленчатого вала, через пару конических шестерен и рессору. Направление вращения против часовой стрелки, со стороны привода насос имеет 2-е пары шестерён, откачивающих масло из маслоотстойника нижнего картера. Обе пары расположены в одной горизонтальной плоскости и в общем корпусе с фланцем для крепления. Корпус имеет 2-а входных канала по которым масло из труб поступает в насос на откачивание. К нижнему фланцу крепится крышка, имеющая для обоих пар шестерен выходное отверстие, соединяющееся с патрубком, который присоединяется к выходной магистрали масленой системы. Каждая пара шестерен состоит из ведущей и ведомой шестерен. Ведущие откачивающие шестерни, устанавливаются на валиках за одно целое, с которыми изготовлены цилиндр шестерни привода откачивающих шестерен, находящихся между собой в зацеплении и имеющих одинаковое число зубьев. Через шестерни, вращение передаётся, от ведущего валика к ведомому валику. Ведущий валик имеет внутренние шлицы и приводится во вращение рессорой, которая другим шлицевым концом соединятся с конической шестернёй привода МОН, расположенного в нижнем картере. Каждый валик вращается в 2-х бронзовых втулках, одна запрессована в крышке, другая в корпусе. Ведомые откачивающие шестерни имеют запрессованные втулки и свободно вращаются на осях расположенных в отверстиях крышки и корпуса. Оси фиксируются от проворота стопорными винтами, ввернутыми в крышку насоса. Привёрнутое к корпуса 4-мя болтами кольцо, предназначено для центровки насоса в отверстии нижнего картера. Масло к трущимся поверхностям ведущих валиков и осей поступает по сверлению в корпусе и крышке из пространства между зубьями откачивающих шестерен. Температура выходящей из дизеля воды замеряется дистанционным термометром, приёмник которого устанавливается в трубопроводе внешней части системы охлаждения, в непосредственной близости к выхлопным патрубкам турбокомпрессора. НАСОС ПРЕСНОЙ ВОДЫ Насос центробежный предназначен; для создания непрерывной циркуляции охлаждающей воды в системе охлаждения. Вращение валику насоса, передаётся от коленчатого вала, через пару конических шестерен и рессору. Направление вращения вала, по часовой стрелки если смотреть на насос со стороны крышки. Насос монтируется на площадке верхнего картера. Корпус имеет 2-е улитки откачивающих патрубков, к которым дюритными шлангами присоединены водяные трубы подвода воды для охлаждения гильз моноблока. К корпусу крепится крышка, которая имеет патрубок подвода воды к насосу. Во внутренней расточке корпуса насоса запрессована стальная втулка, предохраняющая корпус от размывания водой отбрасываемой вращающимися деталями уплотнения, а также для защиты от литейного песка, увлекаемого циркулирующей водой из водяных полостей литых деталей. Песок, прошедший по торцевому зазору между крыльчаткой и корпусом, попадает в кольцевую канавку, образованную буртом втулки и стенкой корпуса, после остановки насоса стекает, минуя сальниковую полость. К торцу корпуса 4-мя болтами крепится стальная калёная втулка, уплотнённая резиновым кольцом в кольцевой выточке на фланце втулки. Валик изготовляется из нержавеющей стали. Со стороны привода валик имеет внутренние эвольвентные шлицы в которые входит рессора привода насоса. Валик вращается в 2-х шарикоподшипника, установленных во внутренней расточке кронштейна. Смазка шарикоподшипников осуществляется маслом дизеля, поступающего из канала системы смазки в верхнем картере, через специальные сверления в кронштейне насоса. Крыльчатка открытого типа, имеет 8-мь радикальных лопаток, навинчивающихся на резьбовой конец валика до упора, в каленую стальную втулку и контрятся гайкой с левой резьбой. Насос имеет 2-а сальниковых уплотнения; 1-е не допускается просачивания масла по валу в полость крыльчатки, 2-е не допускается просачивание воды к подшипникам. Пропущенные сальниковыми уплотнениями вода или масло через контрольное отверстие в кронштейне насоса, вытекает наружу, свидетельствуя о неудовлетворительной работе уплотнения. Спуск воды из насоса осуществляется через спускной кран, расположенный в нижней части корпуса. Штуцер ввернутый во фланец кронштейна и расположенный против отверстия масленой магистрали в верхнем картере, предназначен для крепления трубки подвода масла к механизму распределения и к Т.Н.В.Д. НАСОС ПРЕСНОЙ ВОДЫ рис № 11

ВПУСКНОЙ ТРУБОПРОВОД Впускной трубопровод служит для подачи воздуха от компрессора в цилиндры двигателя. Для более равномерного распределения воздуха по цилиндрам впускной трубопровод выполнен кольцевым. Входные патрубки корпуса компрессора соединяются с впускными коллекторами дюритовыми шлангами, стянутыми хомутами. Кольцевание коллекторов выполнено с помощью дюритового шланга, стянутого тремя хомутами; при этом средний хомут предназначен для разгрузки дюритового шланга от воздействующего на него давления воздуха. АВТОМАТ ПРЕДЕЛЬНЫХ ОБОРОТОВ Автомат предельных оборотов предохраняет дизель от разноса, останавливает его автоматически в случае превышения допустимых оборотов, на которые отрегулирован автомат, закрывая доступ воздуха в цилиндры. Автомат предельных оборотов действует независимо от регулятора, установленного на топливном насосе. Автоматическая остановка дизеля автоматом предельных оборотов свидетельствует о ненормальности в работе дизеля. В крышке автомата, кроме этого, выполнено устройство для быстрой остановки дизеля в экстренных случаях, которое в основном состоит из подвижного поршня со штоком и рычага. Для остановки дизеля необходимо передвинуть поршень вручную за шток, или дистанционно воздействия на поршень автомата сжатым воздухом, под действием которого поршень передвинется и через рычаг вытолкнет из уступа втулки упор; заслонка под действием пружины закроет поступление воздуха в цилиндры и дизель быстро остановится, сделав несколько оборотов по инерции. После автоматической остановки дизеля необходимо определить причину, из-за которой дизель остановился. Устранив причину, за рычаг открыть заслонку в воздухопроводе. ВЫПУСКНОЙ КОЛЛЕКТОР Выпускные коллектора служат для отвода отработанных газов из рабочих цилиндров дизеля и подвода их к газовой турбине турбокомпрессора. На дизеле осуществлен раздельный отвод отработанных газов и соответственно этому установлены два левых и два правых коллектора, каждый из которых объединяет выхлоп из трех рабочих цилиндров. По конструкции левые коллектора аналогичны правым и состоят из выпускного коллектора I группы цилиндров, выпускного коллектора II группы цилиндров, нижнего колена и верхнего колена. Для уменьшения пере течек газа между каналами в нижнее отверстие верхнего колена установлен перепускной стакан с уплотнительным кольцом. Для создания равномерного подвода газов к турбокомпрессору фланцы на корпусе турбины развернуты на 15º и смещены относительно оси турбокомпрессора. Поэтому левые и правые колена, имеющие одинаковые проходные сечения, конструктивно отличающие. Выпускные коллектора и колена охлаждаются той же водой, что и дизель. НОСОК ОТБОРА МОЩНОСТИ Служит для передачи вращения от коленчатого вала потребителю мощности, для запуска дизеля и для проворота коленчатого вала вручную.

|

||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 422; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.190.102 (0.104 с.) |

ПРОДОЛЬНЫЙ

ПРОДОЛЬНЫЙ ПОПЕРЕЧНЫЙ

ПОПЕРЕЧНЫЙ ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ

ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ

1– крышка; 2– прокладка; 3- корпус насоса; 4– крыльчатка; 5,17,25– втулки; 6 – кронштейн; 7,11 – шарикоподшипник; 8- валик; 9– распорная втулка; 10– замковое кольцо; 12,13,15- гайки; 14- рессора; 16,22- шайбы; 18- разгрузочное отверстие; 19- контрольное отверстие; 20- штуцер; 21,28- пружины; 23,26- резиновые кольца; 24- манжета; 27- армированная манжета; 29- спускной кран; 30- штуцер.

1– крышка; 2– прокладка; 3- корпус насоса; 4– крыльчатка; 5,17,25– втулки; 6 – кронштейн; 7,11 – шарикоподшипник; 8- валик; 9– распорная втулка; 10– замковое кольцо; 12,13,15- гайки; 14- рессора; 16,22- шайбы; 18- разгрузочное отверстие; 19- контрольное отверстие; 20- штуцер; 21,28- пружины; 23,26- резиновые кольца; 24- манжета; 27- армированная манжета; 29- спускной кран; 30- штуцер.