Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство сливочного масла методом сбивания сливокСодержание книги

Поиск на нашем сайте

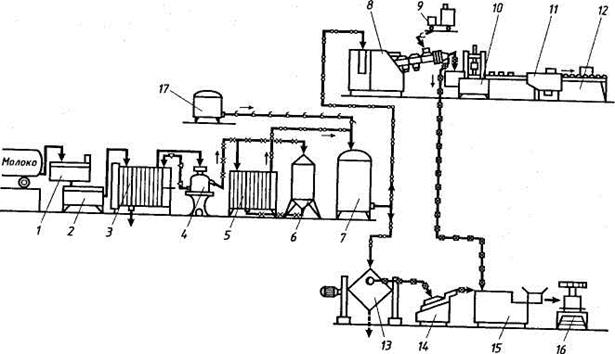

Получение масла из сливок (массовая доля жира от 32 до 55%), представляющих стойкую жировую эмульсию, - сложный физико-химический процесс. Основой технологии (см. рис. 3.1) является выделение жировой фазы из сливок сбиванием и превращение образовавшегося масляного зерна (концентрированной дисперсии, состоящей из разрушенных и полуразрушенных жировых шариков и их агрегатов) в монолит масла со свойственной ему структурой и консистенцией.Схема (аппаратурное оформление) технологического процесса производства масла методом сбивания сливок представлена на рис. Низкотемпературная подготовка сливок к сбиванию Цель данной технологической операции — перевести часть молочного жира (не менее 30...35% жира) в твердое состояние. При появлении внутри жировых шариков кристаллов жира уменьшается прочность связи белковых оболочек и прилегающего к ним жира. Это вызывает десорбцию некоторой части веществ оболочки в плазму и снижение устойчивости жировой дисперсии сливок. С увеличением глубины охлаждения и выдержки сливок данное влияние усиливается. Описанное явление служит основой процесса выделения из сливок жировой фазы и получения масляного зерна.

Рис. 5.1 - Схема технологического процесса производства сливочного масла методом сбивания сливок: 1 — весы; 2 — приемная ванна; 3 — пластинчатый теплообменник; 4 — сепаратор-сливкоотделитель; 5 — пластинчатый пастеризатор-охладитель; 6 — вакуум-дезодоратор; 7 — емкость для созревания сливок; 8 — маслоизготовитель непрерывного действия; 9 — устройство для дозирования воды в масло; 10 — автомат для мелкой фасовки масла; 11 — автомат для укладки брикетов в короба; 12 — устройство для заклеивания коробов с маслом; 13 — маслоизготовитель периодического действия; 14 — гомогенизатор; 15 — машина для фасовки масла в короба массой по 20 кг; 16 — весы для взвешивания коробов с маслом; 17 — заквасочная.

Выбор режимов подготовки сливок к сбиванию зависит от состава молочного жира, периода года, условий кормления животных и других факторов. В технологическом плане режимы физического созревания сливок подразделяют на традиционные (длительный и ускоренный), бесступенчатые, ступенчатые и комбинированные (летние и зимние). Длительный режим подготовки сливок к сбиванию. В промышленности применяют одно- и многоступенчатые режимы физического созревания сливок. При одноступенчатом режиме подготовка сливок включает два этапа: —быстрое охлаждение сливок со скоростью около 2°С/с до температуры —выдержку их при этой температуре в течение 5...20 ч. При охлаждении сливок в жировых шариках образуются центры кристаллизации и происходит частичное отвердевание глицеридов (при неблагоприятных для развития посторонней микрофлоры условиях). В процессе длительной вьщержки сливок кристаллизация глицеридов в отдельных жировых шариках продолжается. При этом, наряду с уменьшением прочности оболочек жировых шариков, происходит образование новых структурных связей между образовавшимися твердыми частицами, частичное выделение из жировых шариков свободного жидкого жира и агрегация жировых шариков. При выработке сладкосливочного и кислосливочного масла с массовой долей влаги 16% основными параметрами одноступенчатого режима шшяются: температура охлаждения (4...6°С в весенне-летний и 5...7°С в осенне-зимний периоды года) и продолжительность выдержки (не менее 5 и7 ч, соответственно). На практике продолжительность выдержки сливок составляет 15...20ч, а в отдельных случаях до 48 ч. Во избежание нарастания кислотности сливки в этом случае пастеризуют при температуре 105...115°С, а созревание осуществляют при 6...8°С. Одноступенчатые режимы созревания сливок по сравнению со многоступенчатыми более просты и менее трудоемки. Внутренняя поверхность коробов и ящиков перед их заполнением должна быть выстлана пергаментом или алюминиевой фольгой. Монолит масла в коробе или ящике должен быть плотным, без пустот, с ровной поверхностью. Упаковочный материал должен плотно прилегать ко всей поверхности монолита. При выработке масла в маслоизготовителях периодического действия фасовку осуществляют с помощью специальных машин или вручную. При ручной фасовке масло выгружают из маслоизготовителя или тележки порциями по 3...5 кг деревянной лопаткой в ящики или короба, установленные в специальные станки, и уплотняют деревянным пестиком. Куски масла кладут в центр короба и разравнивают их к краям. Такой прием предупреждает образование пустот и смещения пергамента. Деревянный инвентарь периодически смачивается холодной водой для предотвращения прилипания масла. После заполнения тары маслом, его поверхность выравнивается и закрывается упаковочным материалом. При использовании гомогенизаторов продукт имеет слегка текучую консистенцию. Для равномерного заполнения тары масло разравнивают деревянной лопаткой. Перед началом работы все детали фасовочного аппарата, соприкасающиеся с продуктом, обрабатывают антиприлипающими растворами. Для сливочного масла, вырабатываемого методом сбивания сливок (вне зависимости от типа маслоизготовителя), традиционно применяют фасование формированием брикетов. Масло, предназначенное для фасования в потребительскую тару, должно иметь однородную консистенцию, термоустойчивость не ниже 0,7. Допускается фасовать масло, имеющее слегка крошливую, слегка слоистую, колющуюся, мучнистую консистенцию. Масло с мягкой консистенцией фасовать в потребительскую тару не рекомендуется. Во избежание выпрессования влаги масло с массовой долей влаги 16 и 20% перед фасованием желательно (а содержащее 25% влаги обязательно) гомогенизировать сразу после выработки. Масло на выходе из маслоизготовителя представляет собой твердообразный продукт, который легко формуется крупными монолитами (массой по 20 кг) и мелкими брикетами различной формы и массы от 10 до 500 г. Производство сливочного масла методом преобразования высокожирных сливок Сущность метода заключается в концентрировании жировой фазы молока (сливок) сепарированием до стандартного содержания ее в готовом мисле с последующим преобразованием полученных высокожирных сливок в масло за счет термомеханической обработки. Технологический процесс производства масла методом преобразования высокожирных сливок состоит из операций: Сепарирование сливок и получение высокожирных сливок. Высоко-жирные сливки — высококонцентрированная жировая эмульсия с массовой долей жира более 62%; жировые шарики в них практически соприкасаются друг с другом, а при массовой доле жира более 73 ± 1% находятся в сформированном состоянии; толщина прослоек плазмы, состоящих из гидратированных оболочек жировых шариков, составляет 30 нм. При массовой доле жира 91.-95% прослойки плазмы достигают критической толщины, эмульсия при этом разрушается. Высокожирные сливки можно получить из молока путем одно- и двукратного сепарирования. В заводской практике обычно применяют двукратное сепарирование: сначала из молока получают сливки с массовой долей жира 32...37%, которые затем пастеризуют и горячими (при температуре 70...90°С) сепарируют в потоке, получая высокожирные сливки. При этом процесс получения высокожирных сливок принято рассматривать как двухстадийный: ♦ 1-я стадия — сближение жировых шариков в результате первого сепарирования молока (при температуре 5О...8О°С); ♦ 2-я стадия — уплотнение жировой фазы и частичная деформация жировых шариков при втором сепарировании сливок. Стадии сепарирования различаются между собой по затратам механической энергии и скорости процесса концентрации. На первой стадии концентрирование жира осуществляется быстрее, а энергия расходуется на преодоление сопротивления среды движению жирового шарика. Замедление процесса концентрации на второй стадии (энергия при этом тратится ни деформацию и спрессовывание жировых шариков и вытеснение плазмы из капилляров) приводит к снижению производительности сепараторов. На второй стадии концентрирования жировой фазы в результате взаимного трения в барабане сепаратора вместе с плазмой вытесняются вещества оболочек жировых шариков (в том числе фосфолипиды). Поэтому в высокожирных сливках содержится меньше оболочечного вещества, чем в обычных сливках, что приводит к изменению электрического заряда жировых шариков и подвижности их в электрическом поле, а также понижению устойчивости оболочек жировых шариков и эмульсии в целом. В повседневной практике для получения высокожирных сливок используют исключительно сепараторы периодического действия. Для обеспечения непрерывности получения высокожирных сливок обычно используют три сепаратора, которые работают поочередно. Эффективность процесса сепарирования сливок зависит: Массовой доли жира в сепарируемых сливках. Кислотности плазмы сепарируемых сливок. Температуры сепарирования сливок. (наиболее предпочтительна температура 65...70°С). При снижении температуры сепарирования наблюдается тенденция уменьшения массовой доли жира в пахте. Повышение температуры, наоборот, увеличивает массовую долю воздуха в получаемых высокожирных сливках и снижает жирность пахты. Степень дестабилизации растет при повышении кислотности сливок, снижении устойчивости белковой фазы и увеличении их жирности, а также при повышении температуры сепарирования сливок и массовой доли жира в получаемых высокожирных сливках. Повышение степени дестабилизации сепарируемых сливок увеличивает массовую долю жира в получаемых высокожирных сливках и снижает их вязкость. При росте степени дестабилизации жировой дисперсии в сливках увеличивается количество крупных жировых шариков, что ускоряет уплотнение сливочного слоя. Эффективность сепарирования (разделения жир — плазма) при этом повышается. Нормализация высокожирных сливок. Эта операция необходима для получения масла стандартного состава. Требуемое содержание влаги, жира и СОМО (сухой обезжиренный молочный остаток) в высокожирных сливках легко получить в процессе сепарирования сливок. Например, при изменении влаги в высокожирных сливках в диапазоне от 16 до 45% массовая доля СОМО в них будет меняться от 1,6 до 4,5%; остальное составляет жир. На практике часто получают высокожирные сливки с содержанием компоне нтов, отличающимся от требуемого. В большинстве случаев в них умышленно, завышена массовая доля жира, но возможны и случаи несоответствия (СОМО и влаги). Поэтому возникает необходимость нормализации высокожирных сливок по влаге, СОМО и жиру. Используют для этой цели пахту, пастеризованное цельное молоко или сливки, молочный жир (топленое масло) и др. Не рекомендуется использовать воду и обезжиренное молоко, которые могут стать причиной ухудшения вкуса и запаха масла, а в случае нормализации водой получают снижение массовой доли СОМО. Монолиты крестьянского и бутербродного масла во избежание выпрессовывания плазмы в процессе фасования (брикетами) не следует охлаждать ниже —5°С. «Отепляют» монолиты масла перед фасованием при температуре не выше 16°С. Бутербродное масло перед фасованием выдерживают в течение 1...2 ч при температуре не выше 20°С. Если в день выработки масло не фасуют, его хранят в камере при температуре 5...8°С не более 16...20 ч. Перед фасованием в этом случае масло «отепляют» в помещении при 1О...12°С и фасуют с использованием гомогенизатора. Температура фасования составляет 11... 12°С для весенне-летнего периода года и 12...14°С — для осенне-зимнего. В бункере фасовочного автомата образовавшаяся первичная структура практически полностью разрушается. Именно этим определяется продолжительность формирования вторичной структуры (в брикетах) и ее характер, то есть консистенция масла и его термоустойчивость. Увеличение продолжительности выдержки перед фасовкой ухудшает качество и хранимоспособность мелкофасованного масла. Таким образом, фасование масла, полученного методом преобразования высокожирных сливок, в потребительскую тару существенно меняет характер его структуры. Масло, выработанное методом преобразования высокожирных сливок, предпочтительно фасовать на заводе непосредственно в процессе производства наливом в жесткую тару.

|

||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 218; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.34.237 (0.008 с.) |