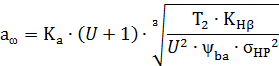

1. Определение межосевого расстояния

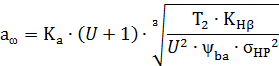

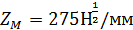

где  - вспомогательный коэффициент. Для косозубых и шевронных передач

- вспомогательный коэффициент. Для косозубых и шевронных передач  , для прямозубых -

, для прямозубых -

- передаточное число редуктора;

- передаточное число редуктора;

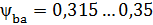

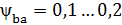

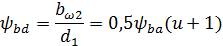

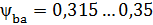

- коэффициент ширины венца колеса. Для симметрично расположенных колес относительно опор

- коэффициент ширины венца колеса. Для симметрично расположенных колес относительно опор  , при несимметричном расположении колес

, при несимметричном расположении колес  ; для коробок передач

; для коробок передач  ;

;

- вращающий момент на валу колеса редуктора, Нм;

- вращающий момент на валу колеса редуктора, Нм;

- допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, МПа;

- допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, МПа;

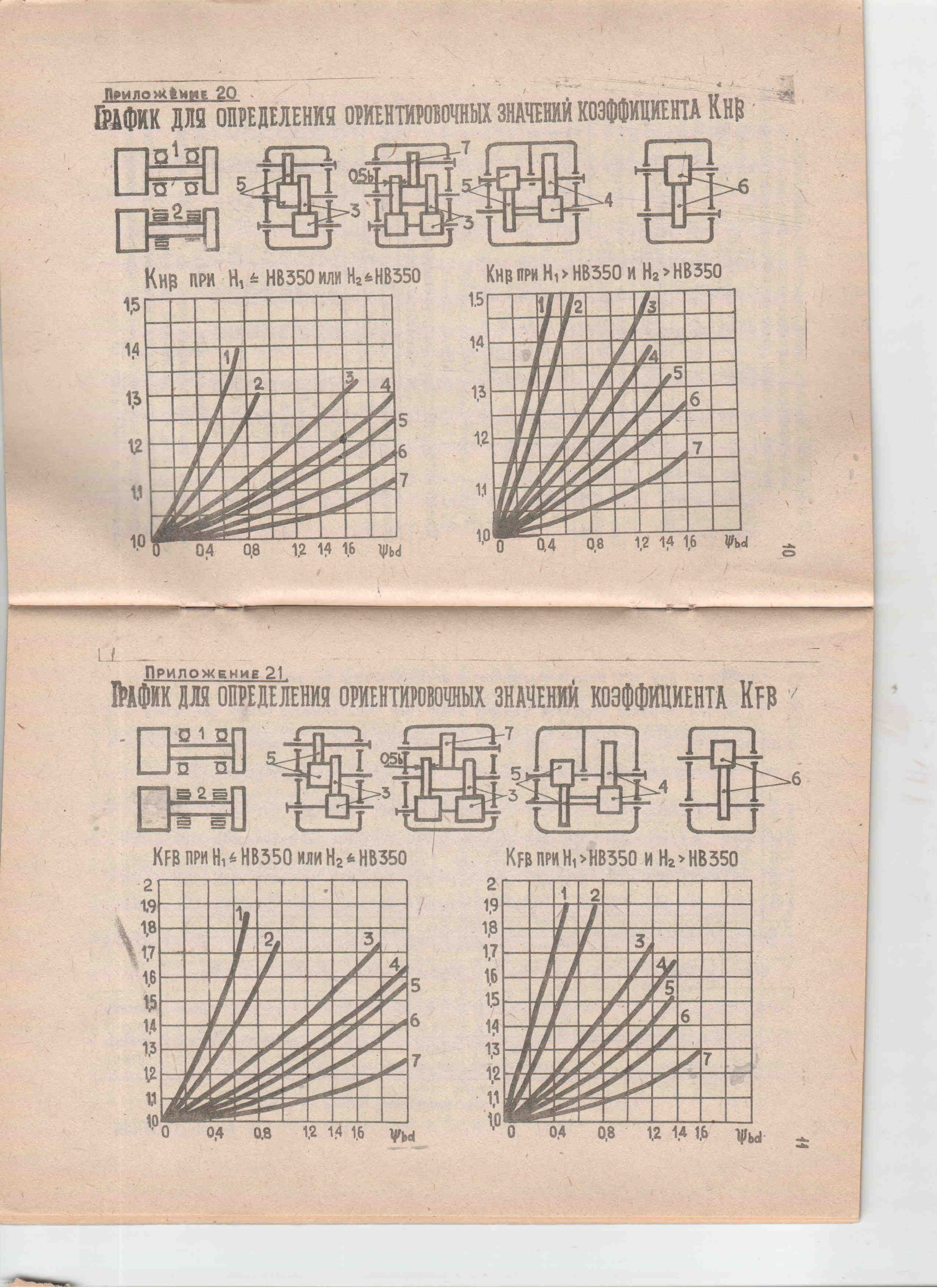

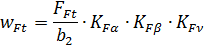

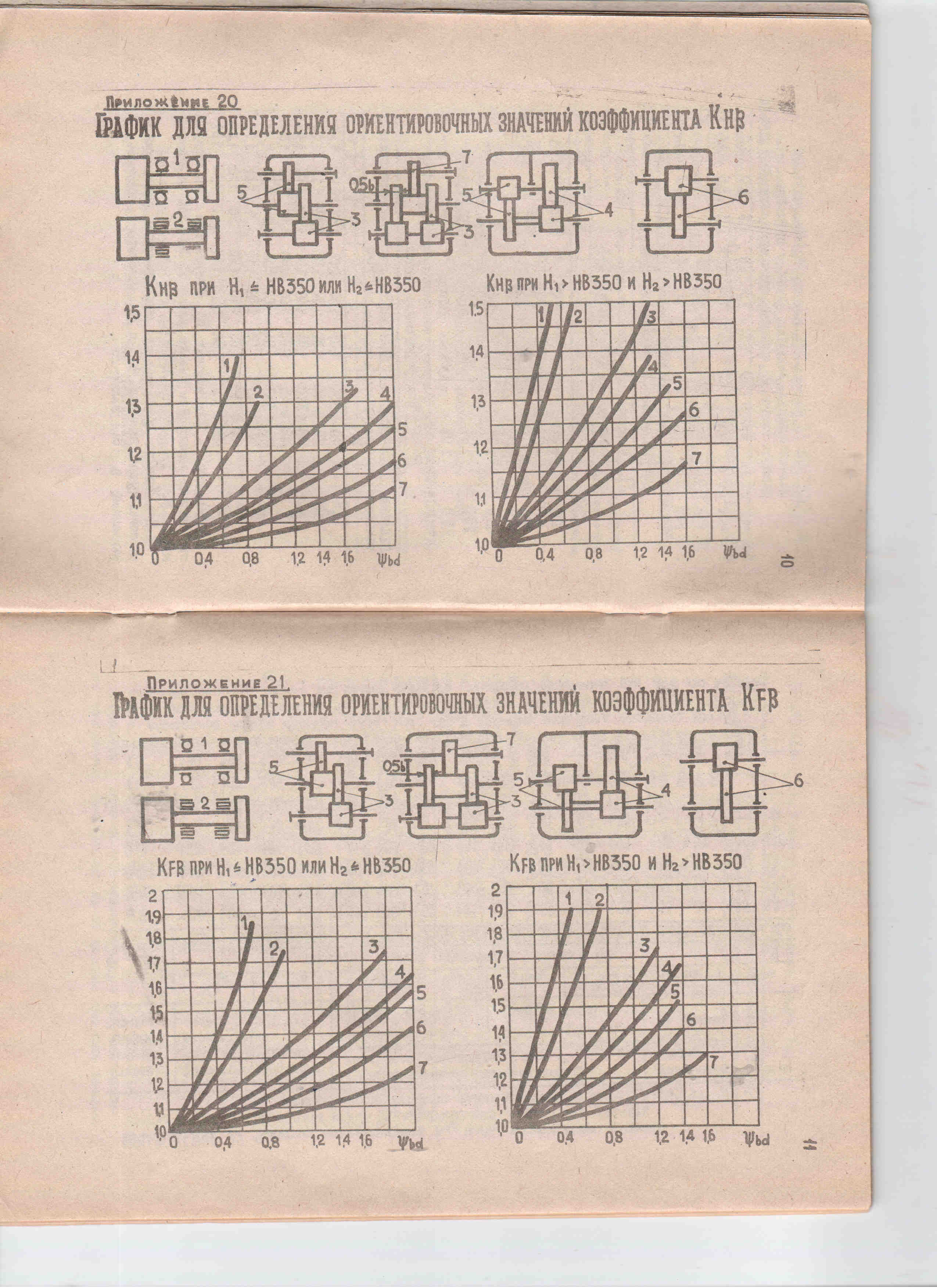

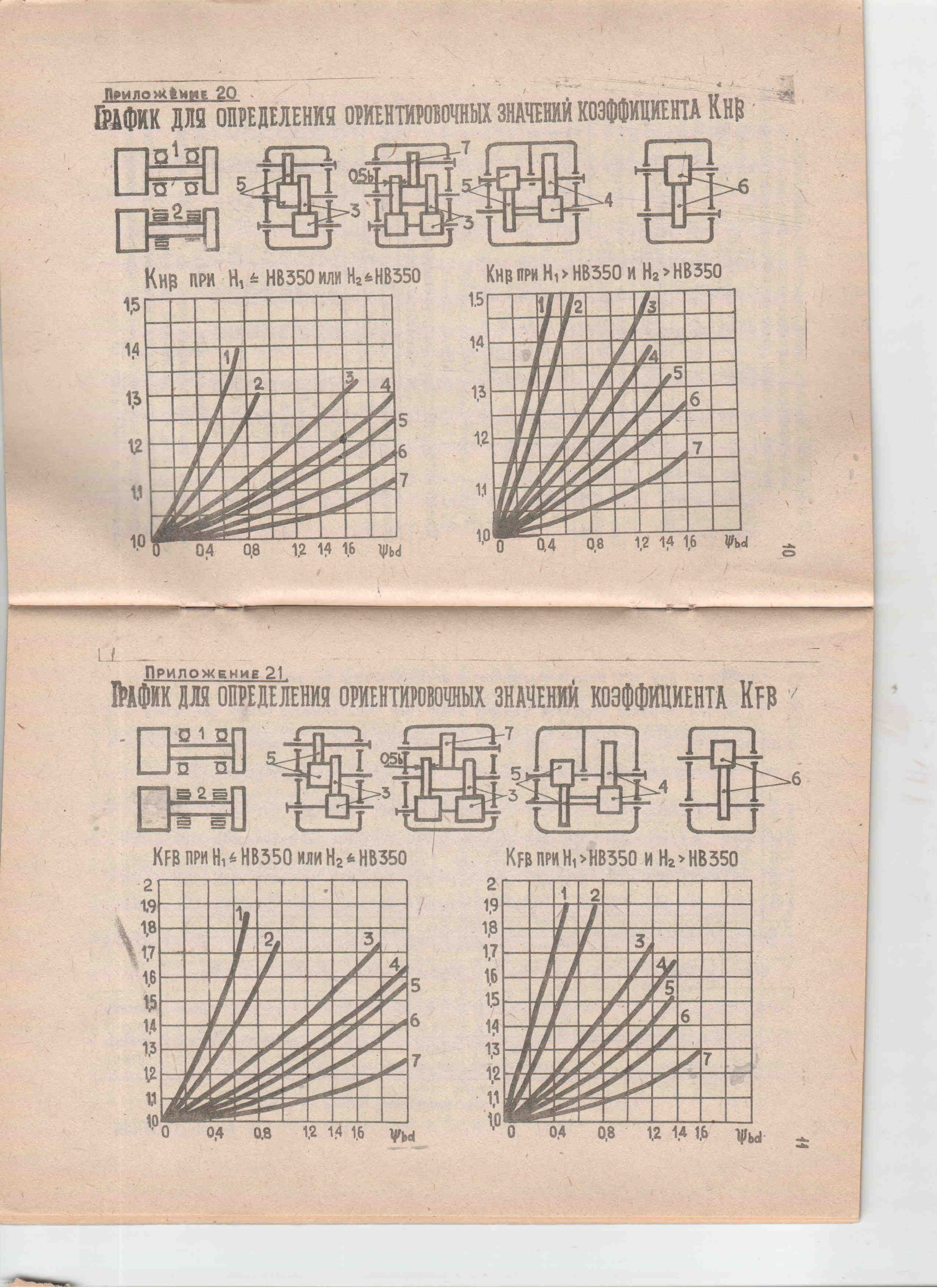

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Зависит от величины

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Зависит от величины

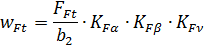

Рисунок 2.2 – График для определения коэффициента

Полученное значение межосевого расстояния  для нестандартных передач округлить до ближайшего значения из ряда нормальных линейных размеров: 63 – 71 – 80 – 90 – 100 – 112 – 125 – 140 – 160 – 180 – 200 – 225 – 250 – 280 – 315 - 355 – 400 – 450 – 500мм (жирным шрифтом выделены значения второго ряда).

для нестандартных передач округлить до ближайшего значения из ряда нормальных линейных размеров: 63 – 71 – 80 – 90 – 100 – 112 – 125 – 140 – 160 – 180 – 200 – 225 – 250 – 280 – 315 - 355 – 400 – 450 – 500мм (жирным шрифтом выделены значения второго ряда).

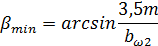

2. Определить модуль зацепления  и округлить полученное значение в большую сторону в соответствии со стандартом: 1 - 1,25 - 1,5 - 1,75 – 2 - 2,25 -2,5 - 2,75 – 3 - 3,5 – 4 - 4,5 – 5 - 5,5 – 6мм (жирным шрифтом выделены значения второго ряда).

и округлить полученное значение в большую сторону в соответствии со стандартом: 1 - 1,25 - 1,5 - 1,75 – 2 - 2,25 -2,5 - 2,75 – 3 - 3,5 – 4 - 4,5 – 5 - 5,5 – 6мм (жирным шрифтом выделены значения второго ряда).

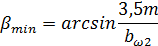

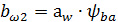

3. Определить угол наклона зубьев  для косозубых передач

для косозубых передач

где  – ширина венца колеса, мм.

– ширина венца колеса, мм.

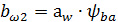

В косозубых передачах угол наклона зубьев на начальном цилиндре принимают  .

.

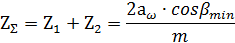

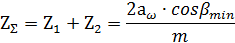

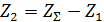

4. Определение суммарного числа зубьев:

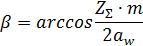

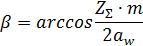

Полученное значение  округляют в меньшую сторону до целого числа и определяют действительное значение угла β (с точностью до пятого знака)

округляют в меньшую сторону до целого числа и определяют действительное значение угла β (с точностью до пятого знака)

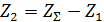

5. Определение числа зубьев шестерни и колеса.

Значение  округлить до ближайшего целого числа. Из условий уменьшения шума и отсутствия подрезания зубьев рекомендуется

округлить до ближайшего целого числа. Из условий уменьшения шума и отсутствия подрезания зубьев рекомендуется  .

.

6. Определить фактическое передаточное число  и его отклонение от заданного

и его отклонение от заданного

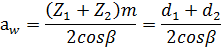

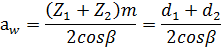

7. Определить фактическое межосевое расстояние

8. Определить основные геометрические параметры передачи

| Параметр

| Шестерня

| Колесо

|

| прямозубая

| косозубая

| прямозубое

| косозубое

|

| Диаметр

| делительный

|

|

|

|

|

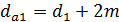

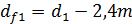

| вершин зубьев

|

|

|

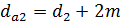

| впадин зубьев

|

|

|

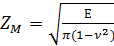

| Ширина венца

|

|

|

9. Проверить межосевое расстояние

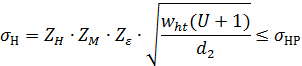

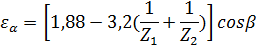

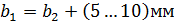

10. Проверить контактные напряжения

где  - безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач

- безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач  ;

;

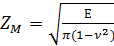

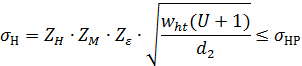

- коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес

- коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес  ;

;

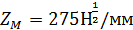

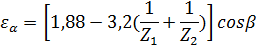

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес  ; для косозубых и шевронных колес

; для косозубых и шевронных колес  , где

, где  – степень перекрытия;

– степень перекрытия;

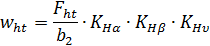

– удельная расчетная окружная сила, Н/мм;

– удельная расчетная окружная сила, Н/мм;

где  – исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н;

– исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н;

- коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости)

- коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости)

Таблица 2.6 – Степень точности передач

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (другой вариант расчета коэффициентов

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (другой вариант расчета коэффициентов  и

и  см. в примерах решения)

см. в примерах решения)

Допускаемая недогрузка передачи  не более 10% и перегрузка

не более 10% и перегрузка  до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса

до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса  . Если эта мера не даст должного результата, то надо либо увеличить межосевое расстояние

. Если эта мера не даст должного результата, то надо либо увеличить межосевое расстояние  , либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые контактные напряжения и повторить весь расчет передачи.

, либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые контактные напряжения и повторить весь расчет передачи.

Таблица 2.7 – Значение коэффициента  для непрямозубых передач

для непрямозубых передач

| Степень точности по нормам

плавности работы (ГОСТ 1643-81)

| Окружная скорость V, м/с

|

| До 1

| 5

| 10

| 15

| 20

|

| 6 (высокоточные)

| 1,00

| 1,02

| 1,03

| 1,04

| 1,05

|

| 7 (точные)

| 1,02

| 1,05

| 1,07

| 1,10

| 1,12

|

| 8 (средней точности)

| 1,06

| 1,09

| 1,13

| ---

| ---

|

| 9 (пониженной точности)

| 1,10

| 1,16

| ---

| ---

| ---

|

| Примечание. Для прямозубых колес

|

11. Произвести расчет зубьев на выносливость при изгибе

где  - напряжение изгиба, МПа;

- напряжение изгиба, МПа;

- коэффициент, учитывающий форму зуба; определяется в зависимости от числа зубьев

- коэффициент, учитывающий форму зуба; определяется в зависимости от числа зубьев  для прямозубых колес и от эквивалентного числа зубьев

для прямозубых колес и от эквивалентного числа зубьев  для косозубых передач;

для косозубых передач;

- коэффициент, учитывающий перекрытие зуба;

- коэффициент, учитывающий перекрытие зуба;

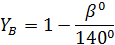

- коэффициент, учитывающий наклон зубьев; для прямозубой передачи

- коэффициент, учитывающий наклон зубьев; для прямозубой передачи  для косозубой передачи находим по формуле

для косозубой передачи находим по формуле

- удельная расчетная окружная сила при расчете на изгиб, Н/мм;

- удельная расчетная окружная сила при расчете на изгиб, Н/мм;

Таблица 2.8 – Значения коэффициентов  и

и

Таблица 2.9 – Коэффициенты формы зуба

или

или

| 16

| 17

| 20

| 22

| 24

| 25

| 26

| 28

| 30

| 32

| 35

|

| 4,28

| 4,26

| 4,07

| 3,98

| 3,92

| 3,90

| 3,88

| 3,81

| 3,80

| 3,78

| 3,65

|

или

или

| 40

| 45

| 50

| 60

| 65

| 71

| 80

| 90

| 100

| 180

| Рейка

|

| 3,70

| 3,69

| 3,65

| 3,63

| 3,62

| 3,61

| 3,61

| 3,60

| 3,60

| 3,62

| 3,63

|

где  - исходная расчетная окружная сила при расчете на изгиб, Н;

- исходная расчетная окружная сила при расчете на изгиб, Н;  ;

;

- коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубой передачи

- коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубой передачи  ; для косозубых

; для косозубых  зависит от степени точности (n) передачи. Определяется по таблице 2.10

зависит от степени точности (n) передачи. Определяется по таблице 2.10

Таблица 2.10 – Значения коэффициента

| Степень точности n

| 6

| 7

| 8

| 9

|

Коэффициент

| 0,72

| 0,81

| 0,91

| 1,00

|

или по формуле

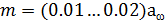

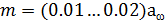

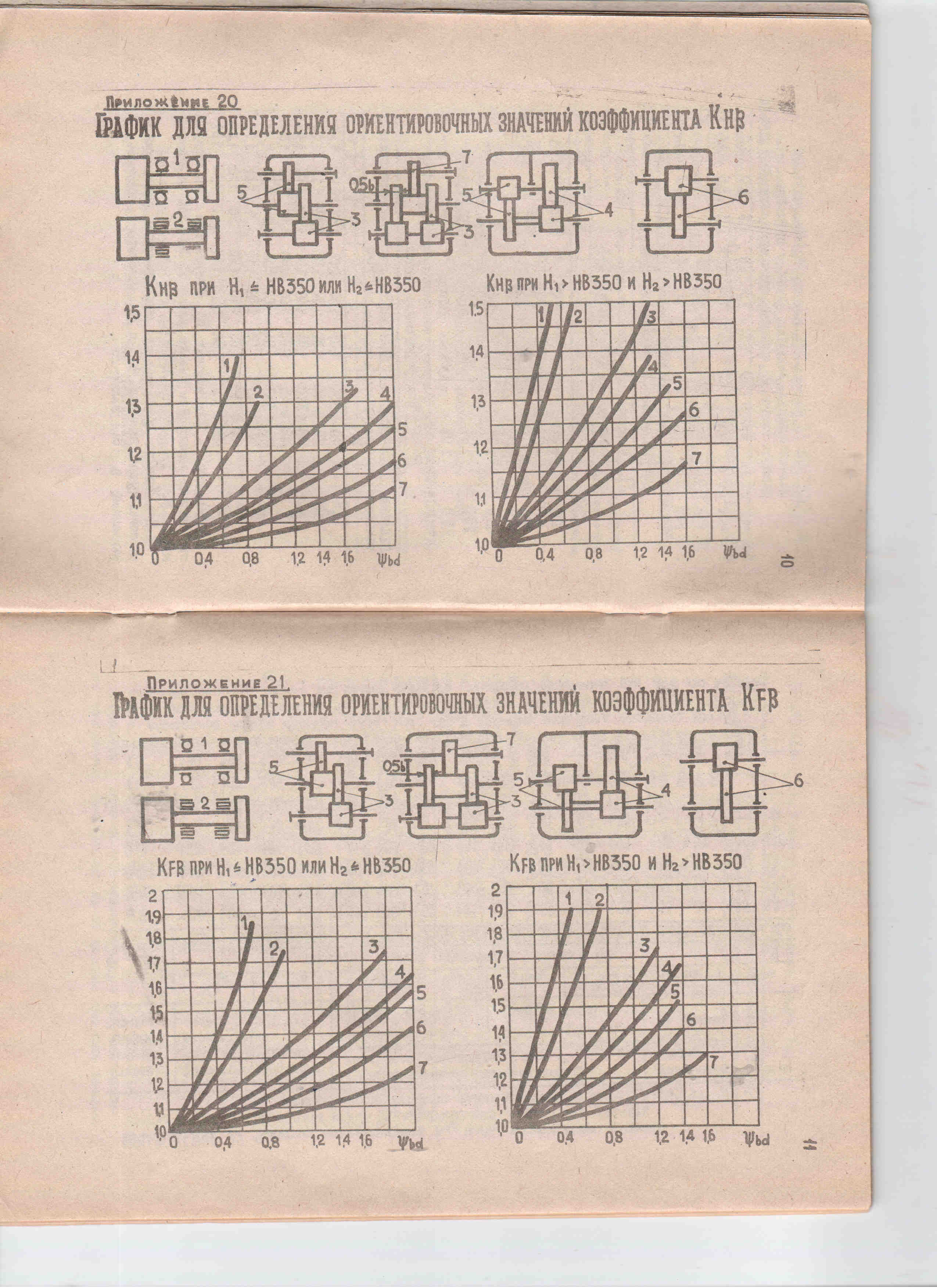

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (рисунок 2.3);

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (рисунок 2.3);

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (определяется по таблице 2.7 или расчетным путем, см. примеры решения)

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (определяется по таблице 2.7 или расчетным путем, см. примеры решения)

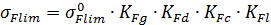

- допускаемое напряжение изгиба, МПа;

- допускаемое напряжение изгиба, МПа;

где  - предел выносливости материала зубьев при изгибе, соответствующий

- предел выносливости материала зубьев при изгибе, соответствующий

эквивалентному числу циклов перемены напряжений, МПа;

- коэффициент, учитывающий шероховатость переходной поверхности, он отличен от единицы лишь в случае полирования поверхности;

- коэффициент, учитывающий шероховатость переходной поверхности, он отличен от единицы лишь в случае полирования поверхности;

– коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений; зависит от модуля зацепления и определяется по таблице 2.11.

– коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений; зависит от модуля зацепления и определяется по таблице 2.11.

- коэффициент безопасности.

- коэффициент безопасности.

- коэффициент, учитывающий размер зубчатого колеса. Выбирается в зависимости от диаметра вершин зубьев зубчатого колеса по таблице 2.12.

- коэффициент, учитывающий размер зубчатого колеса. Выбирается в зависимости от диаметра вершин зубьев зубчатого колеса по таблице 2.12.

Рисунок 2.3 – График для определения коэффициента

Таблица 2.11 – Значение коэффициента

| Модуль m, мм

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 9

| 10

| 15

|

Коэффициент

| 1,10

| 1,03

| 1,00

| 0,97

| 0,96

| 0,94

| 0,93

| 0,92

| 0,90

| 0,88

|

Таблица 2.12 – Значения коэффициента

, мм , мм

| До 300

| До 500

| До 700

| До 900

| До 1100

| До 1300

|

| 1,00

| 0,98

| 0,95

| 0,92

| 0,90

| 0,88

|

где  - предел выносливости материала зубьев при отнулевом цикле изгиба, соответствующий базовому циклу перемены напряжений, МПа;

- предел выносливости материала зубьев при отнулевом цикле изгиба, соответствующий базовому циклу перемены напряжений, МПа;

- коэффициент, учитывающий влияние шлифования переходной поверхности зубьев (Таблица 2.11);

- коэффициент, учитывающий влияние шлифования переходной поверхности зубьев (Таблица 2.11);

– коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности (таблица 2.11).

– коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности (таблица 2.11).

Таблица 2.13 – Значения коэффициента выносливости при отнулевом цикле изгиба  и коэффициента запаса прочности

и коэффициента запаса прочности

| Стали

|

|

|

|  при вероятности неразрушений при вероятности неразрушений

|

| 0,99

| Свыше 0,99

|

| Углеродистые и легированные стали, содержащие углерод более 0,15% марок 40, 45, 40Х, 40ХН, 40ХФА, 40ХН2МА и др.

| 1,8НВ

| 1…1,1

| 1,0…1,3

| 1,75

| 2,2

|

| Примечание. Твердость зубьев на поверхности и в сердцевине у основания НВ = 180…350

|

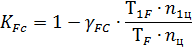

- коэффициент, учитывающий влияние двухстороннего приложения нагрузки (реверсивность нагрузки);

- коэффициент, учитывающий влияние двухстороннего приложения нагрузки (реверсивность нагрузки);

где  - коэффициент, учитывающий влияние амплитуд напряжений противоположного знака; для зубчатых колес из термоулучшенной или нормализованной стали

- коэффициент, учитывающий влияние амплитуд напряжений противоположного знака; для зубчатых колес из термоулучшенной или нормализованной стали

- исходная расчетная нагрузка, действующая в прямом направлении вращения, Нм;

- исходная расчетная нагрузка, действующая в прямом направлении вращения, Нм;

– исходная расчетная нагрузка, действующая при реверсе передачи, Нм.

– исходная расчетная нагрузка, действующая при реверсе передачи, Нм.

- числа циклов перемены напряжений соответственно при прямом направлении вращения и при реверсе.

- числа циклов перемены напряжений соответственно при прямом направлении вращения и при реверсе.

Если при проверочном расчете  значительно меньше

значительно меньше  , то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если

, то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если  более 5%, то надо увеличить модуль m, соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом межосевое расстояние a w не изменяется, а, следовательно, не нарушается контактная прочность передачи.

более 5%, то надо увеличить модуль m, соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом межосевое расстояние a w не изменяется, а, следовательно, не нарушается контактная прочность передачи.

Контрольные вопросы:

- вспомогательный коэффициент. Для косозубых и шевронных передач

- вспомогательный коэффициент. Для косозубых и шевронных передач  , для прямозубых -

, для прямозубых -

- передаточное число редуктора;

- передаточное число редуктора; - коэффициент ширины венца колеса. Для симметрично расположенных колес относительно опор

- коэффициент ширины венца колеса. Для симметрично расположенных колес относительно опор  , при несимметричном расположении колес

, при несимметричном расположении колес  ; для коробок передач

; для коробок передач  ;

; - вращающий момент на валу колеса редуктора, Нм;

- вращающий момент на валу колеса редуктора, Нм; - допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, МПа;

- допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, МПа; - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Зависит от величины

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Зависит от величины

для нестандартных передач округлить до ближайшего значения из ряда нормальных линейных размеров: 63 – 71 – 80 – 90 – 100 – 112 – 125 – 140 – 160 – 180 – 200 – 225 – 250 – 280 – 315 - 355 – 400 – 450 – 500мм (жирным шрифтом выделены значения второго ряда).

для нестандартных передач округлить до ближайшего значения из ряда нормальных линейных размеров: 63 – 71 – 80 – 90 – 100 – 112 – 125 – 140 – 160 – 180 – 200 – 225 – 250 – 280 – 315 - 355 – 400 – 450 – 500мм (жирным шрифтом выделены значения второго ряда). и округлить полученное значение в большую сторону в соответствии со стандартом: 1 - 1,25 - 1,5 - 1,75 – 2 - 2,25 -2,5 - 2,75 – 3 - 3,5 – 4 - 4,5 – 5 - 5,5 – 6мм (жирным шрифтом выделены значения второго ряда).

и округлить полученное значение в большую сторону в соответствии со стандартом: 1 - 1,25 - 1,5 - 1,75 – 2 - 2,25 -2,5 - 2,75 – 3 - 3,5 – 4 - 4,5 – 5 - 5,5 – 6мм (жирным шрифтом выделены значения второго ряда). для косозубых передач

для косозубых передач

– ширина венца колеса, мм.

– ширина венца колеса, мм. .

.

округляют в меньшую сторону до целого числа и определяют действительное значение угла β (с точностью до пятого знака)

округляют в меньшую сторону до целого числа и определяют действительное значение угла β (с точностью до пятого знака)

округлить до ближайшего целого числа. Из условий уменьшения шума и отсутствия подрезания зубьев рекомендуется

округлить до ближайшего целого числа. Из условий уменьшения шума и отсутствия подрезания зубьев рекомендуется  .

.

и его отклонение от заданного

и его отклонение от заданного

- безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач

- безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач  ;

; - коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес

- коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес  ;

; – безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес  ; для косозубых и шевронных колес

; для косозубых и шевронных колес  , где

, где  – степень перекрытия;

– степень перекрытия;

– удельная расчетная окружная сила, Н/мм;

– удельная расчетная окружная сила, Н/мм;

– исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н;

– исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н; - коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости)

- коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости)

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (другой вариант расчета коэффициентов

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (другой вариант расчета коэффициентов  см. в примерах решения)

см. в примерах решения) не более 10% и перегрузка

не более 10% и перегрузка  до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса

до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса  . Если эта мера не даст должного результата, то надо либо увеличить межосевое расстояние

. Если эта мера не даст должного результата, то надо либо увеличить межосевое расстояние  , либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые контактные напряжения и повторить весь расчет передачи.

, либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые контактные напряжения и повторить весь расчет передачи.

- напряжение изгиба, МПа;

- напряжение изгиба, МПа; - коэффициент, учитывающий форму зуба; определяется в зависимости от числа зубьев

- коэффициент, учитывающий форму зуба; определяется в зависимости от числа зубьев  для прямозубых колес и от эквивалентного числа зубьев

для прямозубых колес и от эквивалентного числа зубьев  для косозубых передач;

для косозубых передач; - коэффициент, учитывающий перекрытие зуба;

- коэффициент, учитывающий перекрытие зуба;

- коэффициент, учитывающий наклон зубьев; для прямозубой передачи

- коэффициент, учитывающий наклон зубьев; для прямозубой передачи  для косозубой передачи находим по формуле

для косозубой передачи находим по формуле

- удельная расчетная окружная сила при расчете на изгиб, Н/мм;

- удельная расчетная окружная сила при расчете на изгиб, Н/мм;

- исходная расчетная окружная сила при расчете на изгиб, Н;

- исходная расчетная окружная сила при расчете на изгиб, Н;  ;

; - коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубой передачи

- коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубой передачи  ; для косозубых

; для косозубых

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (рисунок 2.3);

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (рисунок 2.3); - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (определяется по таблице 2.7 или расчетным путем, см. примеры решения)

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (определяется по таблице 2.7 или расчетным путем, см. примеры решения) - допускаемое напряжение изгиба, МПа;

- допускаемое напряжение изгиба, МПа;

- предел выносливости материала зубьев при изгибе, соответствующий

- предел выносливости материала зубьев при изгибе, соответствующий - коэффициент, учитывающий шероховатость переходной поверхности, он отличен от единицы лишь в случае полирования поверхности;

- коэффициент, учитывающий шероховатость переходной поверхности, он отличен от единицы лишь в случае полирования поверхности; – коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений; зависит от модуля зацепления и определяется по таблице 2.11.

– коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений; зависит от модуля зацепления и определяется по таблице 2.11. - коэффициент безопасности.

- коэффициент безопасности. - коэффициент, учитывающий размер зубчатого колеса. Выбирается в зависимости от диаметра вершин зубьев зубчатого колеса по таблице 2.12.

- коэффициент, учитывающий размер зубчатого колеса. Выбирается в зависимости от диаметра вершин зубьев зубчатого колеса по таблице 2.12.

, мм

, мм

- предел выносливости материала зубьев при отнулевом цикле изгиба, соответствующий базовому циклу перемены напряжений, МПа;

- предел выносливости материала зубьев при отнулевом цикле изгиба, соответствующий базовому циклу перемены напряжений, МПа; - коэффициент, учитывающий влияние шлифования переходной поверхности зубьев (Таблица 2.11);

- коэффициент, учитывающий влияние шлифования переходной поверхности зубьев (Таблица 2.11); – коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности (таблица 2.11).

– коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности (таблица 2.11).

- коэффициент, учитывающий влияние двухстороннего приложения нагрузки (реверсивность нагрузки);

- коэффициент, учитывающий влияние двухстороннего приложения нагрузки (реверсивность нагрузки);

- коэффициент, учитывающий влияние амплитуд напряжений противоположного знака; для зубчатых колес из термоулучшенной или нормализованной стали

- коэффициент, учитывающий влияние амплитуд напряжений противоположного знака; для зубчатых колес из термоулучшенной или нормализованной стали

- исходная расчетная нагрузка, действующая в прямом направлении вращения, Нм;

- исходная расчетная нагрузка, действующая в прямом направлении вращения, Нм; – исходная расчетная нагрузка, действующая при реверсе передачи, Нм.

– исходная расчетная нагрузка, действующая при реверсе передачи, Нм. - числа циклов перемены напряжений соответственно при прямом направлении вращения и при реверсе.

- числа циклов перемены напряжений соответственно при прямом направлении вращения и при реверсе. значительно меньше

значительно меньше  , то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если

, то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если  более 5%, то надо увеличить модуль m, соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом межосевое расстояние a w не изменяется, а, следовательно, не нарушается контактная прочность передачи.

более 5%, то надо увеличить модуль m, соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом межосевое расстояние a w не изменяется, а, следовательно, не нарушается контактная прочность передачи.