Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет зубчатых и червячных передачСодержание книги

Поиск на нашем сайте Расчет зубчатых и червячных передач

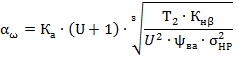

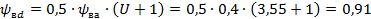

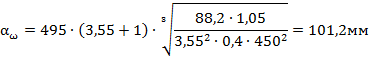

При расчете необходимо определить минимальные размеры передачи, которые обеспечивали бы ее работоспособность в течение заданного срока службы. Наиболее рациональное решение такой задачи возможно при проведении прочностного расчета с учетом влияния геометрических параметров зацепления, термической и термохимической обработок зубьев на нагрузочную способность передачи. Из анализа работы зубчатой передачи, очевидно, что зубья под действием нормальной силы и силы трения находятся в сложном напряженном состоянии. Решающее влияние на их работоспособность оказывают контактные напряжения σНи напряжения изгиба σF, изменяющиеся по некоторому прерывистому циклу. Переменные контактные напряжения и трение профилей вызывают повреждения рабочих поверхностей зубьев, что учитывается при расчете на усталость по контактным напряжениям повышением твердости поверхностей зубьев и степени их точности. Напряжения изгиба являются причиной поломки зубьев. Усталостные поломки могут быть предупреждены правильным расчетом на усталость по напряжениям изгиба, поломки от перегрузок — защитой передачи от случайных неучтенных при расчете перегрузок. Что определяется при проверочном расчёте зубчатых передач? Что влияет на нагрузочную способность зубчатой передачи? Какие силы возникают в зацеплении зубчатых передач? Какие напряжения влияют на работоспособность передачи? Действием каких факторов вызывается поломка зубьев? На какие группы твердости можно разделить стали? Какие виды термообработки существуют? Какова зависимость между твёрдостью шестерни и колеса? Что является главным параметром для цилиндрических и червячных редукторов? ПРИМЕР 2.1. РАСЧЕТ ЗАКРЫТОЙ ПРЯМОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ Данные для расчета: U – передаточное число 3,55 n1 – частота вращения шестерни, мин-1 1430 T2 – крутящий момент на валу колеса, Hм 88,2 tч – срок службы передачи, ч 11000 Передача реверсивная. Проектировочный расчет. Определение межосевого расстояния из условия контактной выносливости зубьев:

где Ка – вспомогательный коэффициент; Ка = 495МПа - для прямозубой передачи; U – передаточное число; Т2 – крутящий момент на валу колеса при расчете на контактную выносливость, Нм;

В расчетную формулу определения межосевого расстояния подставляется меньше из получаемых значений При выполнении проектировочного расчета предварительно принимается:

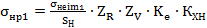

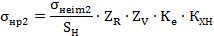

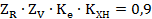

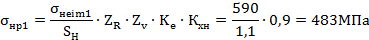

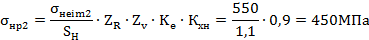

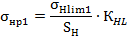

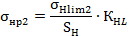

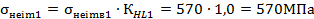

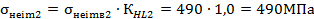

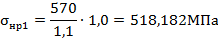

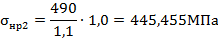

где ZR – коэффициент, учитывающий шероховатость сопрягаемых поверхностей зубьев; Zv - коэффициент, учитывающий окружную скорость; Ке - коэффициент, учитывающий влияние смазки; КХН - коэффициент, учитывающий размер зубчатого колеса; SН – коэффициент безопасности. Для зубчатых колес с однородной структурой материала SН = 1,1.

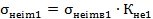

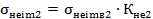

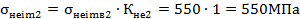

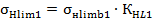

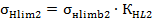

где Кне – коэффициент долговечности;

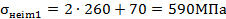

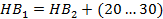

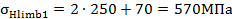

где Стремясь получить сравнительно небольшие размеры передачи и не высокую ее стоимость, принимаем для изготовления шестерни – сталь 40ХН с улучшением, при этом При выборе материалов и термообработки необходимо выполнять условие:

Тогда:

где

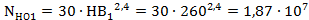

При постоянном значении частоты вращения зубчатых колес ni = n = const.

где

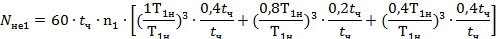

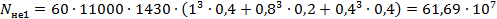

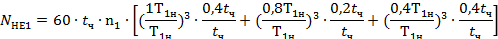

В соответствии с графиком нагрузки. Для шестерни:

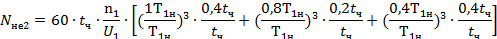

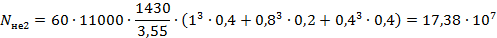

Для колеса:

При

Тогда:

При этом:

В расчетную формулу определения межосевого расстояния подставляем Для зубчатых колес из улучшенной к нормализованной стали при несимметричном расположении зубчатых колес относительно опор Принимаем для одноступенчатого редуктора симметричное расположение зубчатых колес относительно опор. Тогда

При

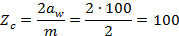

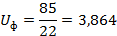

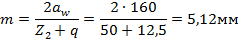

Принимаем по ГОСТ 2185-66 Суммарное число зубьев

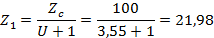

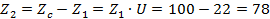

Число зубьев шестерни и колеса

Округляем Z1 до 22.

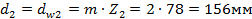

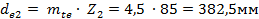

Делительные диаметры шестерни и колеса

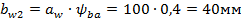

Ширина зубчатых колес Ширина венца колеса:

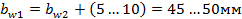

Ширина венца шестерни:

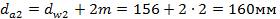

Принимаем Диаметры вершин зубьев Диаметр впадин зубьев Проверочный расчет. ПРИМЕР 2.2. РАСЧЕТ ЗАКРЫТОЙ КОСОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ Данные для расчета: U – передаточное число 3,55 n1 – частота вращения шестерни, мин-1 700 T2 – крутящий момент на валу колеса, Hм 106,63 tч – срок службы передачи, ч 11000 Передача реверсивная.

Проектировочный расчет Диаметры впадин зубьев

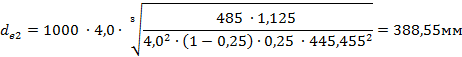

Проверочный расчет ПРИМЕР 2.3. РАСЧЕТ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ Исходные данные для расчета: U – передаточное число 4,00 n1 – частота вращения шестерни, мин -1 400 Т2 – крутящий момент на валу колеса, Нм 485 tч – срок службы передачи, ч 18000

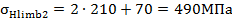

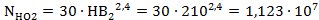

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (таблица 2.1): - для шестерни: сталь 40ХН термическая обработка - улучшение - для колеса: сталь 45 термическая обработка - улучшение : НВ 210

В расчетную формулу определения внешнего делительного диаметра конического колеса подставляется меньше из получаемых значений SН – коэффициент безопасности. Для зубчатых колес с однородной структурой материала SН = 1,1.

где КНL – коэффициент долговечности;

где При выборе материалов и термообработки необходимо выполнять условие:

Тогда:

где

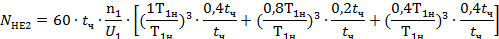

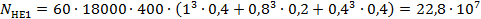

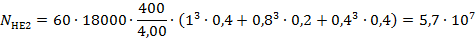

При постоянном значении частоты вращения зубчатых колес ni = n = const. где В соответствии с графиком нагрузки (задается в задании на проектировании). Для шестерни:

Для колеса:

При

Тогда:

При этом получаем

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса. Тогда в расчетную формулу для определения внешнего делительного диаметра колеса подставляем Требуемое условие выполнено:

Проектировочный расчет Расчет зубьев на контактную выносливость где

где b – ширина зуба, мм

Рекомендуется принимать Для выбора коэффициента

Тогда предварительно приняв в опорах валов роликовые подшипники и твердость материала зубчатых колес НВ ≤ 350 получаем Принимаем по ГОСТ 12289 – 76 (таблица 2.15)

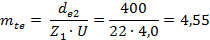

Число зубьев колеса

Принимаем Число зубьев шестерни

Принимаем

Внешний окружной модуль

Принимаем по ГОСТ 9563-60 Фактическое передаточное число

Уточнение значения

Внешний делительный диаметр шестерни

Угол делительного конуса шестерни

где Σ - межосевой угол передачи. В рассматриваемом примере Тогда

Внешнее конусное расстояние

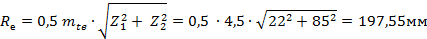

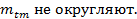

Фактическая величина коэффициента ширины зубчатого венца

Значение среднего окружного модуля

Вычисленные значения Проверочный расчет ПРИМЕР 2.4. РАСЧЕТ ЗАКРЫТОЙ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ Данные для расчета: U – передаточное число 12,5 n2 – частота вращения червячного колеса, мин-1 45 Т2 – крутящий момент на валу червячного колеса, Нм 642,6 Tч – срок службы передачи, час 18000

Проектировочный расчет Рассчитываем модуль

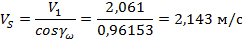

Принимаем Скорость скольжения

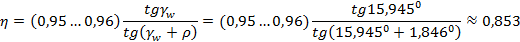

Рассчитанной скорости скольжения по таблице 2.6 соответствует 8-я степень точности изготовления передачи. Приведенный угол трения. Приведенный угол трения определяют интерполированием в зависимости от скорости скольжения, выбранного материала венца червячного колеса, твердости и шероховатости рабочих поверхностей червяка. В этом случае получаем, что при VS = 2,143 м/с, ρ = 1,8460 КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивание масла

Проверочный расчет ПРИМЕР 2.5. ТЕПЛОВОЙ РАСЧЕТ ЧЕРВЯЧНОГО РЕДУКТОРА

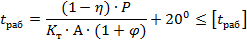

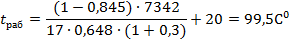

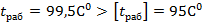

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты должен проверяться на нагрев. Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения

где

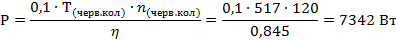

η – КПД редуктора; Р – мощность на валу червяка; А – площадь теплоотдающей поверхности; Мощность на валу червяка

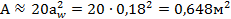

Площадь теплоотдающей поверхности

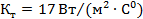

Считаем, что обеспечивается достаточно хорошая циркуляция воздуха и принимаем коэффициент теплопередачи Отсюда получаем

Для уменьшения Расчет зубчатых и червячных передач

При расчете необходимо определить минимальные размеры передачи, которые обеспечивали бы ее работоспособность в течение заданного срока службы. Наиболее рациональное решение такой задачи возможно при проведении прочностного расчета с учетом влияния геометрических параметров зацепления, термической и термохимической обработок зубьев на нагрузочную способность передачи. Из анализа работы зубчатой передачи, очевидно, что зубья под действием нормальной силы и силы трения находятся в сложном напряженном состоянии. Решающее влияние на их работоспособность оказывают контактные напряжения σНи напряжения изгиба σF, изменяющиеся по некоторому прерывистому циклу. Переменные контактные напряжения и трение профилей вызывают повреждения рабочих поверхностей зубьев, что учитывается при расчете на усталость по контактным напряжениям повышением твердости поверхностей зубьев и степени их точности. Напряжения изгиба являются причиной поломки зубьев. Усталостные поломки могут быть предупреждены правильным расчетом на усталость по напряжениям изгиба, поломки от перегрузок — защитой передачи от случайных неучтенных при расчете перегрузок.

|

||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 214; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

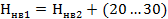

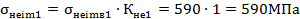

- допускаемое контактное напряжение, МПа. Так как в зацеплении участвуют шестерня и зубчатое колесо, то необходимо определить соответствующие им

- допускаемое контактное напряжение, МПа. Так как в зацеплении участвуют шестерня и зубчатое колесо, то необходимо определить соответствующие им  и

и  :

:

и

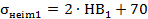

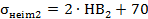

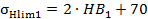

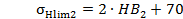

и  – пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ

– пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ  350;

350;

и

и  - твердости рабочих поверхностей зубьев шестерни и колеса.

- твердости рабочих поверхностей зубьев шестерни и колеса.

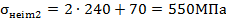

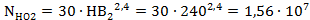

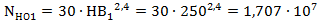

- базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости;

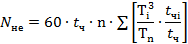

- базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости; - эквивалентное число циклов перемены напряжений.

- эквивалентное число циклов перемены напряжений.

- частные значения нагрузок на шестерне или колесе, соответствующие i-тым участкам графика нагрузки, Нм;

- частные значения нагрузок на шестерне или колесе, соответствующие i-тым участкам графика нагрузки, Нм; – наибольшее значение длительно действующих нагрузок на шестерне или колесе, Нм;

– наибольшее значение длительно действующих нагрузок на шестерне или колесе, Нм; - частные значения длительностей нагрузок на i-тых участках графика нагрузки, час;

- частные значения длительностей нагрузок на i-тых участках графика нагрузки, час; - срок службы передачи, час.

- срок службы передачи, час.

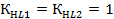

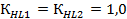

для непостоянной нагрузки принимаем КНL = 1(Таблица 2.4), т.е.

для непостоянной нагрузки принимаем КНL = 1(Таблица 2.4), т.е.

= 450МПа.

= 450МПа. = 0,315; для зубчатых колес из закаленной стали

= 0,315; для зубчатых колес из закаленной стали  зависит от расположения зубчатых колес относительно опор, твердости зубьев и величины

зависит от расположения зубчатых колес относительно опор, твердости зубьев и величины – отношения ширины зубчатого венца к начальному диаметру шестерни.

– отношения ширины зубчатого венца к начальному диаметру шестерни.

и симметричном расположении зубчатых колес принимаем

и симметричном расположении зубчатых колес принимаем  =1,05 (согласно рисунка 2). Тогда

=1,05 (согласно рисунка 2). Тогда

.

.

= 50мм.

= 50мм.

и

и  – пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ

– пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ

и

и  - твердости рабочих поверхностей зубьев шестерни и колеса.

- твердости рабочих поверхностей зубьев шестерни и колеса.

для непостоянной нагрузки принимаем КНL = 1,0 (таблица 2.4)

для непостоянной нагрузки принимаем КНL = 1,0 (таблица 2.4)

= 445,455МПа.

= 445,455МПа.

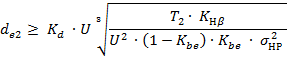

- внешний делительный диаметр конического колеса, мм;

- внешний делительный диаметр конического колеса, мм; - вспомогательный коэффициент; для стальных прямозубых передач

- вспомогательный коэффициент; для стальных прямозубых передач  - передаточное число передачи;

- передаточное число передачи; - крутящий момент на валу колеса, Нм;

- крутящий момент на валу колеса, Нм; – коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца;

– коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца; - коэффициент ширины зубчатого венца;

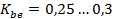

- коэффициент ширины зубчатого венца;

- внешнее конусное расстояние, мм.

- внешнее конусное расстояние, мм. (минимальное значение принимают при

(минимальное значение принимают при  , большее – при

, большее – при  ). Принимаем

). Принимаем  .

.

(таблица 2.14). В этом случае получаем расчетную формулу

(таблица 2.14). В этом случае получаем расчетную формулу

. Тогда при U = 4 принимаем b = 60мм.

. Тогда при U = 4 принимаем b = 60мм.

.

.

по принятым значениям

по принятым значениям

0.

0.

- коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

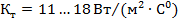

- коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму; – коэффициент теплоотдачи для чугунных корпусов при естественном охлаждении;

– коэффициент теплоотдачи для чугунных корпусов при естественном охлаждении; - допустимая рабочая температура;

- допустимая рабочая температура; .

.

.

.

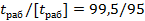

следует соответственно увеличить теплоотдающую поверхность пропорционально отношению

следует соответственно увеличить теплоотдающую поверхность пропорционально отношению  , сделав корпус ребристым.

, сделав корпус ребристым.