Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние шероховатости поверхности на эксплуатационные свойства деталей.Содержание книги

Поиск на нашем сайте

При обработке деталей на металлорежущих станках на обработанной поверхности всегда остаются неровности в виде впадин и гребешков, их глубина и высота зависят от способа обработки. После черновой обдирочной обработки неровности видны невооруженным глазом, после чистовой обработки их можно увидеть в микроскоп или измерить на специальных приборах. Чем меньше шероховатость поверхности детали, тем меньше она изнашивается от трения при сопряжении с другой деталью в процессе выполнения требуемой работы: например, при вращении вала или шпинделя в подшипниках. Детали с малой шероховатостью поверхности хорошо противостоят коррозии – разрушению под действием различных химических веществ, газов, жидкостей и т.д. Значительная высота микронеровностей на обработанных поверхностях снижает прочность деталей машин при переменных нагрузках, поэтому для улучшения эксплуатационных свойств деталей стремятся повысить качество обработанных поверхностей. При крупносерийном и массовом производствах детали, обработанные на токарных станках, передают для последующей обработки на шлифование. При единичном и мелкосерийном производствах стремятся получить более качественную поверхность в процессе обработки на токарном станке, учитывая зависимость шероховатости поверхности от геометрии резца, режимов резания, заточки и доводки режущих кромок, наличия вибраций, вида охлаждающих жидкостей и т.д. Высота (или глубина) микронеровностей будет меньше, если главный угол в плане будет малой величины, а радиус закругления вершины лезвия большой, если величина подачи и скорость резания будут выбраны с использованием справочных данных, а в качестве смазочно – охлаждающих жидкостей будут применяться смеси минеральных масел с растительными, осерненные масла, содержащие в качестве добавки серу, например, сульфофрезол.

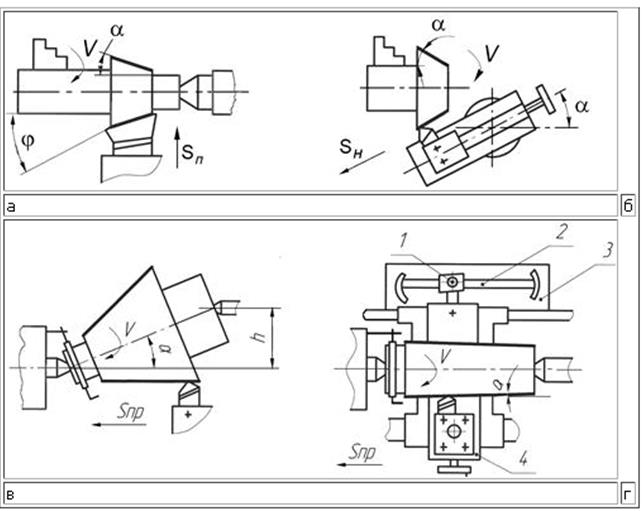

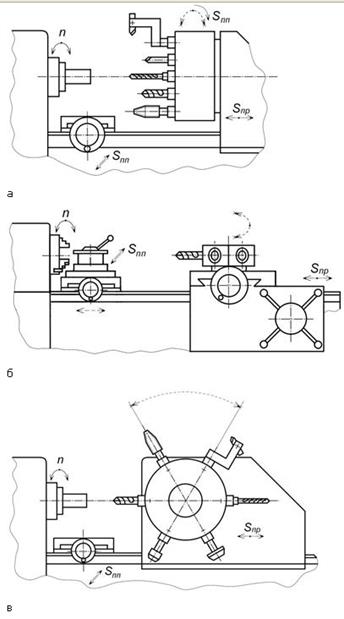

В серийном производстве широко используются станки с числовым программным управлением (ЧПУ), построенные на базе универсальных токарно-винторезных станков. Рис.4. Схемы обработки конических поверхностей на токарно-винторезном станке Токарно-револьверные станки предназначены для обработки деталей достаточно сложной формы и требующих при изготовлении большого числа различных инструментов. Конструкция таких станков позволяет использовать в качестве заготовок как прутки (круглого, квадратного, шестигранного и др. сечения), так и штучные заготовки (штамповки, отливки, поковки). Конструктивной особенностью токарно-револьверных станков является наличие револьверной головки, в которую устанавливают несколько инструментов, работающих с продольной подачей (сверла, зенкеры, развертки, метчики, проходные и расточные резцы). Револьверные станки классифицируют в зависимости от конструкции револьверной головки: станки с многогранной револьверной головкой с вертикальной осью вращения; с круглой головкой с горизонтальной осью вращения; с наклонной осью вращения головки (рис.5).

Благодаря увеличенному числу инструментов, заранее настроенных на получение нужных размеров заготовки, токарно-револьверные станки позволяют обрабатывать большое число поверхностей сложных деталей с меньшими затратами времени, чем на токарно-винторезном станке. Однако, необходимость предварительной наладки токарно-револьверных станков, а также существенное увеличение времени обработки заготовок за счет последовательности в работе инструментов ограничивают область применения таких станков условиями серийного производства. Рис.5. Схемы компоновки токарно-револьверных станков: перпендикулярно и параллельно оси шпинделя Виды стружки При срезании припуска образуется элемент, называемый стружкой. Выделяются следующие виды стружки (рис. 3): 1. элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны; 2. ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны; 3. слитая стружка образуется при обработке мягкой стали«меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты; 4. стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Стружка – это слой металла, деформированный и отделенный в результате обработки резанием.

Процесс резания сопровождается выделением теплоты; более всего нагревается стружка, которая воспринимает около 75% выделяющейся теплоты, до 20% теплоты воспринимает резец, около 4% - обрабатываемая заготовка и около 1% расходуется на нагревание окружающей атмосферы; постепенно вся теплота переходит в окружающую среду. При затуплении резца распределение теплоты, выделяющейся в процессе резания, резко меняется: в большей степени нагреваются резец и заготовка. Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой заготовки: увеличивается его твердость и уменьшается пластичность, т.е. происходит наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее происходит образование наклепа. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания; при затуплении резца глубина наклепа увеличивается в 2- 3 раза. Применение смазочно – охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя обрабатываемой заготовки. При обработке заготовок (особенно из пластичных металлов) на передней поверхности резца, вблизи режущей кромки, образуется нарост, причем наиболее интенсивно в диапазоне скоростей резания 10…20 м/ мин.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.166.207 (0.008 с.) |

Токарно-револьверные станки с многогранной головкой дополнительно имеют еще один-два (передний и задний) поперечных суппорта. На суппортах в резцедержателях закрепляют инструменты, работающие с поперечной подачей - подрезные, фасонные, канавочные, отрезные и т.п. резцы. В револьверной головке закрепляют проходные и расточные резцы, работающие с продольной подачей; и инструменты, работающие с осевой подачей - сверла, зенкеры, развертки, метчики. В станках с круглой револьверной головкой все инструменты закрепляются только в пазах головки; поперечные суппорты отсутствуют. Револьверная головка имеет возможность медленно вращаться относительно горизонтальной оси, поэтому все виды обработки, которые обычно осуществляют при поперечной подаче инструмента, производят с круговой подачей револьверной головки.

Токарно-револьверные станки с многогранной головкой дополнительно имеют еще один-два (передний и задний) поперечных суппорта. На суппортах в резцедержателях закрепляют инструменты, работающие с поперечной подачей - подрезные, фасонные, канавочные, отрезные и т.п. резцы. В револьверной головке закрепляют проходные и расточные резцы, работающие с продольной подачей; и инструменты, работающие с осевой подачей - сверла, зенкеры, развертки, метчики. В станках с круглой револьверной головкой все инструменты закрепляются только в пазах головки; поперечные суппорты отсутствуют. Револьверная головка имеет возможность медленно вращаться относительно горизонтальной оси, поэтому все виды обработки, которые обычно осуществляют при поперечной подаче инструмента, производят с круговой подачей револьверной головки.