Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение структуры технологического процессаСодержание книги

Поиск на нашем сайте

ДЛЯ ПОВТОРЕНИЯ Конструктивные элементы валов и осей Конструктивные элементы валов и осей показаны на рис. 3.

Проточка – кольцевое углубление на наружной или внутренней цилиндрической поверхности детали, необходимое для выхода режущего инструмента или установки колец. Проточка для посадки подшипников называется шейка вала. Лыска – плоская площадка на цилиндрической поверхности вала, параллельная его геометрической оси. Шпоночный паз – углубление на валу или ступице для установки шпонок.

Рис.2. Конструктивные элементы корпусов

Рис. 3. Элементы валов и осей Центровочное отверстие – отверстие в торце вала для фиксации заготовки в пиноли токарного станка.

Рис. 4. Деталь «Валик» К конструктивным элементам следует отнести не все отверстия, а только резьбовые отверстия и отверстия предназначенные для деталей крепежа.

Основные понятия и определения принципов базирования Термины и определения основных понятий базирования и баз регламентируются ГОСТ 21495-76. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования. Выбор технологических баз. Для того чтобы полностью определить положение тела в пространстве необходимо лишить его шести степеней свободы: трех поступательных перемещений вдоль осей координат, и трех вращательных вокруг этих осей.

НОВАЯ ТЕМА Виды работ выполняемых на токарно-винторезных. Обработка деталей на токарно-карусельных станках Резание металлов представляет собой такой вид формообразования, при осуществлении которого поверхности детали формируются методом удаления с заготовки припуска путем пластического деформирования и последующего срезания его в результате движений режущей кромки инструмента и заготовки относительно друг друга. Основные методы механической обработки резанием: Виды стружки При срезании припуска образуется элемент, называемый стружкой. Выделяются следующие виды стружки (рис. 3): 1. элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны; 2. ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны; 3. слитая стружка образуется при обработке мягкой стали«меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты; 4. стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Стружка – это слой металла, деформированный и отделенный в результате обработки резанием.

Процесс резания сопровождается выделением теплоты; более всего нагревается стружка, которая воспринимает около 75% выделяющейся теплоты, до 20% теплоты воспринимает резец, около 4% - обрабатываемая заготовка и около 1% расходуется на нагревание окружающей атмосферы; постепенно вся теплота переходит в окружающую среду. При затуплении резца распределение теплоты, выделяющейся в процессе резания, резко меняется: в большей степени нагреваются резец и заготовка. Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой заготовки: увеличивается его твердость и уменьшается пластичность, т.е. происходит наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее происходит образование наклепа. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания; при затуплении резца глубина наклепа увеличивается в 2- 3 раза. Применение смазочно – охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя обрабатываемой заготовки. При обработке заготовок (особенно из пластичных металлов) на передней поверхности резца, вблизи режущей кромки, образуется нарост, причем наиболее интенсивно в диапазоне скоростей резания 10…20 м/ мин.

И) к) л) м)

Н) о) п)

Р) с) т) Рис.3.Схемы обработки поверхностей фрезами: горизонтальных плоскостей - цилиндрическими (а) и торцовыми (б); вертикальных плоскостей - торцовыми (в) и концевыми (г); наклонных плоскостей - торцовыми (д), концевыми (е) и угловыми (ж); комбинированных поверхностей - фасонными (з); уступов - концевыми (к); пазов - дисковыми (и), фасонными (л) и угловыми (м); пазов типа «ласточкин хвост» - концевой одноугловой (н); Т-образные пазы - грибковой (о); шпоночных пазов - концевыми (л), шпоночными (р) и дисковыми (с); фасонных поверхностей - фасонными (т)

1. Консольно–фрезерные станки, у которыхвертикальная подача осуществляется консолью. Универсальный горизонтально-фрезерный консольный станок (рис.3,а) применяется в единичном и мелкосерийном производствах.

а) б) Рис.3.Консольные фрезерные станки: Исходная информация. Для разработки ТП необходимо располагать определенной исходной – базовой, руководящей и справочной информацией. К базовой информации относятся данные, содержащиеся в конструкторской документации на изделие и плановом задании на его выпуск. Рабочий чертёж детали, подлежащей изготовлению, должен быть исполнен с исчерпывающей полнотой и отвечать следующим требованиям:

Тип производства определяют в зависимости от годового объема выпуска деталей и массы детали по таблице 1 Таблица 1 – Определение типа производства

Руководящая информация включает данные, содержащиеся в стандартах всех уровней на ТП, оборудование и оснастку; в производственных инструкциях по экологии и безопасности жизнедеятельности. Справочную информацию составляют данные, содержащиеся в описаниях прогрессивных методов обработки; документации на действующие типовые процессы; каталогах, номенклатурных справочниках прогрессивного технологического оборудования и оснастки; материалах по выбору технологических нормативов (режимов обработки, припусков, норм расхода материалов и др.); методиках расчета экономической эффективности и точности; технологических классификаторах деталей и операций. Выбор заготовки. На выбор заготовки влияют: конструкция детали и тип производства.

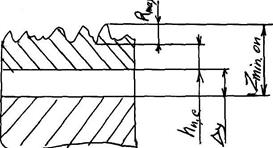

Расчет припусков. Припуск - это слой материала заранее, сознательно оставленный для последующего снятия на другой операции. Не все поверхности заготовки, как бы точно и чисто не были они отлиты или отштампованы, могут быть использованы в эксплуатационных условиях без дополнительной механической обработки. Нередко недостаточная плоскостность, прямолинейность, цилиндричность, соосность поверхностей и т.п. не позволяют применять такие поверхности без дополнительной обработки. Слой материала, подлежащий удалению в процессе обработки данной поверхности с целью получения требуемой формы, размеров и шероховатости, называется припуском. Припуск измеряется в направлении перпендикулярном к обрабатываемой поверхности и измеряется в мм.

Zмин. опер. = Rмах. + hп.с. + Dу + Dдоб., где: Rмах.- наибольшая высота неровностей после предыдущей операции; h п.с. - глубина физически нарушенного поверхностного слоя после предыдущей операции (после механической обработки) или обезуглевоженный слой заготовки; Dу - погрешность, вызываемая неточностью установки режущего инструмента и заготовки на предыдущей операции; Dдоб. - дополнительная составляющая, учитываемая при обработке протяжённых и сложных пространственных деталей, векторная сумма отклонений взаиморасположения поверхностей искажений формы (искривления оси, непараллельность поверхностей и пр.), полученных в заготовке при предыдущей операции. Операционный припуск зависит главным образом от составляющей hп.с. При черновой обработке поверхностный, дефектный слой велик. Велико и значение Rмах. в заготовках. Отсюда большие значения припуска. Общий припуск на обработку определяется как сумма операционных припусков, а размер заготовки по данному параметру - как сумма размера готовой детали по данному параметру и значений операционных припусков. При назначении размера заготовки по данному параметру следует к размеру готовой детали добавлять сперва припуск на отделку, потом на чистовую обработку и, последним, на черновую. На каждый промежуточный размер устанавливается операционный допуск. Для цилиндрических деталей значение величины припуска удваивается и для отверстий не прибавляется к размеру, а вычитается. Расчет припусков ведется лишь при особо ответственных операциях, при массовом и серийном изготовлении деталей. Как правило, припуска определяются по таблицам справочников, которые составлены на основе расчетов и экспериментальных данных Повышенный припуск ведёт к перерасходу материала, пониженный - к браку детали. Если операция или переход разбивается на два рабочих хода: предварительный и окончательный, то на предварительный назначается ≈ 70 % номинального припуска и 30% — на окончательный. Определить диаметр заготовки из проката для ступенчатого вала, общая длина которого l = 280 мм, и наибольший диаметр шейки d = 40h9. Шейка расположена посередине вала, ее длина lст = 50 мм, вал подвергается термической обработке — закалке. Обработка по наружной цилиндрической поверхности производится по следующему маршруту: 1. Точение черновое. 2. Точение чистовое. 3. Термическая обработка. 4. Шлифование наружное в центрах. Для использования таблиц определим расчетную длину вала, для которого определяется припуск. Диаметр вала по чертежу — 40h9(-0.062). Заготовка — сталь горячекатаная, круглая, повышенной точности (в соответствии со стандартом). Последовательность расчета следующая. 1. Диаметр вала после шлифования: 40h9. 2. Номинальный операционный припуск на диаметр для шлифования детали в центрах с учетом термической обработки — 0,5мм. 3. Диаметр вала после чистового точения — (40 + 0,5)h11 = 40,5h11. 4. Номинальный операционный припуск для чистового точения — 2,0 мм. 5. Диаметр вала после чернового точения — (40,5 + 2,0)h13 = 42,5h13. 6. Номинальный припуск для чернового точения с учетом расчетной длины — 4,5 мм. 7. Расчетный диаметр заготовки 42,5 + 4,5 = 47,0 мм. 8. По сортаменту — диаметр Расчет режимов резания. Обозначения режимов даны в разделе по механической обработке резанием. Расчеты проводятся по справочникам или с помощью программного обеспечения на ПК.

Оформление технологического процесса. Комплект форм документов, применяемых на предприятии, может содержать формы общего назначения, формы специального назначения и прочие формы технологических документов. К формам общего назначения относят: маршрутную карту (МК), карту эскизов (КЗ), технологическую инструкцию (ТИ), комплектовочную карту (КК), ведомость расцеховки (ВР), ведомость оснастки (ВО), ведомость материалов (М); ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу (операции) (ВТП, ВТО), ведомость технологических документов (ВТД) и др.

Вопросы для самопроверки

1. Металлорежущие станки с программным управлением: устройство и эксплуатация; основные понятия и элементы; наладка и управление.

Функции и характер работ Станки делятся на виды согласно своим функциям и характера работ:

Классификация механических устройств с числовым программным управлением происходит в зависимости от их качеств и характеристик, различие которых довольно существенно.

Масса Исходя из массы, станок с ЧПУ может быть:

Степень точности Агрегаты с числовым программным управлением обладают высокой жесткостью и точностью, что дает возможность обеспечить высокое качество обработки изделия. По степени точности металлообрабатывающие машины делятся:

Уровень универсальности Область применения устройств, на которых применяется числовое программное управление довольно обширна. Они используются для изготовления, как единичных изделий, так и массового производства. Исходя из этого, можно выделить еще одну категорию классификации по уровню универсальности машины:

Расположение шпинделя Еще одной важной особенностью, по которой можно классифицировать металлообрабатывающие устройства – это расположение шпинделя. Оно бывает:

Приведенная классификация не является исчерпывающей, приборы классифицируют еще по типоразмерам, назначением, но представленное описание даст вам оптимальное представление о разновидностях станков с чпу. Вид устройства ЧПУ обозначается индексами, входящими в наименование модели станка: Ф1- станки с цифровой индикацией, Ф2- станки с позиционными и прямоугольными системами координат, Ф3- станки с контурными и криволинейными системами управления, Ф4- станки с универсальной системой управления для позиционно-контурной обработки, Ц- станки с цикловым программным управлением.

Основные узлы станков с ЧПУ Вся конструкция оборудования в основном состоит из узлов, задача которых выполнять положенную на них определенную функцию. В зависимости от ее вида возможно наличие дополнительных узлов, что обеспечивает индивидуальные особенности агрегата. На примере токарного станка, рассмотрим, какими основными узлами обладают машины с ЧПУ. Основной задачей токарных станков является обработка заготовок, путем вращения и резания металла. Среди основных узлов токарного станка с ЧПУ выделяют:

Узлы токарного станка. • Основание. Представляет собой литую прямоугольную форму, которая в паре с сатиной обеспечивает крепкую конструкцию и виброустойчивость; • Сатина. Выступает главной деталью токарного станка. Она соединяет остальные узлы и механизмы устройства. Состоит из двух стенок, соединение между которыми осуществляется благодаря поперечным элементам, обеспечивающих жесткость и крепость. На сатину крепятся бабка, коробка передач, а также специальные направляющие, которые в зависимости от вида металлообрабатывающего устройства, перемещают заднюю бабку и суппорт с фартуком; • Шпиндельная бабка. В ней находится шпиндельный подшипниковый узел, который фиксирует и вращает установленную заготовку; • Резцовая головка автомат. Последовательно устанавливает режущие инструменты в рабочее положение; • Приводы подач (главного движения, продольной и поперечной подачи). Электромоторы преобразующие вращательное перемещению ротора в линейное движение узлов с помощью шарико-винтовых пар; • Задняя бабка. Ее задача, удерживать в центрах обрабатываемой заготовки; • Датчик нарезания резьбы. Специальный датчик, установлен на шпиндельной бабке. Он предназначен для нарезания резьбы; • Панель управления. В токарный станок встроено несколько панелей, для комфортной работы и контролирования процесса изготовления деталей. Они размещены как в рабочей зоне, так и иных системах ЧПУ. Методы наладки станков Наладка станка – это подготовка его вместе с технологической оснасткой к изготовлению продукции (детали) с заданной производительностью с соответствием установленного технологического процесса для обеспечения заданной шероховатости поверхности и заданной точности размеров. Комплекс работ по наладке представляет собой настройку определенных режимов резания, установку зажимных приспособлений, режущего и вспомогательных инструментов и иных вспомогательных операций. После наладки рекомендуется обработать пару заготовок. Если после обработки размеры не соответствуют требованиям чертежа, то производят подналадку инструмента для получения требуемого размера или производят регулировку приспособления. Подналадка станка – осуществляется в процессе эксплуатации станка, когда происходит переход на обработку другой такой же заготовки или изменение наладочного размера во время обработки. При подналадке производится дополнительная регулировка оборудования или оснастки в процессе работы для восстановления технических параметров, достигнутых при первичной наладке. Необходимостью подналадки является износ режущего инструмента, упругие и тепловые деформации механизмов станка. При переходе на обработку другой заготовки необходимо изменить режимы резания, сменить или отрегулировать приспособления, заменить или наладить режущий инструмент. По завершению подналадки станок должен обеспечить заданные функции с требуемым качеством изделия, а так же высокой производительностью изготовления заданного изделия. Бесподналадочная смена режущего инструмента – служит для уменьшения износа режущего инструмента и ее сущность заключается в установке режущего инструмента при смене или переустановки которого не требуется дальнейшая корректировка для получения заданных размеров. К таким резцам можно отнести механические резцы со сменными пластинами. Метод наладки по пробному проходу – данный метод применяют к каждой новой детали: обрабатывают небольшой участок поверхности заготовки, после чего измеряют полученный размер и делают корректировку глубины резания, для этого используют лимбы станка, индикаторные упоры. После получения необходимого размера обрабатывается вся поверхность. К достоинствам данного метода можно отнести простоту и независимость от способов базирования. Недостатками является потеря рабочего времени. Метод наладки по пробным деталям – это предварительный расчет настроечного размера и последующая проверка при измерении обработанных на станке от 3 до 5 пробных деталей. Наладка станка считается правильной, если среднее арифметическое из размеров пробных деталей попадает в поле допуска. Преимущество метода является, наличие информации о действиях рабочего, необходимых для получения заданных параметров. Недостатками данного метода является потеря времени для расчета настроечного размера, изготовление пробных деталей и расчет среднего арифметического из размеров пробных деталей. Метод наладки по первой готовой детали, эталону или шаблону – заключается в установке на неработающем станке инструмента до касания с деталью (эталоном или шаблоном). При наладке используют годную деталь изготовленную ранее. По конструктивным формам эталон имитирует обрабатываемую заготовку при ее базировании в приспособлении. Данный метод не имеет недостатков. Система координат детали В качестве системы координат для валов преимущественно принимается правая прямоугольная система. Начало такой системы располагается в точке пересечения оси вала с торцовой поверхностью. Направление осей координат вала должно совпадать с направлением осей координат станка. Координатами точки в ней являются расстояния Х, Z от точки до начала координат. Следует принять во внимание, что часто для упрощения подготовки управляющих программ, предусматривают задание размеров по оси Х значениями диаметров, а не радиусов. Нулевой точкой детали («0» детали) называется точка начала координат, связанных с деталью. Система координат инструмента Начало системы координат инструмента принимают в базовой точке расположенной на пересечении установочных базовых плоскостей державки. в пазу инструментального диска. Формат программы Кадр УП составная часть программы, содержащая не менее одной команды Слово УП –составная часть кадра, содержащая данные о параметре процесса.

G и М коды

Основные G, M коды

Функция G02 обеспечивает движение по часовой стрелке, функция G03 – против часовой стрелки. Функция активна до тех пор, пока не будет отменена вводом другой G-фунции.

Рис. 3. Перемещение по круговой интерполяции Координаты X и Z – координаты конечной точки дуги относительно начала координат, см. рис. 3. I и K – координаты центра дуги относительно начальной точки дуги по осям Х и Z соответственно. •I=Xо-Хи. •K=Zо-Zи. Данные параметры математически вычисляются аналогично для обеих функций G02 и G03. Ограничения при круговой интерполяции. 1. Если дуга задается первым способом (с помощью радиуса R), нельзя задать дугу 180° и более в одном кадре (либо за несколько кадров, либо через инкрементные I, K). 2. Если одновременно задать I, K, R, то будет использоваться дуга, заданная радиусом R, а остальные данные будут проигнорированы. 3. Если задается ось, не содержащаяся в данной плоскости, высвечивается сигнал тревоги. 4. Если в результате ваших неправильных расчетов вы указали, как конечную точку радиуса, точку, не лежащую на радиусе, система высвечивает сигнал тревоги.

Условные обозначения: ЧПУ –кнопка на панели устройства числового программного управления; ЭК- кнопка на экранной клавиатуре; ПО-кнопка на пульте оператора

Вызов управляющей программы

1. Выбрать режим ЕDIT ПО - «Е DIT» 2. Открыть каталог программ, хранящихся в памяти ЧПУ

3. Загрузить управляющую программу (например О1110)

4. Управляющая программа выводится на экран УЧПУ Ввод команд в режиме MDI

1. Выбрать режим ввода команд MDI

2. Ввести команду (например S500 М04) в буферную строку и перенести ее в поле программы

Допускается вводить в буферную строку по одному или несколько слов. 3. Запустить выполнение программы ПО - «CICLE START»

Привязка инструмента 1. Установить инструмент в револьверную голову 2. В режиме MDI ввести команду выбора системы координат и смены инструмента (например G54 Т0101). Запустить выполнение программы

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 406; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.227.192 (0.014 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

.

ЧПУ «PROG» ЭК «DIR»

ЧПУ «PROG» ЭК «DIR»