Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Потери в выходных устройствахСодержание книги

Поиск на нашем сайте

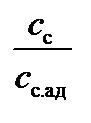

И СПОСОБЫ ИХ ОЦЕНКИ Потери в выходных устройствах можно в общем случае разделить на три вида: 1) внутренние потери; 2) потери, связанные с нерасчетностью режима расширения газа в сопле; 3) внешнее сопротивление. Внутренние потери вызваны вязкостью газа. Вязкость обуславливает потери на трение. Кроме того, неравномерность потока в выходном сечении сопла и его местные отклонения от осевого направления также приводят к потерям тяги. Внутренние потери оцениваются коэффициентом скорости сопла jс = где

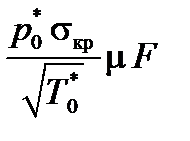

Нерегулируемые сужающиеся сопла с профилированными стенками внутреннего канала имеют jс =0,99…0,995. С учетом наличия внутренних потерь и пограничного слоя для определения площади критического сечения сопла F кр при известном расходе газа G г формула расхода газа через критическое сечение сопла должна использоваться в виде:

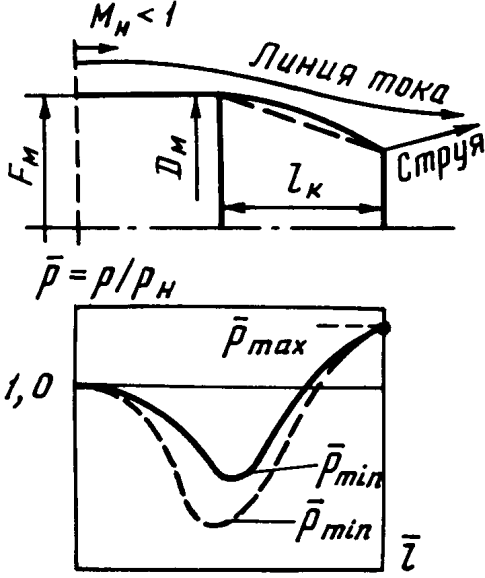

где sкр= Внешнее сопротивление выходного устройства называется также кормовым сопротивлением Х кор. Оно включает в себя сопротивление давления Х р.кор и сопротивление трения Х тр.кор кормовой части фюзеляжа или мотогондолы, сопряженных с обечайкой сопла, т.е. Х кор= Х р.кор+ Х тр.кор. На величину Х кор влияет ряд факторов: число M полета, форма кормы сопла, режим его работы, толщина пограничного слоя на поверхности кормы и др. Основной причиной возникновения внешнего сопротивления кормы является неблагоприятное распределение статического давления на ее внешней поверхности, форма которой, как правило, отлична от цилиндрической. Картина распределения статического давления при обтеканиидозвуковым потоком кормы конической или плавной (так называемой оживальной) формы в присутствии истекающей из сопла недорасширенной струи газа, показана на рис. 8.9. Как видно, на начальном участке кормы поток разгоняется, и статическое давление снижается, а в конце кормы статическое давление увеличивается (вследствие торможения потока при его обратном повороте от оси сопла). У кормы конической формы с изломом поверхности (штриховой контур на рис.8.9) величина наибольшего относительного разрежения

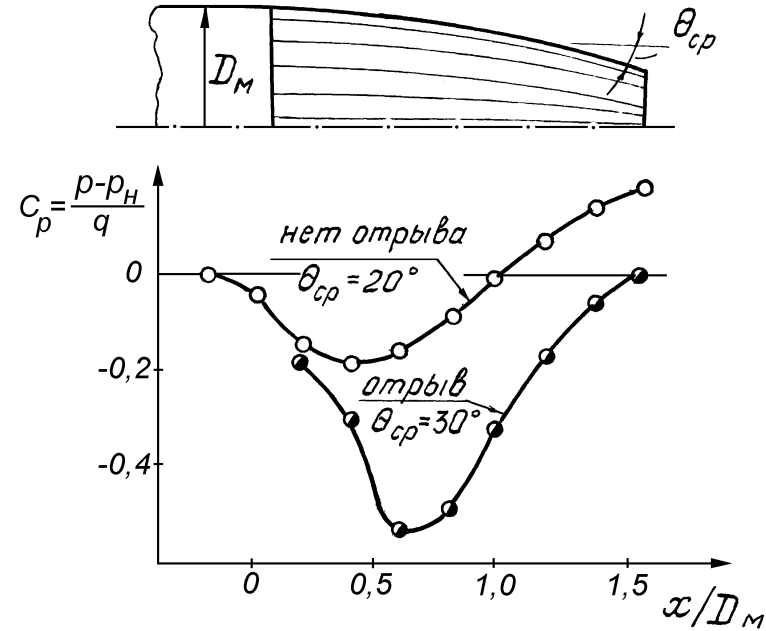

Повышение давления в конце кормы до р max> р Н объясняется наличием выпуклой реактивной струи на выходе из сопла, о которую тормозится поток воздуха, обтекающий корму. Этим частично компенсируется сопротивление, возникающее на тех участках кормы, где давление ниже атмосферного. Важным требованием к внешней аэродинамике сопел является их безотрывное обтекание. На рис. 8.10 показано полученное в эксперименте распределение коэффициента давления по внешней поверхности сопла при М Н =0,8 и pс.расп=3,5 для случая, когда нет отрыва, и для случая, когда из за менее удачной формы кормы возникает отрыв потока. При отрыве на начальном участке сопла давление резко снижается, а на конечном участке восстанавливается в недостаточной степени, что приводит к значительному возрастанию внешнего сопротивления. Другим источником внешнего сопротивления является сопротивление трения, но его доля по отношению к сопротивлению давления относительно невелика. Суммарная тяговая эффективность выходного устройства в условиях внешнего обтекания оценивается коэффициентом эффективной тяги сопла, равным отношению эффективной тяги сопла к идеальной:

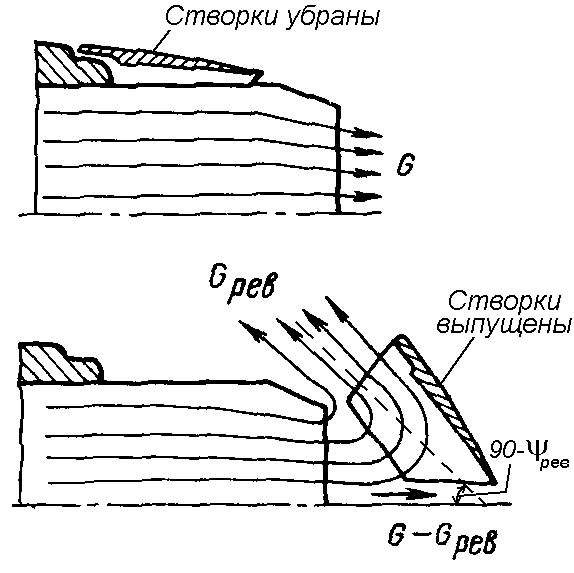

УСТРОЙСТВА РЕВЕРСА ТЯГИ Реверс тяги осуществляется поворотом реактивной струи, выходящей из двигателя, навстречу набегающему потоку, в результате чего создается отрицательная тяга, направленная против движения самолета и вызывающая его торможение. Реверс используется в основном на пассажирских и транспортных самолетах для сокращения длины пробега при посадке и осуществляется при помощи специальных реверсивных устройств (РУ). Устройства реверса тяги можно разделить на ковшовые и решетчатые. При этом прямой поток при реверсе может перекрываться и поворачиваться перед критическим сечением сопла или после него. Для обеспечения при посадке самолета отрицательной тяги поворот потока при реверсе должен осуществляться на угол, больший 90°. В существующих схемах он достигает 120…150°, что составляет 30…40° в отсчете от вертикальной плоскости, нормальной к оси двигателя. При больших углах реверсивная струя прилипают к мотогондоле и попадают на вход в двигатель. Этот угол, обозначаемый yрев, является одним из важнейших параметров реверсивного устройства.

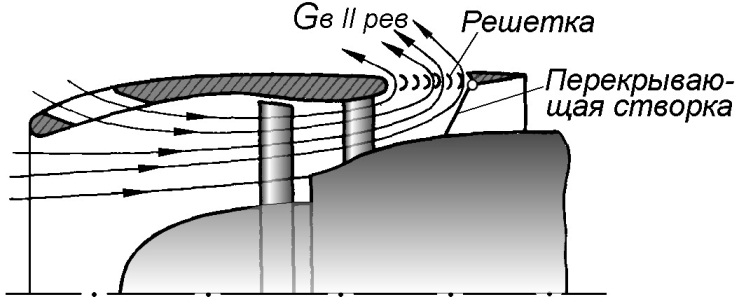

В ковшовых реверсивных устройствах поворот потока осуществляется специальными длинными створками, которые на режиме прямой тяги могут размещаться, например, у наружной поверхности выходного устройства, образуя его внешние обводы, как показано на рис. 8.11. На режиме реверсирования эти створки (называемые створками ковшового типа) устанавливаются за критическим сечением сопла, перекрывая путь движению газа в прямом направлении и, поворачивая газовый поток на угол yрев. В решетчатых реверсивных устройствах в качестве элементов, отклоняющих поток, используются специальные решетки профилей, которые устанавливаются на периферии выходного устройства неподвижно или имеют возможность поворачиваться на открытие и закрытие, а для перекрытия пути движения газа в прямом направлении используются специальные створки. Так, например, у двигателей с большими степенями двухконтурности, у которых 60…70% тяги создает наружный контур, реверсирование тяги может быть осуществлено путем применения решетчатых РУ, например, по типу показанного на рис. 8.12. Здесь перекрывающаястворк в полёте перекрывают решетку, а при посадке поворачиваются в положение, показанное на рисунке.

К реверсивным устройствам предъявляются следующие основные требования: — реверсированная тяга при посадке самолета должна составлять не менее 40 … 50% от прямой тяги в стендовых условиях; — должна обеспечиваться возможность регулирования величины реверсированной тяги; — при выключении РУ и переходе на режим прямой тяги дополнительные потери тяги (обусловленные наличием РУ) должны практически отсутствовать; — выхлопные газы при реверсе тяги не должны попадать на элементы планера и на вход в двигатель; — РУ должны быть надежными в эксплуатации, иметь малый вес и приемлемую стоимость изготовления. Эффективность РУ оценивается коэффициентом реверсирования тяги

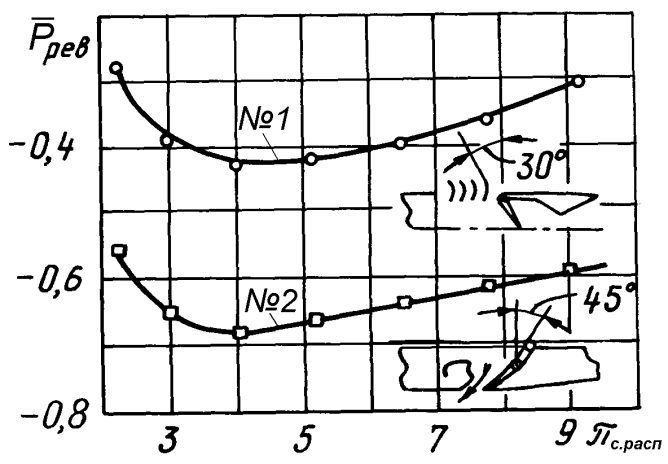

На рис. 8.13 дано сравнение значений

|

||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 305; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.161.122 (0.013 с.) |

,

, с - осредненная (по расходу) величина осевой составляющей действительной скорости на выходе из сопла;

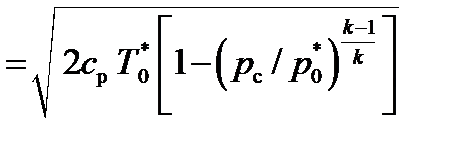

с - осредненная (по расходу) величина осевой составляющей действительной скорости на выходе из сопла;  с.ад - скорость на выходе из сопла при отсутствии потерь, равная

с.ад - скорость на выходе из сопла при отсутствии потерь, равная .

. г=

г=  г

г  кр q (lкр),

кр q (lкр), /

/  , а m - коэффициент расхода, учитывающий неравномерность параметров газового потока в критическом сечении сопла. У профилированных сопел коэффициенты sкр и m близки к единицы.

, а m - коэффициент расхода, учитывающий неравномерность параметров газового потока в критическом сечении сопла. У профилированных сопел коэффициенты sкр и m близки к единицы. и соответственно сопротивление давления получаются более высокими, чем у кормы оживальной формы.

и соответственно сопротивление давления получаются более высокими, чем у кормы оживальной формы.

.

.

, который равен отношению отрицательной тяги при включенном реверсе к прямой тяге при выключенном реверсе на максимальном режиме работы двигателя.

, который равен отношению отрицательной тяги при включенном реверсе к прямой тяге при выключенном реверсе на максимальном режиме работы двигателя. .

.