Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор схемы ротора и прототипа конструкции.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

РЕФЕРАТ

Пояснительная записка дипломного проекта: 112 листов, 13 рис., 18 источников. Графическая часть дипломного проекта 8 листов формата А1. РОТОР, СТОЛ РОТОРА, ОСНОВНАЯ ОПОРА РОТОРА, ВАЛ БЫСТРОХОДНЫЙ, ЗАХВАТ ПНЕМОКЛИНЬЕВЫЙ, ЗВЕЗДОЧКА.

В основной части дипломного проекта дан обзор ротора и его основные параметры, рассчитаны нагрузки, действующие на его узлы в процессе бурения скважины заданной глубины. В экономической части рассчитан нормо-час ремонта ротора. В части безопасности описаны условия работы персонала с ротором на буровой. СОДЕРЖАНИЕ

НОРМАТИВНЫЕ ССЫЛКИ

В настоящем дипломном проекте использованы ссылки на следующие нормативные документы: ГОСТ Р ГСС РФ. Стандарты. Общие требования к построению, изложению, оформлению, содержанию и обозначению ГОСТ Р ГСС РФ. Стандартизация и смежные виды деятельности. Термины и определения. ГОСТ Р 8.000-2000 Государственная система обеспечения единства измерений. Основные положения. ГОСТ Р 8.563-96 ГСИ. Методики выполнения измерений. ГОСТ Р 15.011-96 СРПП. Патентные исследования. Содержание и порядок проведения. ГОСТ Р ИСО 9000-2001 Системы менеджмента качества. Основные положения и словарь. ГОСТ Р ИСО 9001-2001 Системы менеджмента качества. Требования. ГОСТ Р ИСО 14001-98 Системы управления окружающей средой. Требования и руководство по применению. ГОСТ Р ИСО 14004-98 Системы управления окружающей средой. Общие руководящие указания по принципам системам и средствам обеспечения функционирования. ГОСТ Р 51672-2000 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения. ГОСТ 2.004-88 ЕСКД. Общие требования к выполнению конструкторских и технологических документов на печатающих и графических устройствах вывода ЭВМ. ГОСТ 2.102-68 ЕСКД. Виды и комплектность конструкторских документов. ГОСТ 2.103-68 ЕСКД. Стадии разработки. ГОСТ 2.104-68 ЕСКД. Основные надписи. ГОСТ 2.106-96 ЕСКД. Текстовые документы. ГОСТ 2.109-73 ЕСКД. Основные требования к чертежам. ГОСТ 2.113-75 ЕСКД. Групповые и базовые конструкторские документы. ГОСТ 2.114-95 ЕСКД. Технические условия. ГОСТ 2.119-73 ЕСКД. Эскизный проект. ГОСТ 2.120-73 ЕСКД. Технический проект. ГОСТ 2.201-80 ЕСКД. Обозначение изделий и конструкторских документов.

ГОСТ 2301-68 ЕСКД. Форматы. ГОСТ 2302-68 ЕСКД. Масштабы. ГОСТ 2316-68 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц. ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы. ГОСТ 2.701-84 ЕСКД. Схемы. Виды и типы. Общие требования к выполнению. ГОСТ 3.1103-82 ЕСТД. Основные надписи. ГОСТ 3.1105-84 ЕСТД. Формы и правила оформления документов общего назначения. ГОСТ 3.1127-93 ЕСТД. Общие правила выполнения текстовых технологических документов. ГОСТ 3.1128-93 ЕСТД. Общие правила выполнения графических технологических документов. ГОСТ 3.1201-85 ЕСТД. Система обозначения технологической документации. ГОСТ 7.1-2003 СИБИД. Библиографическая запись. Библиографическое описание. Общие требования и правила составления. ГОСТ 7.12-93 СИБИД. Библиографическая запись. Сокращения слов на русском языке. Общие требования и правила. ГОСТ 7.9-95 СИБИД. Реферат и аннотация. Общие требования. ГОСТ 7.80-2000 СИБИД. Библиографическая запись. Заголовок. Общие требования и правила составления. ГОСТ 7.82-2001 СИБИД. Библиографическая запись. Библиографическое описание электронных ресурсов. Общие требования и правила составления ГОСТ 8.417-2002 ГСИ. Единицы величин. ГОСТ 19.104-78 ЕСПД. Основные надписи. ГОСТ 19.202-78 ЕСПД. Спецификация. Требования к содержанию и оформлению. ГОСТ 19.404-79 ЕСПД. Пояснительная записка Требования к содержанию и оформлению. ГОСТ 19.502-78 ЕСТД. Описание применения. Требования к содержанию и оформлению. ГОСТ 21.101-97 СПДС. Основные требования к проектной и рабочей документации. ГОСТ 21.110-95 СПДС. Правила выполнения спецификации оборудования, изделий и материалов ГОСТ 21.205-93 СПДС. Условные обозначения элементов санитарно-технических систем. ГОСТ 21.401-88 СПДС. Технология производства. Основные требования к рабочим чертежам. OK (МК(ИСО/ИНФКО МКС)001-96)001-2000 Общероссийский классификатор стандартов. ОК 005-93 Общероссийский классификатор продукции. ОК 009-2003 Общероссийский классификатор специальностей по образованию. ОК 012-93 Общероссийский классификатор изделий и конструкторских документов (классификатор ЕСКД). ОКО 15-94 Общероссийский классификатор единиц измерения. СТП КубГТУ 1Д2-2003 СМК. Документирование системы менеджмента качества. Стандарт предприятия. СТП КубГТУ 4.2.8-2002 СМК. Учебно-организационная деятельность. Дипломное проектирование.

3997-00.001.МУ. По определению критериев вывода из эксплуатации нефтепромыслового оборудования. ОАО НК «Роснефть».

ВВЕДЕНИЕ.

Ротор является одним из основных механизмов оборудования, применяемого при бурении нефтяных и газовых скважин. В последнее время наряду с совершенствованием турбинного бурения возрос удельный вес роторного бурения, а во многих объединениях роторный способ стал основным. В объединениях «Ставропольнефтегаз» и «Дагнефть» роторным способом выполняется весь объем буровых работ. В объединении «Краснодарнефтегаз» бурение — 92,9%, в объединении «Куйбышевнефть» 63,0% объема разведочного бурения выполняется роторным способом; «Беларусьнефть». «Коминефть» и «Нижневолжскнефть» соответственно 78,9%, 87,3% и 55,7%.

За последние годы в нефтяной отрасли роторный способ все шире внедряется в разведочном и в эксплуатационном бурении. При роторном бурении в 3-5 раз увеличивается проходка за рейс долота. благодаря чему в 4-6 раз сокращаются затраты времени на замену отработанного долота. Существенное увеличение проходки на долото было получено в результате повсеместного внедрения роторных моментомеров. Анализ износа отработанных долот показал, что в результате опережающего износа из опор бурильщики из-за опасения оставления шарошек на забое поднимали долота неотработанными на 25-30%. Оснащение буровых бригад роторными моментомерами позволило резко сократить число аварий с долотами и увеличить проходку на долото на 20-25%. Проверочный расчет вала.

Проверочный расчет вала на прочность выполняем на совместное действие изгиба и кручения. Цель расчета: определить коэффициент запаса прочности в опасной сечении и сравнить с допускаемым n > [n]. Для роторов допускаемый коэффициент запаса прочности [n] = 1,5/2 При вращающемся вале напряжения циклические, отсюда следует, что проверять его надо по напряжениям переменного изгиба. Общий коэффициент запаса прочности по выносливости определяем по формуле:

где - коэффициент запаса прочности по нормальным напряжениям

- коэффициент запаса прочности по касательным напряжениям Коэффициент запаса прочности по нормальным напряжениям

где σ-1 - предел выносливости на изгиб при знакопеременном цикле нагружения, σ-1=0,43σb=0,43∙870=374,1 Н/мм2, σизг - номинальное напряжение изгиба в рассчитываемом сечении,

где W - осевой момент сопротивления сечения вала. Для крупного вала

ψσ - коэффициент, зависящий от соотношения пределов выносливости при симметричном и отнулевом циклах изменения напряжения. ψσ = 0,25 для стали 45 улучшенной. σm - среднее напряжение циклов нормальных напряжений.

rσ=1 - коэффициент ассиметричности для ротора выбираю по таблице [таблица 47 Аваков] тогда σm= 0. kσ - эффективный коэффициент концентрации нормальных напряжений. εσ - масштабный фактор. Так как концентратором напряжения является посадка с натягом Н, то:

Коэффициент запаса прочности по касательным напряжениям:

где τ-1=0,22σв=0,22∙870=191 Н/мм2 - предел выносливости на кручение при знакопеременных циклах нагружения, τ кр - напряжение кручения,

где Wp - поперечный момент сопротивления сечения вала,

Wp = 0,2d3 - для вала со сплошным сечением.

так как для ротора rτ=0 [таблица 47 стр. 133 Аваков]

ψτ - коэффициент, характеризующий соотношение пределов выносливости при симметричном и от нулевом циклах изменения напряжений кручения, ψτ = 0,1 для стали 45 улучшенной.

Общий коэффициент запаса прочности в сечении d = 120 мм:

Выбор подшипников.

Прежде чем приступить к расчету подшипников необходимо ориентировочно подобрать тип подшипника из числа выпускаемых промышленностью. Для этого необходимо учесть величину, направление и характер нагрузки, частоту вращения, конец подшипника, требуемуюдолговечность, какая обойма подшипника вращается, температуру среды и которой работает подшипник, конструктивные требования и стоимость. Опоры быстроходного вала изготавливают с применением роликоподшипников почти всех типов. В наиболее нагруженной опоре применяют роликоподшипник двухрядный самоустанавливающийся, способный компенсировать значительную несоосность и прогибы ват, имеют большую радиальную грузоподъемность В современных роторах в качестве основной опоры используют сдвоенные однорядные роликоподшипники - радиально-упорные. Так как расстояния между опорами быстроходного вала сравнительно малы, а нагрузки, действующие на вал и его опоры, велики, кроме того, требуется высокая точность осевого расположения конической шестерни, поэтому основным требованием, предъявляемым к опорам вала является жесткость. Поэтому целесообразно в качестве главной опоры быстроходного вала использовать сдвоенный конический радиально-упорный подшипник. Конический роликоподшипник обладает высокой жесткостью в радиальном и осевом направлениях. Установка сдвоенных однорядных роликоподшипников в распор обеспечивает точную двухстороннюю фиксацию вала, необходимую для надежной и бесшумной работы передачи. Допускают легкий монтаж и демонтаж колец, регулирование осевой игры и радиального зазора как при установке, так и в процессе эксплуатации. Радиально-упорные конические подшипники стоят дешевле, чем роликовые двухрядные самоустанавливающиеся, так, например, относительная стоимость первых равна 2, а вторых 4,5. Поэтому, окончательно, в качестве основной опоры применяю сдвоенные однорядные радиально-упорные роликоподшипники. Установка их повышает надежность, долговечность узла и ротора в целом. В качестве опоры на другом конце вала устанавливаю радиальный роликоподшипник с короткими цилиндрическими роликами, что позволяет компенсировать тепловое удлинение вала, не нарушая регулировку установки и зазор в коническом зацеплении. Для регулирования зазора в коническом зацеплении вал монтируется в стакане на подшипниках.

ЗАКЛЮЧЕНИЕ.

В данном дипломном проекте разработан ротор буровой установки. На основании анализа конструкции можно выявить основные преимущества ротора: Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Основная опора поднята ближе к зубчатому колесу, что уменьшает длину размерных цепей, улучшает условия работы зацепления. Применение единого стока совместно с улучшением позволяет надежно защитить масляную ванну ротора. Установка радиально-упорных конических подшипников быстроходного вала повышает надежность, долговечность узла и ротора в целом. Долговечность ротора повышается при установке фиксирующего устройства на столе, а не на быстроходном валу как на старых роторах. Лучше организована циркуляционная смазка. Масса и конфигурация допускает перевозку при помощи транспортных средств и волоком в пределах промысла.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1. Чернавский С.А.: Курсовое проектирование деталей машин; М.: Машиностроение, 1988. -416с. 2. Шейнблит А.Е.; Курсовое проектирование деталей машин; М.: Высшая школа, 1991. -442с. 3. Баграмов Р.А.; Буровые машины и комплексы: Учебник для вузов; М.: Недра, 1988. - 501с. 4. Бренс А.Д.; Брюгеман А.Ф.; Злотникова Л.Г.; Планирование на нефтяную и газовую промышленность; М.: Недра, 1989. - 333с. 5. Бухаленко Е.И.; Нефтепромысловое оборудование; Справочник - 2-ое изд. переработано и дополнено; М.: Недра, 1990. - 559с. 6. Лазарева Н.В.; Вредные вещества в промышленности; Справочник, общ. редакция. Т. 1,2,3.; Л.; Химия, 1976,1977. - 590, 623, 607с. 7. Долин П.А.; Справочник по технике безопасности; М.: Энергоатомиздат, 1985. - 824с. 8. Ишемгужин Е.И.; Теоретические основы надежности буровых и нефтепромысловых машин; Уфа: Изд. Уфимский нефтяной институт, 1981. - 84с. 9. Молчанов Г.В.; Молчанов А.Г.; Машины и оборудование для добычи нефти и газа; М: Недра, 1984. - 464с. 10. Муравьев В.М.; Справочник мастера по добычи нефти; М.: Недра, 1975. - 64с.

РЕФЕРАТ

Пояснительная записка дипломного проекта: 112 листов, 13 рис., 18 источников. Графическая часть дипломного проекта 8 листов формата А1. РОТОР, СТОЛ РОТОРА, ОСНОВНАЯ ОПОРА РОТОРА, ВАЛ БЫСТРОХОДНЫЙ, ЗАХВАТ ПНЕМОКЛИНЬЕВЫЙ, ЗВЕЗДОЧКА.

В основной части дипломного проекта дан обзор ротора и его основные параметры, рассчитаны нагрузки, действующие на его узлы в процессе бурения скважины заданной глубины. В экономической части рассчитан нормо-час ремонта ротора. В части безопасности описаны условия работы персонала с ротором на буровой. СОДЕРЖАНИЕ

НОРМАТИВНЫЕ ССЫЛКИ

В настоящем дипломном проекте использованы ссылки на следующие нормативные документы: ГОСТ Р ГСС РФ. Стандарты. Общие требования к построению, изложению, оформлению, содержанию и обозначению

ГОСТ Р ГСС РФ. Стандартизация и смежные виды деятельности. Термины и определения. ГОСТ Р 8.000-2000 Государственная система обеспечения единства измерений. Основные положения. ГОСТ Р 8.563-96 ГСИ. Методики выполнения измерений. ГОСТ Р 15.011-96 СРПП. Патентные исследования. Содержание и порядок проведения. ГОСТ Р ИСО 9000-2001 Системы менеджмента качества. Основные положения и словарь. ГОСТ Р ИСО 9001-2001 Системы менеджмента качества. Требования. ГОСТ Р ИСО 14001-98 Системы управления окружающей средой. Требования и руководство по применению. ГОСТ Р ИСО 14004-98 Системы управления окружающей средой. Общие руководящие указания по принципам системам и средствам обеспечения функционирования. ГОСТ Р 51672-2000 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения. ГОСТ 2.004-88 ЕСКД. Общие требования к выполнению конструкторских и технологических документов на печатающих и графических устройствах вывода ЭВМ. ГОСТ 2.102-68 ЕСКД. Виды и комплектность конструкторских документов. ГОСТ 2.103-68 ЕСКД. Стадии разработки. ГОСТ 2.104-68 ЕСКД. Основные надписи. ГОСТ 2.106-96 ЕСКД. Текстовые документы. ГОСТ 2.109-73 ЕСКД. Основные требования к чертежам. ГОСТ 2.113-75 ЕСКД. Групповые и базовые конструкторские документы. ГОСТ 2.114-95 ЕСКД. Технические условия. ГОСТ 2.119-73 ЕСКД. Эскизный проект. ГОСТ 2.120-73 ЕСКД. Технический проект. ГОСТ 2.201-80 ЕСКД. Обозначение изделий и конструкторских документов. ГОСТ 2301-68 ЕСКД. Форматы. ГОСТ 2302-68 ЕСКД. Масштабы. ГОСТ 2316-68 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц. ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы. ГОСТ 2.701-84 ЕСКД. Схемы. Виды и типы. Общие требования к выполнению. ГОСТ 3.1103-82 ЕСТД. Основные надписи. ГОСТ 3.1105-84 ЕСТД. Формы и правила оформления документов общего назначения. ГОСТ 3.1127-93 ЕСТД. Общие правила выполнения текстовых технологических документов. ГОСТ 3.1128-93 ЕСТД. Общие правила выполнения графических технологических документов. ГОСТ 3.1201-85 ЕСТД. Система обозначения технологической документации. ГОСТ 7.1-2003 СИБИД. Библиографическая запись. Библиографическое описание. Общие требования и правила составления. ГОСТ 7.12-93 СИБИД. Библиографическая запись. Сокращения слов на русском языке. Общие требования и правила. ГОСТ 7.9-95 СИБИД. Реферат и аннотация. Общие требования. ГОСТ 7.80-2000 СИБИД. Библиографическая запись. Заголовок. Общие требования и правила составления. ГОСТ 7.82-2001 СИБИД. Библиографическая запись. Библиографическое описание электронных ресурсов. Общие требования и правила составления ГОСТ 8.417-2002 ГСИ. Единицы величин. ГОСТ 19.104-78 ЕСПД. Основные надписи. ГОСТ 19.202-78 ЕСПД. Спецификация. Требования к содержанию и оформлению. ГОСТ 19.404-79 ЕСПД. Пояснительная записка Требования к содержанию и оформлению. ГОСТ 19.502-78 ЕСТД. Описание применения. Требования к содержанию и оформлению. ГОСТ 21.101-97 СПДС. Основные требования к проектной и рабочей документации. ГОСТ 21.110-95 СПДС. Правила выполнения спецификации оборудования, изделий и материалов ГОСТ 21.205-93 СПДС. Условные обозначения элементов санитарно-технических систем. ГОСТ 21.401-88 СПДС. Технология производства. Основные требования к рабочим чертежам. OK (МК(ИСО/ИНФКО МКС)001-96)001-2000 Общероссийский классификатор стандартов. ОК 005-93 Общероссийский классификатор продукции. ОК 009-2003 Общероссийский классификатор специальностей по образованию. ОК 012-93 Общероссийский классификатор изделий и конструкторских документов (классификатор ЕСКД). ОКО 15-94 Общероссийский классификатор единиц измерения. СТП КубГТУ 1Д2-2003 СМК. Документирование системы менеджмента качества. Стандарт предприятия. СТП КубГТУ 4.2.8-2002 СМК. Учебно-организационная деятельность. Дипломное проектирование. 3997-00.001.МУ. По определению критериев вывода из эксплуатации нефтепромыслового оборудования. ОАО НК «Роснефть».

ВВЕДЕНИЕ.

Ротор является одним из основных механизмов оборудования, применяемого при бурении нефтяных и газовых скважин. В последнее время наряду с совершенствованием турбинного бурения возрос удельный вес роторного бурения, а во многих объединениях роторный способ стал основным. В объединениях «Ставропольнефтегаз» и «Дагнефть» роторным способом выполняется весь объем буровых работ. В объединении «Краснодарнефтегаз» бурение — 92,9%, в объединении «Куйбышевнефть» 63,0% объема разведочного бурения выполняется роторным способом; «Беларусьнефть». «Коминефть» и «Нижневолжскнефть» соответственно 78,9%, 87,3% и 55,7%.

За последние годы в нефтяной отрасли роторный способ все шире внедряется в разведочном и в эксплуатационном бурении. При роторном бурении в 3-5 раз увеличивается проходка за рейс долота. благодаря чему в 4-6 раз сокращаются затраты времени на замену отработанного долота. Существенное увеличение проходки на долото было получено в результате повсеместного внедрения роторных моментомеров. Анализ износа отработанных долот показал, что в результате опережающего износа из опор бурильщики из-за опасения оставления шарошек на забое поднимали долота неотработанными на 25-30%. Оснащение буровых бригад роторными моментомерами позволило резко сократить число аварий с долотами и увеличить проходку на долото на 20-25%. ВЫБОР СХЕМЫ РОТОРА И ПРОТОТИПА КОНСТРУКЦИИ.

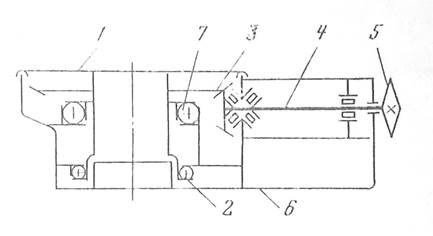

Выбор конструктивной схемы - важный этап конструирования ротора, и он должен рассматриваться параллельно с выбором прототипа инструкции для реализации схемы. Ротор должен обеспечивать надежную работу во всем диапазоне рабочих частот вращения и передачу требуемой мощности и крутящего момента. Прочность ротора и опоры его стола должна быть достаточной, чтобы воспринимать наибольший вес колонны бурильных и обсадных труб, устанавливаемых на него. Конструкция ротора должна допускать привод от карданного вала и от цепной передачи, а сальники - обеспечивать достаточную герметичность и предохранение механизмов от попадания бурового раствора и грязи, так как при подъеме бурильной колонны ротор обливается сверху раствором, находящимся в трубах, и без соответствующей защиты грязь легко может попасть в масляную ванну ротора. Масса ротора и его конфигурации должны допускать перевозку при помощи транспортных средств и волоком в пределах промысла. Роторы должны иметь устройства, позволяющие быстро обеспечивать фиксацию от вращения. Рабочее направление вращения стола ротора должно быть по часовой стрелке, если смотреть сверху, однако конструкция его должна допускать и обратное вращение, применяемое при ловильных работах. Для того чтобы выбрать схему ротора необходимо учесть все требования, предъявляемые к ротору, а для этого проанализирую преимущества и недостатки существующих конструкций на примере двух роторов Р-560 и УР-760. Все остальные конструкции роторов меньше или больше похожи на конструкцию, выбранную для анализа В роторе Р-560 коническое колесо расположено консольно, главная опора стола расположена ниже конического колеса и выше вспомогательной опоры. Ведущий вал смонтирован радиальных подшипниках. В опоре, находящейся около конической шестерни, установлен сдвоенный конический радиально-упорный подшипник. воспринимающий радиальные и осевые нагрузки: у звездочки установлен радиальный подшипник цилиндрическими роликами, воспринимающий только радиальные нагрузки Ротор УР-760, казалось бы. выполнен по более удачной схема: коническое колесо расположено между опорами стола ротора, главная опора в масляной ванне, осевые нагрузки на ведущем валу воспринимаются сферическим радиальным подшипником. установленным около звездочки и менее нагруженным радиальными нагрузками. Однако практика показала, что ротор, выполненный по такой схема, работает значительно хуже, чем ротор Р-560 с консольно расположенным колесом. Это объясняется тем, что в этом роторе лучше организована циркуляция смазки в главной опоре. Стекающее с конического колеса масло не может прямо попасть в главную опору; попадая сначала в партер, оно имеет возможность отстояться, прежде чем попасть во внутреннюю часть подшипника. Так как уровень смазки.достигает центров шаров опоры, масло оттуда центробежной силой выбрасывается в партер, создавай циркуляцию, обеспечивающую хорошую смазку и охлаждение. В роторе УР-760, несмотря на лучшую схему расположение колеса между опорами, верхний вспомогательный полтинник быстро выходит из строя, так как в опоре большого диаметра неправильно решена принудительная система смазки. Нижняя главная опора, находясь а масляной ванне, не защищена от попадания в нее продуктов износа зубчатой передачи. Для верхней опоры предусмотрена принудительная смазка, усложняющая конструкцию. Эта конструкция на обеспечивает требующую точность расположения осей опоры, гак как верхний подшипник монтируется в промежуточное крышке, а не в корпусе, что снижает точность монтажа и надежность конструкции. И если не обеспечены условия точности, качества изготовления и хорошей смазки, осуществляющей надежный отвод тепла, то при столь высоких скоростях трудно ожидать надежной работы ротора. Анализ конструкции ведущего вала ротора Р-560 показывает, что несмотря на напряжение опоры, у шестерни радиальными и осевыми нагрузками, сдвоенный конический подшипник с хорошо подобранными размерами обеспечивает требуемую долговечность, термические удлинения вала не влияют на зазор в зацеплении и не создают дополнительных нагрузок на подшипники как в роторах других конструкций. В конических подшипниках ролики, действуя подобно лопастям центробежного насоса. Нагнетают масло между подшипником и крышкой. Установка подшипников в распор в роторе Р-560 уменьшает разбрызгивания масла, так как ролики сходятся в сторону уплотнения и оси их качения скрещиваются вне подшипника. Для предохранения подшипников от перегрева вследствие затруднительной циркуляции масла, находящегося в карманах, образованных подшипниками и уплотнениями крышек, в нижней части стакана имеются продольные каналы для выхода масла в масляную ванну стакана. В роторе Р-760 таких каналов нет. В роторе Р-760 используется стол, единый с лабиринтными уплотнениями. В роторе Р-760 и роторах старых конструкций на быстроходном валу установлено колесо с пазами для зацепления со стопором, передвигающимися в направляющих втулках станины посредством рукоятки. Последняя соединяется с валиком, имеющим шестеренку, которая входит в зацепление с зубьями стопора. Благодаря установке, стопорного устройства, на быстроходном валу крутящий момент, действующий на стопорное устройство, уменьшается, однако коническая передача и подшипники ротора воспринимают действие реактивного момента, что приводит к снижению срока их службы. В роторе Р-560 фиксирующее устройство установлено на стоке, а не на быстроходном валу. В результате повышается надежность узла и ротора в целом. На основании анализа двух конструкций можно выявить основные преимущества ротора Р-560 над Р-760: - консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора, - основная опора поднята ближе к зубчатому колесу, что уменьшает длину размерных цепей, улучшает условия работы зацепления, - применение единого стока совместно с улучшением позволяет надежно защитить масляную ванну ротора, - установка радиально-упорных конических подшипников быстроходного вала повышает надежность, долговечность узла ш ротора в целом, - долговечность ротора повышается при установке фиксирующего устройства на стоке, а не на быстроходном валу как на старых роторах, - лучше организована циркуляционная смазка, - масса и конфигурация допускает перевозку при помощи транспортных средств и волоком в пределах промысла. На основании этих преимуществ приходим к выводу, что за прототип конструкции можно принять конструкцию ротора Р-560. Так как этот ротор является современным, хорошо зарекомендовавшим себя в работе и надежным агрегатом в буровых установках для глубокого бурения.

1 - стол ротора; 2 - вспомогательная опора; 3 - передача коническая зубчатая; 4 - вал быстроходный; 5 - звездочка цепная; 6 - станина; 7 - главная опора. Рисунок 1 - Принципиальная схема ротора

|

|||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 437; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.108.107 (0.014 с.) |

, [стр. 160 Чернавский] (27)

, [стр. 160 Чернавский] (27) , (28)

, (28) , (29)

, (29) (30)

(30)

(31)

(31) [таблица 113 Райко] (32)

[таблица 113 Райко] (32)

(33)

(33) (34)

(34)

m - среднее напряжение изгиба касательных напряжений.

m - среднее напряжение изгиба касательных напряжений. (35)

(35) [таблица 113 стр. 310 Райко]

[таблица 113 стр. 310 Райко]

- что вполне достаточно, так как [k]=1,6...2.

- что вполне достаточно, так как [k]=1,6...2.