Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

История создания систем автоматизированного проектирования ТПСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Рассматривая историю автоматизации ТПП можно выделить следующие этапы. Первый этап (1960–1970 гг.) характеризуется выполнением экспериментальных работ, показывающих возможности решения задач технологии с помощью ЭВМ. Второй этап (1970–1980 гг.) характеризуется тем, что под руководством группы ученых: Н.Г. Бруевича, Г.К. Горанского, Н.М. Капустина, С.П. Митрофанова, В.В. Павлова, В.Д. Цветкова были созданы научные школы, поднявшие разработку теоретических основ автоматизации ТПП на мировой уровень. На базе теоретических исследований в ведущих по данной проблеме организациях (ИТК (г. Минск), НИАТ (г. Москва), ЛИТМО (г. Ленинград), ЦНИТИ (г. Москва), МАИ (г. Москва), МВТУ (г. Москва) и ряда других) были разработаны и внедрены комплексы автома-тизированных систем технологического назначения. Системы создавались сначала для ЭВМ серии «Минск», и далее, по мере смены поколений ЭВМ, был осуществлен переход на ЕС ЭВМ. В разработанных системах преоб-ладали САПР ТП и средств технологического оснащения (САПР СТО). Обобщение накопленного положительного опыта позволило НИИНМаш создать комплекс стандартов для Единой Системы Технологической Подготовки Производства (ЕСТПП) и Единой Системы Технологической Документации (ЕСТД). Эти стандарты закрепили достижения СССР в области автоматизации ТПП и подготовили промышленные предприятия к переходу на широкое использование ЭВМ в ТПП. Эти годы отличаются большим количеством работ по проектированию локальных систем АСТПП: системы проектирования технологии об-работки на станках токарной группы, холодной штамповкой, на сверлиль-ных и фрезерных станках. Для разработанных систем характерны высокая сложность алгоритмов и программ, большой объем нормативно-справочной информации, которую необходимо хранить в памяти ЭВМ. Электронно-вычислительные машины единой серии (ЕС ЭВМ) – это слож-ный вычислительный комплекс, который устанавливался в вычислитель-ном центре. Часто ВЦ на предприятии располагался достаточно далеко от технологических служб. Решение задач на ЕС ЭВМ обычно выполнялось в пакетном режиме, при этом быстродействие при решении технологических задач было не на столько высоким, чтобы компенсировать стоимость ис-пользования ЕС ЭВМ. Полиграфическое качество документов, выводимых на алфавитных цифровых печатающих устройствах, было недостаточным для их размножения. Из-за этих факторов существующие ЭВМ оказались малопригодными для решения технологических задач.

Третий этап (1980–1990 гг.) характеризуется расширением фронта работ по автоматизации решения технологических задач. Этому способствовали два обстоятельства. Во-первых, проведение массовых работ по проектированию и внедрению АСУП на предприятиях с различным характером производства требовало автоматизации решения отдельных задач технологического проектирования. Во-вторых, проведение больших работ по стандартизации процедур и программ обработки информации и появление работ по формализации алгоритмов принятия решений в технологических задачах. Работы по автоматизации технологического проектирования характеризуются направленностью на условия предприятия, на котором планируется внедрение системы. В эти годы был осуществлен постепенный переход на ЭВМ серии малых машин, так называемых СМ ЭВМ, что позволило установить терминалы на рабочих местах конечных пользователей, организовать решение технологических задач в режиме диалога, отказавшись от ввода данных с помощью перфокарт и перфолент. Четвертый этап (1990–2000 гг.) характеризуется работами по созданию комплексных систем АСТПП, основанных на использовании единой системы кодирования и единого математического обеспечения. Широкое распространение относительно недорогих персональных ЭВМ дало возможность поставить ПЭВМ на стол каждого технолога и установить на ней САПР ТП, соответствующую данному предприятию. Очередная смена поколения ЭВМ и переход на персональные ЭВМ потребовала серьезных вложений в создание новых систем. В последние годы был создан ряд систем сквозного проектирования. Входящие в их состав современные САПР ТП обеспечивают пользователям двунаправленную, параметрическую взаимосвязь графических и технологических средств проектирования, что позволяет осуществить параллельную автоматизацию конструкторских и технологических подразделе-ний предприятия. Совместное использование данных систем позволяет из-бежать двойного ввода информации. Конструктор создает чертежи изделия в САПР-К, затем эти чертежи поступают к технологу, который вносит не-достающую технологическую информацию (сведения об элементах конструкции). Информация сохраняется в чертеже. Технологическая информация с чертежа автоматически считывается САПР ТП, с помощью которой далее технолог проектирует требуемые технологические процессы изготовления изделия. При изменении геометрических размеров изделия на чертеже, обновленные технологические данные из него поступают в САПР ТП, которая в автоматическом режиме производит перепроектирование технологии.

Дальнейшие работы по основам проектирования ТП ведутся в следующих направлениях: – развитие методики проектирования типовых и групповых ТП; – разработка рекомендаций общего характера по организационному, методическому и математическому обеспечению.

Различают следующие основные методы проектирования технологических процессов: 1. Поиск детали-аналога и заимствование процесса на деталь-аналог (метод прямого моделирования). 2. Метод адресации к унифицированным (типовым или групповым) технологическим процессам. 3. Метод синтеза технологических процессов. Отдельно можно выделить индивидуальное (диалоговое) проектирование ТП, который заключается в ручной компоновке последовательности операций, переходов с использованием имеющейся базы данных, которая содержит необходимый набор, операций, переходов, перечень оборудования и оснастки). Достоинства: – сокращение ввода техпроцесса по сравнению с ручным вводом. Недостатки: – степень автоматизации диалогового проектирования зависит от степени наполненности базы и качества ее структуры Проектирование ТП на основе заимствования технологии детали-аналога. В этом методе в первую очередь выполняют поиск детали-аналога. Поиск может осуществляться по общим характеристикам детали, например: габариты (длина, диаметр, ширина), форма по коду ЕСКД. Требования: – заполнение и ведение БД деталей – наличие хорошо структурированной БД. – хорошо развитая ИПС Необходимо, чтобы все детали были закодированы и занесены в базу данных. Но на большинстве предприятий нет баз данных с характеристиками деталей. Накопление БД будет происходить постепенно. Чем полнее будет база данных, тем выше вероятность нахождения поиска детали-аналога. Количество деталей в базе может достигать сотни тысяч. Трудоемкость создания такой базы зависит от полноты информации о детали, которая заносится в базу данных. Наиболее просто заполнить БД только по общим характеристикам. Результаты поиска будут, возможно, не совсем точными, т. е. могут выбраться детали не очень подобные, но зато сам поиск будет идти достаточно быстро. Если выполнять полное кодирование деталей, то поиск будет выполняться более точно, однако трудоемкость заполнения такой базы данных будет весьма высокой. Если найдены детали-аналоги, то технология их изготовления не всегда может подойти для заданной детали: Во-первых, деталь-аналог может иметь устаревшую технологию ее изготовления. В технологическом процессе может использоваться технологическое оснащение, которое уже отсутствует на предприятии. Во-вторых, если партии детали-аналога и проектируемой детали сильно отличаются, то найденный процесс трудно будет заимствовать.

Схема метода. Сначала с помощью ИПС технологического назначения находят деталь-аналог. Далее на основе номера чертежа находят ТП на эту деталь и используют его как основу Если процесс найден и может быть использован, то целесообразно вернуться к САПР ТП и отредактировать найденный ТП применительно к заданной детали. Редактирование ТП может включать редактирование маршрута обработки (состава операций и переходов), оснащения, режущего и мерительного инструментов. Этот метод применяется, когда отсутствуют унифицированные техпроцессы обработки. Метод адресации (анализа) – это метод, основанный на использовании метода групповой обработки деталей и организации группового производства. Для этого метода характерна высокая типизация решений.

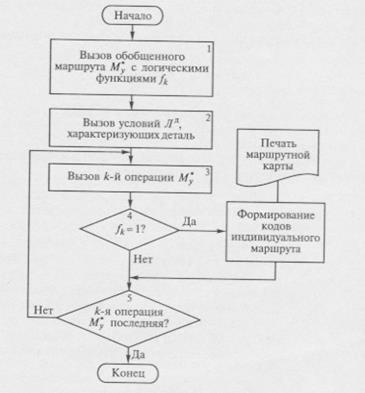

Исходят из того, что структура индивидуального ТП не создается заново, а базируется на использовании унифицированных (типовых и групповых) ТП. Она определяется соответственно составом и структурой одного из унифицированных, т.е. соответствующего типового иди группового, технологических процессов. При проектировании структуры единичных ТП механической обработки деталей машин традиционно используют типовые и групповые ТП. Типовые ТП применяются для деталей, обладающих подобием в конструктивном и технологическом плане. С системной точки зрения к числу типовых относятся детали, имеющие одинаковую структуру, т.е. набор и связи конструктивно-технологического цемента (КТЭ), при различных значениях свойств этих элементов (размеров, свойств материала и т.п.). Групповые ТП используются для деталей, различных в конструктивном отношении, но подобных в технологическом плане. Такие детали обладают различной структурой КТЭ. На основе выбранного множества деталей, входящих в группу, обычно разрабатывают комплексную деталь, включающую все типы элементов, встречающихся у деталей группы. Для такой детали разрабатывается комплексный технологический процесс и формируется общая инструментальная наладка. Рабочий ТП для каждой детали из группы определяется составом ее КТЭ и представляет собой подмножество комплексного ТП. Обобщенная структура состоит из типовых индивидуальных маршрутов (см. рис.). Необходимым условием включения индивидуального маршрута в обобщенную структуру является наличие непустой области пересечения индивидуального маршрута и обобщенной структуры. Учитываются условия назначения операций и переходов в маршруты.

Достоинства метода адресации:

1. Работает быстро, так как метод основан на типизации решений. 2. Используются все достоинства метода групповой обработки деталей и организации группового производства. Недостаток метода адресации: необходимость постоянного наращивания в базе данных типовой технологии. Используется для однотипных и не очень сложных деталей. Использование данного метода на конкретном предприятии предполагает необходимую подготовительную работу. Из множества деталей заводской номенклатуры формируются труппы, имеющие общие конструктивно-технологические признаки и способы обработки. Возможны два подхода. 1. В каждой труппе выбирается деталь-представитель и для нее разрабатывается типовой ТП. При разработке индивидуального ТП из типового технологического процесса, как правило, исключаются лишние операции и переходы. Гораздо реже, недостающие операции и переходы могут добавляться в режиме ручного редактирования технологического процесса, Затем уточняется оборудование, технологическая оснастка, выбираются или рассчитываются режимы резания рассчитываются нормы времени. 2. Для каждой группы формируется обобщенная модель всех деталей – комплексная деталь. Она включает все многообразие поверхностей рассматриваемой группы. Для комплексной детали разрабатывается унифицированный (групповой) ТП. Он заведомо является избыточным, т.е. содержит операции и переходы для обработки всех поверхностей группы. Разработка индивидуального ТП заключается в анализе необходимости включения в него операций и переходов из соответствующего группового ТП. Затем выполняется параметрическая настройка ТП. Для выделения индивидуального ТП из унифицированного необходимо задать информационную модель обрабатываемой детали. Описание конструкции детали можно составить на входном языке САПР ТП или использовать чертеж или 3D-модель детали, переданную из CAD-системы. Описание_чертежа детали заключается в заполнении общих сведений о детали (данные из штампа и технические требования чертежа) и параметров элементов конструкции (поверхностей), имеющихся на чертеже. На основании описания и параметров элементов конструкций и с использованием логических функций (условий) происходит формирование индивидуального ТП из унифицированного.

Существующие на рынке САПР ТП в основном работают на основе вышеназванных методов.

Метод синтеза является универсальным методом, предназначенным для проектирования технологических процессов на детали и сборочные единицы для любых изделий и основан не на их заимствовании, а на генерации. В основе метода синтеза лежат локальные типовые решения. Алгоритмы построения САПР с использованием метода синтеза существенно различаются, т.к.: – процедура синтеза техпроцессов относится к трудноформализуемым; – ряд САПР ТП, построенных по методу синтеза, ориентированы на проектирование ТП изготовления деталей определенного класса, например, тела вращения. Данный метод до настоящего времени находит ограниченное применение, т.к. не реализовано строгое математическое описание формирования структуры ТП на основе геометрии детали и технологических атрибутов.

Достоинства метода синтеза: – метод является универсальным и теоретически позволяет проектировать технологические процессы для любых деталей; – метод ориентирован на использование стратегии «сначала вширь, а затем вглубь», т. е. позволяет выполнять направленный поиск и доста-точно быстро проектировать оптимальные технологические процессы. Недостатки метода синтеза: – метод является сложным и поэтому процесс проектирования ТП идет достаточно долго; – чем выше уровень автоматизации, тем сложнее настраивать систему проектирования на условия предприятия и сложнее ее сопровождать.

САРР-системы (Computer-Aided Process Planning) - компьютерная поддержка планирования технологических процессов (процессов сборки). Предназначены для проектирования технологических процессов, трудового и материального нормирования и разработки технологической документации. Эти системы совместно с компонентами CAD/САМ/CAE-систем составляют современную основу САПР ТП. Примеры САРР-систем (САПР ТП) – Вертикаль, T-flex Технология, СПРУТ ТП, ТехноПро, ADEM, Techcard

Пример вопросов теста

1. ___________________________ процесс составления описания, необходимого для создания в заданных условиях еще не существующего объекта, на основе первичного описания данного объекта и (или) алгоритма его функционирования 2. В чем заключается структурный синтез техпроцесса? _________________________________________________ _________________________________________________________________________________________ __________________________________________________________________________________________ 3. Нарисуйте структурную схему оптимизации (на отдельном листе) 4. CAPP-система – это ________________________________________________________________________ ___________________________________________________________________________________________ 5. Какие CAPP-системы Вы знаете? _____________________________________________________________ __________________________________________________________________________________________ 6. Почему восходящее проектирование носит итерационный характер? ________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________

|

|||||||||

|

Последнее изменение этой страницы: 2019-04-26; просмотров: 751; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.233.51 (0.014 с.) |