Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные технологические стадии получения технологического параСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Введение Разработка и внедрение автоматизированных систем управления технологическими процессами (АСУ ТП) являются основной тенденцией развития современного промышленного производства. Системы АСУ ТП в настоящее время нашли широкое применение, поскольку позволяют значительно увеличить точность выполняемых технологических операций, снизить количество людей необходимое для производственного процесса, а также в значительной степени снизить влияние человеческого фактора на производственный процесс. Все это приводит к значительному снижению производственных затрат и как следствие увеличивает конкурентоспособность предприятия. Цели автоматизации – повышение эффективности и производительности труда, повышение качества продукции, оптимизация планирования и управления, освобождение человека от работы во вредных условиях. Комплексная автоматизация процессов (аппаратов) химической технологии предполагает не только автоматическое обеспечение нормального хода этих процессов с использованием различных автоматических устройств (контроля, регулирования, сигнализации и др.), но и автоматическое управление пуском и остановкой аппаратов для ремонтных работ в критических ситуациях. В курсовом проекте предлагается внедрение автоматизированной системы управления технологическим процессом получения технического пара, позволяющей усовершенствовать производственный процесс. Предлагается построить систему автоматизации на базе программируемого логического контроллера Allen Bredley. Система позволяет значительно облегчить труд оперативного персонала за счет облегчения принятия решения и сосредоточения информации. Значительное повышение точности регулирования технологических параметров позволяет улучшить качество продукции, уменьшить влияние качества сырья на готовую продукцию, увеличить коэффициент полезного действия.

Режимы работы оборудования: пуск, остановка, аварийная остановка Подготовка к пуску Пуск котла в работу – это сложный процесс, который проводится после монтажа котла при вводе его в эксплуатацию, а также после реконструкции, ремонта, плановых и внеплановых остановок котла. Пуск котла связан с его растопкой, которой предшествуют операции по детальному осмотру агрегата с целью проверки его исправности и готовности к работе. Осмотру подлежат топка, поверхности нагрева, пароперегреватель, водяной экономайзер, воздушный подогреватель, обмуровка, взрывные клапаны, обшивка, коллекторы, трубопроводы, газопроводы, горелки и т.п. Проводится проверка исправности всей водяной и паровой арматуры котла и исправность действия дистанционных приводов. Проверяется работа запально-защитных устройств, исправность предохранительных клапанов, готовность к включению контрольно-измерительных приборов, автоматических регуляторов, блокировок, защит, освещения, средств пожаротушения.

Перед растопкой котла, работающего на газу, из холодного состояния проводится предпусковая проверка герметичности затворов запорных устройств перед горелками и предохранительно-запорных клапанов. Газопровод до запорных устройств на горелки должен быть продукт газом через продувные свечи. Окончание продувки определяется с помощью газоанализатора по содержанию кислорода в газопроводе. В продутом газопроводе содержание не должно превышать 1 %. Перед включением газовых горелок надо выполнить вентиляцию топки и газоходов, сначала используя естественную тягу, а затем принудительную. При естественной вентиляции полностью открывают шиберы газового тракта и заслонки, регулирующие подачи воздуха на горелки. Для принудительной вентиляции включают в работу дымосос, а затем вентилятор и в течение 10-15 минут при совместной их работе осуществляют вентиляцию дымового тракта. Пуск парового котла Последовательность операций при пуске котлов определяется их тепловым состоянием после соответствующего простоя. В зависимости от степени охлаждения котельной установки после предшествующего останова различают пуски из холодного, неостывшего, горячего состояний и из горячего резерва. Пуск из холодного состояния проводится через 3-4 суток и более, после останова при полном охлаждении котла и отсутствии в нем давления. Этот пуск имеет наибольшую продолжительность. Особое внимание при пусках котла уделяется поддержанию заданной температуры металла толстостенных деталей (барабана, коллекторов, паропроводов, арматуры) и скорости их прогрева. Для обеспечения равномерных температур по периметру барабана, особенно верхней и нижней его частей, применяют паровой прогрев, для чего в барабане устанавливают соответствующие паропроводы в нижней части. При растопке котла осуществляют контроль за уровнем воды в барабане по водоуказательным колонкам на барабане и по сниженным показателям уровня. Во время подъема давления уровень воды в барабане повышается. При превышении уровня воды сверх допустимого предела необходимо спустить часть воды из котла через линию периодической продувки. При понижении уровня воды вследствие продувки котла и пароперегревателя необходимо провести подпитку котла водой. В процессе растопки котла из холодного состояния необходимо следить за тепловым расширением экранов, барабана, коллекторов и трубопроводов по установленным на них реперам. При отставании прогрева какого-либо экрана его следует продуть через дренажи нижних коллекторов в течение 25 с.

При повышении давления пара в котле выше атмосферного из воздушников начет выходить пар, после чего необходимо закрыть вентили воздушников и продуть котловые манометры. Обслуживание парового котла Важнейшими задачами обслуживания парового котла являются поддержания заданных давления пара и производительности, а также поддержание заданной температуры перегретого пара, равномерное питание котла водой, поддержание нормального уровня воды в барабане, обеспечение нормальной чистоты насыщенного пара. В зависимости от режима работы котла основное оборудование может длительно работать при постоянном (базовом) режиме. Нарушение стационарного режима может быть вызвано изменением тепловыделения в топке и подачи воды, а также перебросом нагрузки с одного котла на другой. При работе котла с постоянной по времени нагрузкой отклонения температуры перегретого пара от среднего значения невелики и регулирование его температуры почти не требуется. Необходимость в регулировании температуры перегретого пара возникает при установлении оптимального режима горения или изменения нагрузки котла. Повышение температуры перегретого пара может произойти вследствие увеличения нагрузки котла; избытка воздуха в топке; понижения температуры питательной воды. При работе котла необходимо поддерживать его нормальное питание водой, т.е. обеспечивать материальный баланс по воде и пару. Питание котла водой регулируется автоматическим или ручным способом. При автоматическом регулировании обеспечивается равномерное питание котла водой в соответствии с расходом пара и поддерживается заданный уровень воды в барабане [2] с. 98. Плановый останов котла Технология останова, объем и последовательность операций определяются типом котла, используемым топливом и видом останова. По конечному тепловому состоянию котла различают два вида останов – без расхолаживания оборудования и с его расхолаживанием. Останов без расхолаживания проводится при выводе котла в горячий резерв и для выполнения небольших работ, как правило, снаружи котла. Останов с расхолаживанием проводится с целью выполнения ремонтных работ повышенной продолжительности. При нахождении котла в горячем резерве надо принять меры к более длительному сохранению в нем давления и максимальному аккумулированию в оборудовании теплоты. При останове котла необходимо уменьшить подачу топлива и дутья, поддерживая разряжение в топке; при этом надо следить за уровнем воды в барабане. Для уменьшения подачи топлива постепенно снижают давление воздуха, а затем газа перед горелками, поддерживая нужное разряжение на выходе из топки. После прекращения подачи топлива на котел закрывают главную паровую задвижку, т.е. отключают котел от паровой магистрали, и открывают продувку пароперегревателя. Затем проводят вентиляцию топки и газоходов, после чего останавливают вентиляторы, а затем дымосос, закрывают дымовые шиберы. Наполняют барабан котла водой до верхней отметки водоуказательной колонки и поддерживают такой уровень до спуска воды. Спуск воды из остановленного барабанного котла разрешается после снижения давления в нем до атмосферного.

Аварийный останов котла Технология аварийного останова котла определяется видом аварии и моментом установления ее причин. Первоначально, до момента установления причины аварии, но не более чем в течение 10 мин останов ведется с минимально возможным расхолаживанием оборудования. Если в течение 10 мин выявлена и устранена причина аварии, то далее выполняется пуск котла из состояния горячего резерва. Если в этот срок причина аварии не выявлена, то, как и при поломке оборудования, проводят останов котла. Обязательный останов котла персонал проводит при недопустимом повышении или понижении уровня воды в барабане, а также выходе из строя указательных приборов (вызванном неполадками регуляторов питания, повреждениями регулирующей арматуры, приборов теплового контроля, защиты, автоматики, исчезновения питания и др.); отказов всех расходомеров питательной воды; недопустимом повышении давления в пароводяном трактате и отказе хотя бы одного предохранительного клапана и т.д.

1.3 Характеристика производства, план расположения оборудования Котельная установка является сложным комплексом машин и механизмов, работающих в едином технологическом потоке. В объем котельной установки, кроме основного производства, могут входить несколько цехов: подготовки воды, подготовки и транспортировки топлива, теплоснабжения потребителей сетевой водой для отопления и водой для горячего водоснабжения и др. В каждом из этих цехов находятся агрегаты и двигатели, многие из которых автоматизированы, блокированы между собой или входят в систему АСУ (автоматическую систему управления).

К вспомогательным устройствам котельной установки относят: · питательные насосы для непрерывной подачи воды в котельный агрегат; · дутьевые вентиляторы и дымосос для подачи воздуха в котельный агрегат и удаления из него в атмосферу продуктов сгорания; · топливоприготовительные и топливоподающие устройства для непрерывного приготовления и подачи топлива в котельный агрегат; · золоулавливающее и золошлакоудаляющее оборудование для очистки дымовых газов от эоловых частиц с целью охраны окружающей среды от загрязнения и для организованного отвода шлака и уловленной золы; · водоподготовительные установки для обеспечения обработки исходной (сырой) воды до заданного качества; · контрольно-измерительную аппаратуру для контроля и автоматического регулирования режима работы котельного агрегата; · соединительные трубопроводы. Питательные насосы - электроприводные поршневые или центробежные, а также паровые поршневые или паротурбинные насосы, предназначенные для подачи в паровые котельные агрегаты питательной водой и поддержания нормального уровня воды в верхнем барабане. В каждой котельной устанавливают не менее двух групп питательных насосов с независимым приводом: основные и резервные. В качестве основных применяют, как правило, центробежные насосы с электроприводом с суммарной подачей не менее 110% номинальной паропроизводительности котельной. Резервные - насосы с паровым приводом. Их подача должна быть не менее 50% номинальной паропроизводительности. Дутьевой вентилятор - центробежное устройство, установленное в начале воздушного тракта, подающее воздух в топку и создающее напор, необходимый для преодоления сопротивлений воздухоподогревателя, воздуховодов, горелок или колосниковой решетки. Дымосос - центробежное устройство, установленное на газовом тракте за котельным агрегатом, создающее на всасывающей стороне разрежение способствующее продвижению продуктов сгорания по газоходам, а на нагнетательной стороне напор, необходимый для преодоления сопротивлений золоуловителя, дымохода и дымовой трубы. Естественная тяга - движущая сила, обусловленная разностью статических давлений между поступающим в топку воздухом и покидающими котельную установку продуктами сгорания, создаваемая дымовой трубой. Эта сила расходуется на преодоление аэродинамических сопротивлений газового тракта котельной установки. Искусственная тяга - движущая сила создаваемая совместным действием дымососа и вентилятора. Топливоприготовление - совокупность устройств по подготовке топлива для сжигания. Процесс подготовки твердого топлива для сжигания в камерной топке состоит из следующих стадий: · удаление металла и щепы с предварительным грубым дроблением в дробильной установке; · подсушка и размол до состояния пыли с размером частичек от 1 мкм до 300 - 500 мкм в системе пылеприготовления и · подача готовой пыли в топочные устройства. Мазутное хозяйство котельной состоит из:

· приемно-сливного устройства; · мазутонасосной станции, где производится грубая и тонкая очистка топлива от механических примесей; · мазутохранилища · теплообменников для разогрева мазута до температуры (80 - 120) 0С перед подачей к горелочным устройствам. Газовое хозяйство котельной несложно, относительно невысокой стоимости, надежно в эксплуатации. Газ высокого давления от 0,3 до 0,6 МПа подают к районным газораспределительным станциям (ГРС), где давление его понижают (редуцируют) до 0,005 - 0,3 МПа. Затем газ среднего давления распределяют по районным или промышленным газораспределительным пунктам (ГРП). Здесь происходит дальнейшее дросселирование газа до давления до 0,003 - 0,005 МПа, которое автоматически поддерживают постоянным независимо от его расхода. Золоулавливание - совокупность устройств по улавливанию летучей золы, находящейся в продуктах сгорания, с целью охраны окружающей среды от загрязнения. При выбросе из дымовых труб частицы золы рассеиваются в атмосфере и выпадают с течением времени на поверхность земли. Максимальная концентрация твердых частиц наблюдается на расстоянии 8 - 18 Н от источника выброса (здесь: Н - высота дымовой трубы). Золоуловители, применяемые в энергетике, разделяют на следующие основные группы:

· механические сухие инерционные золоуловители, в которых частицы золы отделяются от газа под действием центробежных, инерционных или сил тяжести · мокрые золоуловители, в которых частицы золы удаляются из газа промывкой или орошением его водой с последующим осаждением частиц золы на смачиваемых поверхностях или улавливанием частиц на водяной пленке · электрофильтры, в которых частицы золы улавливают осаждением их на электродах под действием электрических сил · комбинированные золоуловители, в которых используют различные способы очистки Золошлакоудаление - совокупность механизмов и устройств по удалению из помещения котельной золы и шлака. Основными способами золошлакоудаления являются: ручное, механизированное, пневматическое и гидравлическое. Ручное золошлакоудаление применяют в небольших отопительно-производственных котельных. При этом используют узкоколейные вагонетки с опрокидывающимся кузовом. При механизированном золошлакоудалении применяют скреперные установки, скиповые подъёмники, скребковые транспортеры, шлаковыгружатели. При пневмошлакоудалении шлак и золу удаляют по двум схемам: нагнетательной и всасывающей. В первой схеме шлак и золу транспортируют воздухом, который подают высоконапорным вентилятором, а во второй схеме используют различные вакуумные механизмы.

Литературный обзор. Интернет-портал Российской Федерации [Электронный ресурс]. - Москва, 2011. - Режим доступа: http://ru-patent.info/20/50-54/2052711.html. - Дата доступа: 25.11.2011. Интернет-портал Российской Федерации [Электронный ресурс]. - Москва, 2011. - Режим доступа: http://ru-patent.info/21/45-49/2149310.html. - Дата доступа: 25.11.2011. Требования к системе управления и параметрам, подлежащих контролю, регулированию и сигнализации; модели развития критериев регулирования. Таблица параметров, требующих контроля и регулирования с указанием диапазона изменения Реальные объекты управления в большей или меньшей степени подвергаются возмущающим воздействиям, которые нарушают нормальный ход процесса в объекте. Многие возмущающие воздействия трудно заранее предусмотреть, что значительно усложняет управление процессом. Для предупреждения об отклонении от нормальной работы в конструкции оборудования предусматривают сигнализацию, а при режимах работы, близким к опасным, - средства автоматического останова и отключения оборудования от источников энергии (автоматические блокировки). Применяются для автоматического отключения агрегатов и машин при выходе какого-либо параметра оборудования за пределы допустимого значения, что исключает аварийные режимы работы. Широкое распространение нашли системы дистанционного управления, характеризующиеся тем, что контроль и управление работой оборудования осуществляется с участков, удаленных от опасной зоны. Эффективность работы системы управления оценивается показателем эффективности (ПЭ), в качестве которого выбирают один или несколько выходных параметров объекта (температура, количество, качество, себестоимость продукта и т. п.). Большое значение имеет выбор и обоснование контролируемых и сигнализируемых параметров и каналов внесения регулирующих воздействий. При наличии в объекте нескольких регулируемых параметров возникает вопрос о том, каким из регулирующих клапанов должен управляться каждый из этих параметров. Иногда ответ очевиден. В противном случае для правильного выбора схемы регулирования необходимо предварительно определить степень взаимодействия входных величин объекта с выходами параметрами. Эффективные схемы регулирования технологического объекта могут быть разработаны, соответственно, только на основе анализа конкретных условий его работы. Выбор регулируемых параметров технологического процесса, поддерживаемых на заданных значениях, обычно трудно осуществить. Он проводится лишь после тщательного ознакомления с процессом и его материальным балансом. Приведем значения технологических параметров, которыме подлежат регулированию, и их допустимых отклонений от заданного уровня в таблице №1.

Таблица 1 - Значения технологических параметров, которые подлежат контролю и регулированию, и их допустимые отклонения

Заключение В данном курсовом проекте была разработана система автоматизации процесса получения технологического пара. Для осуществления поставленной задачи был проведен анализ процесса получения пара как объекта управления, определены основные каналы контроля и воздействия. Данная САУ процесса получения пара полностью соответствует технологической цели ведения процесса. На основании выбранной структуры управления была спроектирована функциональная схема автоматизации. Данная схема явилась основой для проектирования принципиальной электрической схемы, схемы внешних проводок и схемы расположения оборудования. Произведен выбор необходимых технических средств автоматизации и конфигурации контроллера Fanuc. В связи с тем, что система автоматизации процесса получения технологического пара является частью системы управления промышленным предприятием, то проект автоматизации должен быть увязан с проектом системы управления предприятием в целом.

Введение Разработка и внедрение автоматизированных систем управления технологическими процессами (АСУ ТП) являются основной тенденцией развития современного промышленного производства. Системы АСУ ТП в настоящее время нашли широкое применение, поскольку позволяют значительно увеличить точность выполняемых технологических операций, снизить количество людей необходимое для производственного процесса, а также в значительной степени снизить влияние человеческого фактора на производственный процесс. Все это приводит к значительному снижению производственных затрат и как следствие увеличивает конкурентоспособность предприятия. Цели автоматизации – повышение эффективности и производительности труда, повышение качества продукции, оптимизация планирования и управления, освобождение человека от работы во вредных условиях. Комплексная автоматизация процессов (аппаратов) химической технологии предполагает не только автоматическое обеспечение нормального хода этих процессов с использованием различных автоматических устройств (контроля, регулирования, сигнализации и др.), но и автоматическое управление пуском и остановкой аппаратов для ремонтных работ в критических ситуациях. В курсовом проекте предлагается внедрение автоматизированной системы управления технологическим процессом получения технического пара, позволяющей усовершенствовать производственный процесс. Предлагается построить систему автоматизации на базе программируемого логического контроллера Allen Bredley. Система позволяет значительно облегчить труд оперативного персонала за счет облегчения принятия решения и сосредоточения информации. Значительное повышение точности регулирования технологических параметров позволяет улучшить качество продукции, уменьшить влияние качества сырья на готовую продукцию, увеличить коэффициент полезного действия.

Основные технологические стадии получения технологического пара Основным типом тепловой электрической станции на органическом топливе являются паротурбинные электростанции, которые делятся на конденсационные (КЭС), вырабатывающие только электрическую энергию, и теплоэлектроцентрали (ТЭЦ), предназначенные для выработки тепловой и электрической энергии. Паротурбинные электростанции отличаются возможностью сосредоточения огромной мощности в одном агрегате, однако эффективность использования теплоты сжигаемого топлива не столь высока рисунок 1.1, в силу физических свойств рабочего вещества энергетических установок – воды и пара.

Тл – топливо; ПК – паровой котел; Пе – пароперегреватель; ПТ – паровая турбина; ЭГ - электрогенератор Рисунок 1.1 – Эффективность преобразования энергии топлива в электрическую энергию

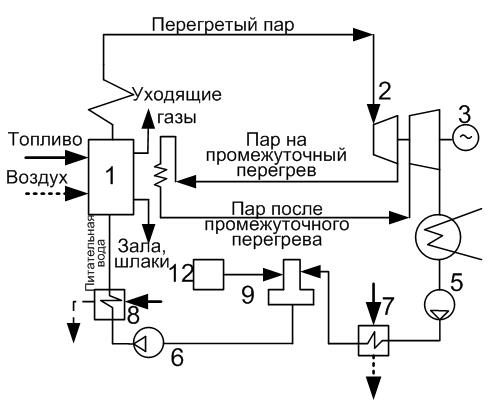

Основными тепловыми агрегатами паротурбинной КЭС являются паровой котел и паровая турбина. Паровой котел представляет собой систему поверхностей нагрева для производства пара из непрерывно поступающей в него воды путем использования тепла, выделяющегося при сжигании топлива. Поступающую в паровой котел воду называют питательной водой. Питательная вода в котле подогревается до температуры насыщения, испаряется, а полученный насыщенный пар затем перегревается. Полученный перегретый пар высокого давления поступает в турбину, где его тепловая энергия превращается в механическую энергию вращающегося вала турбины. С последним связан электрический генератор, в котором механическая энергия превращается в электрическую. Тепловая схема КЭС представлена на рисунке 1.2:

1 – паровой котел; 2 – паровая турбина; 3 –электрический генератор; 4 – конденсатор; 5 –конденсатный насос; 6 – питательный насос; 7 – подогреватель низкого давления (ПНД); 8 – подогреватель высокого давления (ПВД); 9 – дэаэратор; 10 - подогреватель сетевой воды; 11 – промышленный отбор пара; 12 – водоподготовительная установка.

Рисунок 1.2 – Тепловая схема КЭС

На современных КЭС с агрегатами единичной электрической мощности 100 МВт и выше применяют промежуточный перегрев пара, при котором частично отработанный пар из промежуточных ступеней турбины возвращают в паровой котел. Обычно применяют однократный промежуточный перегрев пара, обеспечивающий заметное повышение работоспособности пара. В отдельных установках большой мощности применяют двойной промежуточный перегрев. Промежуточный перегрев пара увеличивает перегрев КПД турбинной установки и соответственно снижает удельный расход пара на выработку электроэнергии и расход топлива в паровой котел. Промежуточный перегрев пара снижает также влажность пара в последних ступенях низкого давления турбины и тем самым, уменьшает эрозионный износ лопаток. Отработавший пар из турбины поступает в конденсатор, где теплота конденсации пара (значительная часть тепловой энергии пара) передается охлаждающей воде и далее рассеивается в окружающей среде. Полученный конденсат перекачивают конденсатными насосами через ПНД в деаэратор, где конденсат доводится до кипения при давлении деаэратора, освобождаясь при этом от растворенных в воде газов (главным образом от коррозионно-опасных кислорода и углекислоты). Сюда же поступает очищенная добавочная вода, компенсирующая потери пара и конденсата в цикле. Из деаэратора вода питательным насосом через ПВД подается в паровой котел под давлением, превышающем давление пара на выходе из котла. Подогрев конденсата в ПНД и питательной воды в ПВД производится теплотой конденсирующегося пара, отбираемого из ступеней турбины. Этот процесс называют регенеративным подогревом воды. Регенеративный подогрев заметно повышает КПД паротурбинной установки. Т.о., на КЭС (рисунок 1.2) паровой котел в основном питается конденсатом производимого им пара. В число устройств и механизмов, обеспечивающих работу парового котла входят: топливоприготовительное оборудование, питательные насосы, дутьевые вентиляторы, подающие в котел воздух для горения, дымососы, служащие для удаления продуктов сгорания через дымовую трубу в атмосферу, и другое вспомогательное оборудование, необходимое для обеспечения эксплуатации котла. Паровой котел вместе с комплексом перечисленного оборудования составляют котельную установку. Следовательно, понятие «котельная установка» шире понятия «паровой котел». Современная мощная котельная установка представляет собой сложное техническое сооружение, в котором все рабочие процессы полностью механизированы и автоматизированы; для повышения надежности работы ее оснащают автоматической защитой от аварии. Тенденции развития паровых котлов – это увеличение единичной мощности, повышение начального давления пара и его температуры, применение промежуточного перегрева пара, полная механизация и автоматизация управления, изготовление и поставка оборудования крупным блоком для облегчения и ускорения монтажа.

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 724; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.239.247 (0.016 с.) |

1 Анализ систем автоматизации технологического процесса

1 Анализ систем автоматизации технологического процесса

2 Разработка математической модели процесса управления

2 Разработка математической модели процесса управления