Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Этапы проектирования станочного оборудования.Содержание книги Похожие статьи вашей тематики

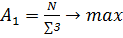

Поиск на нашем сайте Этапы проектирования станочного оборудования. Этапы проектирования: -техническое задание -предпроектная проработка ТЗ содержит: сведение о назначении станка, обоснование целесообразности проектирования нового оборудования, анализ патентных источников, экологическое обоснование, основные технико экономические показатели станка. Последовательность этапов проектирования: 1.Уточнение служебного назначения 2.определение технических характеристик 3.разработка кинематической схемы 4.выбор компоновки 5.конструирование узлов станка 6.рабочие чертежи деталей и спецификации 7.технологическая подготовка производства. 8.изготовление и испытание опытного образца. 9.выпуск серии 1,2-техническое предложение,1-4-эскизный проект,1-5-технический проект,1-6-рабочий проект. Приветствуется применение агрегатно-модульного принципа проектирования на базе вычислительной техники. Проектные критерии и проектные ограничения. Цель проектирования станков-обеспечение обработки заданного множеством деталей на основе принятой технологии с минимальными затратами. Обеспечение годового выпуска деталей при минимальных затратах –целевая функция,принимаемая при проектировании комплекта станков.

При реконструировании отдельных станков из комплекта на 1-м плане производительность

При выборе проекта сравнивается варианты по значению целевой ф-ии,при обеспечении показателей проектных ограничений. Проектные ограничения связаны: 1.абсолютная стоимость проекта. 2.функциональные требования-обеспечение точности обработки. 3.характеристика станкостроительного производства(металоёмкость,набор технологич. операций) 4.условия эксплуатации(гарантирован.срок сохранения точности и долговечности,удобство взаимодействия) 5.особое проектное ограничение(полная патентная чистота) Предпосылки автоматизации проектирования станков.Структура САПР станочного оборудования. Процесс проектирования-совокупность процедур переработки информации.Проект-информационный аналог реального технического объекта.Процедуры переработки делятся на:-формальные,-недоформальные. 1.Большой объём формальных процедур сбора инф-ии,типовые расчёты,разработка конструкторской докум-ии. 2.объединение формальных и неформальных процедур в диалоговых системах проектирования. 3.возможность внесения изменений в проект на любой стадии проектирования,без ограничения объёма. 4.возможность хранения,переработки огромного объёма справочной информации. Принципы построения САПР станков: 1.Диалоговый характер. 2.Комплексный подход к автоматизации всех уровней проектирования и изготовления. 3.Возможность совершенствования САПР 4.Информационная согласованность частей САПР.

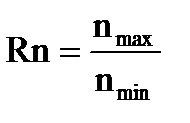

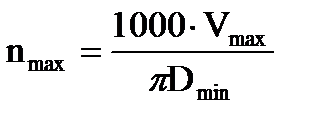

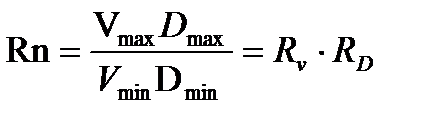

Привод главного движения. Требования. Выбор мощности электродвигателя. Привод главного движения – привод станка сообщающий инструменту и заготовке необходимые скорости и передает силу требуемую для осуществления технологического процесса. Привод главного движения - Dv Привод подач - Ds Для привода главного движения специфические требования о передаче силы, постоянстве скорости и ее регулировке, быстродействию, надежности, стоимости и габаритам. Тенденции конструирования: применяются в станках модульно компл. Регулирования электропривода для всех движений. Упрощается стыковка с ЧПУ и автоматизация. Исходные данные для проектирования привода главного движения: 1 диапазон регулирования частоты вращения Rn 2 мощность привода P

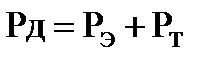

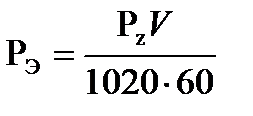

При увеличении Rn и P увеличивается эффективность станка но растет стоимость. Оптимизируются Rn и Р по критерию минимума приведенных затрат с учетом конкретных технологических режимов. Выбор мощности электродвигателя Мощность двигателя P1 – постоянные потери холостого хода (определяется по эмпирическим формулам); Р2 – дополнительные потери при резании; Рz=(10..15%)Pд Для передачи полной мощности Рд=РЭ/n, n-общий КПД привода.

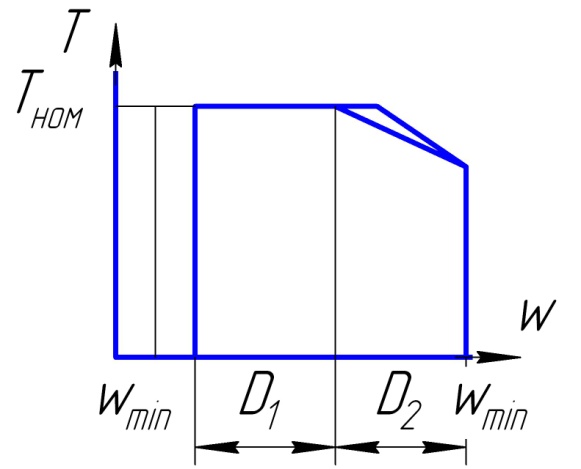

Для станков с повторно-кратковременной нагрузкой: сверлильные, токарно-револьверные принимают Рд=Рэ.В общем случае при обработке с различными v и Fz для главного привода желательно обеспечить постоянство передаваемой мощности Р по всему диапазону Rn В этом случае максимальное Т будет при nmin что приведет к увеличению габаритов и стоимости. По статистике в нижней трети диапазона полная мощность не используется. В станкостроении принято для станков общего назначения до условной частоты. Rn=RT*RP. Для современных универсальных станков Rn=10…200 Привод подачи. Требования, структура, диапазон регулирования. Привод подачи реализует второе формообразующее движение, а также движение позиционирования и быстрых холостых ходов Требования: должен иметь минимальные зазоры, высокую жесткость; обеспечивать плавность перемещения при малых скоростях и высокую скорость вспомогательных перемещений; обладать малым временем разгона и торможения, небольшими силами трения, уменьшенным нагревом его элементов, большим диапазоном регулирования. По структуре приводы подач делятся на разомкнутые и замкнутые. Приводы состоят из двигателя, редуктора, силовой передачи винт- гайки, датчика обратной связи и т. д. В качестве двигателей подачи применяют: электрогидравлические шаговые двигатели вращающего и поступательного движения; высокомоментные электродвигатели постоянного тока с постоянными магнитами и с тиристорным управлением.

В кинематической схеме привода подач движ-t от эл двигателя, через редуктор i, передается на ходовой винт и далее на исполн орган станка. Параметры кинематической цепи i, p определяются диапазоном регулирования передачи и возможностями эл двигателя. D1=Vmax/Vpmin, D2=Vpmax/Vpmin, D=D1 При управлении током цепи якоря ДПТ скорость вращения регулируется, при T=const D1’=wном/wmin – T=const;D2’=wmax/wnom=2…2,5 D’= D1’ D’> D Возможно 2 способа вписывания диапазона привода (D) в диапазон Соединение проводим по верхней границе диапазона, т.к. на малых v имеется пульсация крутящего момента. I= nmax Где nmax – макс частота вращения двигателя, Vmax – макс скорость вспомаг перемещений, p – шаг Х.В., в мм Для высокомоментных двигателей приравниваем i=1, определяем p и соединяем вал двигателя через муфту с Х.В.

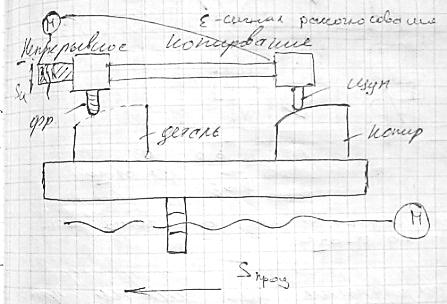

Дискретные и непрерывные аналоговые копировальные системы. Примеры реализации. Могут быть выделены в самостоятельную группу аналоговых систему т.к. могутсуществовать в качестве замкнутых и незамкнутых СУ. Для снижения усилия на копировальном щупе применяют различного типа усилители с обратной связью. Входное воздействие изменяется по закону заданному профилем копиров.Широко применяется в станкостроении копир выполняющий 2 функции управления подачей в кулачковой системе. В следящей СУ рабочую подачу обеспечивает силовой привод, что позволяетизготавливать копир из легко обрабатываемых материалов Формообразование может быть прямолинейным и криволинейным. Формирование осуществляется 2-мя способами: Формообразование на станках со следящими копировальными системами управления может осуществляться двумя методами: 1) дискретное копирование - путем обхода копира при включении и выключении движений подач на короткие промежутки времени при подъеме или опускании щупа (система включено - выключено);

2.непрерывное копирование- путем обхода копира при непрерывном регулировании соотношения скоростей подачи - методом слежения.

Оснащаются токарные, фрезерные и другие типы станков для обработки ступенчатых валов, кулачков, шаблонов, штампов, металлических моделей, прессформ. Виды следящих систем: -гидравлические -электрогидравлические -электрические -пневмомеханические Примером электрической следящей копировальной системы является схема копировального прибора с индуктивным датчиком, показанная на рисунке.

Примером электрической следящей копировальной системы является схема копировального прибора с индуктивным датчиком, показанная на рисунке. На первичную обмотку трансформатора подается напряжение, а совторичной снимается управляющее напряжение (сигнал рассогласования) при отклонении якоря 6 от среднего положения вправо или влево. На рисунке показано, как осевое перемещение щупа 1 при скольжении его по копиру изменяет воздушный зазор между якорем 2 и сердечниками трансформатора 3. Сигнал рассогласования после усиления подается на двигатель следящей подачи, вращение которого постоянно стремится вернуть якорь в нейтральное положение, при этом траектория перемещения, повторяет профиль копира. Задающая подача осуществляется с постоянной скоростью от дополнительного привода.

38.Програмируемые контроллеры для переналаживаемых автоматических линий. Способы задания программ. Системы циклового программного управления являются развитием систем с распред валами с целью повышения мобильности. Особенность системы: Информация о циклах и состояние обработки задаётся в числовом виде и устанавливается на пульте управления штекерами, переключателями, перфокартами, а другая часть – размерная информация, информация о размерных величинах устанавливаемых с помощью путевых опор на спец линейках и барабанах, своя линейка для каждой координаты. Такой способ задания программы позволяет значительно снизить Iспец., за счет повышения доли Iстанка, тем самым повысится мобильность. Способ применяется только для прямолинейного цикла обработки, что ограничивает тех. Возможности станков. Системы ЦПУ применяются в токарных и фрезерных станках: 1Г340ПЦ, 6Р13Ц. Устройства программирования бесконтактного логического управления получило название программируемого контролера (ПК), по функции ПК сходны по работе с управляющими контролерами, но имеют особенность применения. Типовая схема ПК:

Функции ПК: - релейное управления – формирования одного выходного сигнала, но несколькими входными в соответствии с заданными логическими провилами. - временное упорядочивание сигналов-счетные функции -арифметические действия -аналоговые: 4…5 для мощных ПК, 1…3 для любых ПК Программирование ПК: 1.язык релейнокантактных схем 2.асемблеро подобный (кодовосимвольный язык) LoadPBi – загрузка реального времени Or 1K andPB2 andPi store 1K – заполнить реле 1К 3.логический(PB1+1K)*PB2-P1=1K

Этапы проектирования станочного оборудования. Этапы проектирования: -техническое задание -предпроектная проработка ТЗ содержит: сведение о назначении станка, обоснование целесообразности проектирования нового оборудования, анализ патентных источников, экологическое обоснование, основные технико экономические показатели станка. Последовательность этапов проектирования: 1.Уточнение служебного назначения 2.определение технических характеристик 3.разработка кинематической схемы 4.выбор компоновки 5.конструирование узлов станка 6.рабочие чертежи деталей и спецификации 7.технологическая подготовка производства. 8.изготовление и испытание опытного образца. 9.выпуск серии 1,2-техническое предложение,1-4-эскизный проект,1-5-технический проект,1-6-рабочий проект. Приветствуется применение агрегатно-модульного принципа проектирования на базе вычислительной техники.

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 741; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.5 (0.011 с.) |

N-годовой выпуск деталей в штуках

N-годовой выпуск деталей в штуках  -приведённые затраты,руб.

-приведённые затраты,руб. ,Ф-текущие затраты,Р-капитальные затраты,К- нормативный коэффициент эффективности

,Ф-текущие затраты,Р-капитальные затраты,К- нормативный коэффициент эффективности T- среднее время обработки 1-й детали на станке.

T- среднее время обработки 1-й детали на станке.

;

;  ;

;  ;

;  ;

;

, кВТ

, кВТ

, для приводов гл. движения n=0,75,,,0,85

, для приводов гл. движения n=0,75,,,0,85 Регулирование ведется до npс постоянным моментом Тconstа выше с постоянной мощностью Pconst

Регулирование ведется до npс постоянным моментом Тconstа выше с постоянной мощностью Pconst

D2

D2

двигателя(D’)

двигателя(D’)