Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шпиндельные узлы станков. Конструкция и материалы.Содержание книги Поиск на нашем сайте

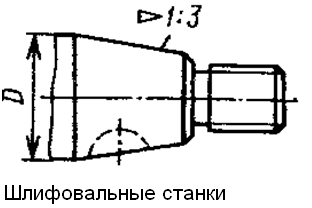

Шпиндель – конечное звено привода главного движения, служит для крепления инструмента или заготовки и сообщает ему движение. Конструкция шпиндельного узла зависит от типа и размеров станка, класса точности, предельных параметров обработки. Конфигурация передней части стандартизирована:

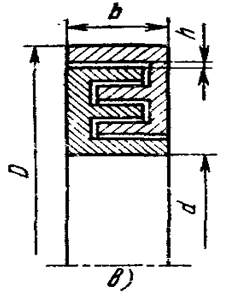

-Зубчатые передачи: Достоинства: простота, компактность,больше крутящие моменты. Недостатки: неплавность. n≤2000…3000 до 5000 мин-1 -Ременная передача: Достоинства: плавность, снижение динамических нагрузок с прерывистым характером резания. Недостатки: податливость ремня, увеличение размеров, уложение конструкции. n≤6000 об/мин, vрез≤100 м/c. -Ротор-шпиндель -Инерционный привод Rz≤0.05 мкм Тип опор определяет форму посадочных мест шпинделя. Виды: качения, гидродинамические, гидростатические, аэростатические. Для шпинделей станков нормальной точности применяют конструкционные стали 45, 50, 40Х с поверхностной закалкой(обычно закалка с нагревом NDX) до твердости HRC 48-56. Шпиндели сложной формы изготавливают из сталей 50Х, 40ХГР и применяют объемную закалку до HRC 56-60. Для прецизионных станков в условиях жидкостной смазки применяют низкоуглеродистые стали 20Х, 18ХГТ, 12ХН3А с цементацией и закалкой до твердости HRC 56-60. Для слабонагруженных шпинделей высокоточных станков для уменьшения внутренних деформаций применяют азотируемые стали 38Х2МЮА, 38ХВФЮА с закалкой до твердости HRC 63-68.Для изготовления полых шпинделей большого диаметра иногда применяют серый чугун СЧ20. Шпиндельные узлы станков. Смазывание и уплотнение. Методы смазывания во многом определят надежность работы шпиндельного узла. Для подшипников качения применяют жидкий либо твердый смазочный материал. Примерные границы применяемости различных методов смазывания по параметру (dn)max указаны ниже. Смазывание: (dn)max∙10-5,мм∙мин-1 Примечание: Погружением 5,5-8 практически не применяется Разбрызгиванием 2,2-3,2 “-“загрязненное масло, неэкономичен, 1111111111111111111111111111111111 требуется высокая частота вращения 11111111111111111111111111111111111111111шпинделя Циркуляционное 4,2-6 расход масла по теплоотводу 1111111111111111111111111111111111111111 (неэкономичен)t<70∙C Капельное 2,8-4 расход (1..100 г/ч) Масляным туманом 5,5-8 высокоскоростные узлы(“-“экология) Под давлением 7,5-10 особо тяжелые условия (Меньшие значения для тяжелых серий подшипников, большие – для особо легких). Твердые смазочные материалы применяются в шпиндельных узлах при относительно низких частотах вращения, особенно они удобны для шпиндельных узлов, работающих в вертикалом или наклонном положении. Следует учитывать, что избыток смазочного материала, закладываемого в подшипник, ведет к повышению температуры в опоре и вытеканию смазочного материала, а недостаточное его количество приводит к быстрому выходу подшипников из строя. Уплотнения шпиндельных узлов служат для защиты подшипников шпинделя от проникновения в них грязи, пыли и охлаждаемой жидкости, а также препятствуют вытеканию смазочного материала из подшипника. В шпиндельных узлах чаще всего применяют различные бесконтактные лабиринтные уплотнения для уменьшения тепловыделений в узле и исключения изнашивания уплотнений. Для надежной их работы необходимо, чтобы радиальные зазоры в них были не более 0,2-0,3 мм. В шпиндельных узлах, работающих в тяжелых(по загрязнению) условиях, лабиринт заполняют твердым смазочным материалом, а при жидком смазочном материале иногда применяют продувку воздуха через уплотнение. В уплотнениях размещают полости и каналы для отвода смазочного материала от подшипников.

Рисунок – Основные типы уплотнений шпиндельных узлов: а - контактное манжетное резиновое армированное с пружиной, б - контактное манжетное кожаное армированное с пружиной, в - бесконтактное лабиринтное уплотнение.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 485; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.54.136 (0.009 с.) |

Конфигурация внутренней поверхности шпинделя определяется наличием отверстия для пруткового материала или конструкцией зажимного устройства. Тип приводного элемента зависит от частоты вращения, величины передаваемой силы, требований к плавности и общей компоновке привода.

Конфигурация внутренней поверхности шпинделя определяется наличием отверстия для пруткового материала или конструкцией зажимного устройства. Тип приводного элемента зависит от частоты вращения, величины передаваемой силы, требований к плавности и общей компоновке привода.