Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

При известных осях X и Z - ось Y однозначно определяется из условия расположения осей в правой прямоугольной системе координат.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В стандартной системе координат станка положительные направления осей координат определяются по правилу правой руки: Большой палец (рис. 1.15, а) указывает положительное направление оси абсцисс (X), указательный — оси ординат (У), средний — оси аппликат (Z).

Положительные направления вращении вокруг этих осей определяются другим правилом правой руки. Согласно этому правилу, если рас положить большой палец по направлению оси, то остальные согнутые пальцы укажут положительное направление вращения (рис. 1.15, б).

Положения рабочих органов станка характеризуют их базовые точки:

· -для шпиндельного узла – точка пересечения торца шпинделя с осью его вращения; · для суппорта токарно- револьверного станка – центр поворота резцедержателя в плоскости, параллельной направляющим суппорта и проходящей через ось вращения шпинделя, или точка базирования инструментального блока; · для крестового стола – точка пересечения его диагоналей.

Начало стандартной системы координат станка обычно совмещается с базовой точкой узла, несущего заготовку, зафиксированного в таком положении, при котором все перемещения рабочих органов станка могли бы описываться положительными координатами.

Движения рабочих органов станка задаются в УП координатами или приращениями координат базовых точек.

Стандартной системой координат токарного станка служит двухкоординатная система Xc Zc. За начало этой системы принимают базовую точку шпиндельного узла. На рис (а) показано направление осей при расположении осей инструмента над или за осью вращения шпинделя; на рис (б) – под или перед осью.

В качестве стандартной для станков сверлильной, расточной и фрезерной групп применяется трёхкоординатная система XcYcZc. За начало этой системы координат принимают базовую точку стола в одном из его крайних положений.

П ри подготовке УП всегда исходят из того, что инструмент движется относительно неподвижной заготовки.

Другими словами, за основную при программировании принимают стандартную систему координат, в которой определены положения и размеры обрабатываемой детали, относительно которой перемещается инструмент.

При программировании и наладке станка для работы по УП используют некоторые характерные точки:

- Нулевая точка – точка, принятая за начало системы координат станка.

- Плавающий нуль – это свойство УЧПУ помещать начало отсчёта перемещений рабочего органа станка в любое положение относительно нулевой точки станка.

- Исходная точка – точка, определённая относительно нулевой точки станка и используемая для начала работы станка по УП.

С исходными точками станка совмещаются базовые точки рабочих органов перед началом работы станка по УП – выбираются из условий минимизации вспомогательных ходов, обеспечения безопасности смены инструмента и удобства закрепления заготовки на станке.

- Фиксированная точка – точка, определённая относительно нулевой точки станка и используемая для определения положения рабочего органа станка.

Совмещение базовых точек рабочих органов станка с фиксированными точками производится с помощью специальных датчиков положения, вмонтированных в узлы станка.

В паспортах станков с ЧПУ всех типов указаны координаты, которые закреплены за конкретным рабочим органом, показаны направления всех осей, начало отсчета по каждой из осей и пределы возможных перемещений.

ПРИМЕР

Обозначение координат тремя буквами позволяет однозначно определить эти координаты. Первая буква (например, X) показывает направление (ось) отсчитываемой координаты, вторая буква (например, М) указывает исходную точку отсчета, третья буква (например, F) определяет конечную точку, т. е. точку данной координаты. Так, обозначение XMF показывает, что координата (расстояние) представляется в направлении оси Х, исходит из точки М и определяет положение точки F. Например, у вертикально-сверлильного станка (см. рис. 1.14) базовыми служат точки: для шпиндельного узла — точка N пересечения торца шпинделя с осью его вращения, а также центр стола точка F, в котором выполнено отверстие диаметром 40Н8. В технической документации пределы возможных смещений рабочих органов, как правило, указывают пределами смещения базовых точек.

Начало стандартной системы координат станка обычно совмещают с базовой точкой узла, несущего заготовку (см. рис. 1.14). Точка М, принятая за начало отсчета координат станка, называется также нулевой точкой станка или нулем станка. В этом положении рабочие органы (базовые точки), несущие заготовку и инструмент, имеют наименьшее удаление друг от друга, а отсчетные элементы станка определяют нуль отсчета на табло цифровой индикации. Конструкцией станка определено, что стол может смещаться по оси X (продольная ось стола) на 400 мм вправо и влево относительно центрального положения базовой точки. Возможные смещения стола по оси Y (поперечные) составляют 450 мм. Таким образом, прямоугольник), образованный линиями возможного смещения точки F по осям X и Y, определяет возможную зону обработки заготовок инструментом, ось которого совпадает с осью шпинделя.

Для рассматриваемого станка (см. рис. 1.14) положение точки F будет изменяться в пределах 0 — 800 мм по оси Х и 0 — 450 мм по оси Y.

Возможное смещение торца шпинделя в направлении оси Z составит 380 мм (70 — 450 мм). При этом за начало перемещения принимается нижнее (предельное) положение торца, при котором расстояние от торца до зеркала стола равно 70 мм.

При работе станка табло индикации на панели УЧПУ отражает истинное положение базовых точек станка относительно нуля станка. Для рассматриваемого примера это положение точки F относительно точки М и точки N относительно нулевого уровня в соответствующей системе XYZ координат станка. · Для взаимного положения рабочих органов станка, показанного на рис. 1.14, на табло индикации будут данные Х250. 00, Y235. 00 и Z000. 00 · Для положения, когда ось шпинделя будет совмещена с точкой 133, табло индикации покажет Х800. 00, Y450. 00 и Z000. 00. · В положении, когда точка N будет совмещена с точкой 313, на табло индикации будут значения Х800. 00, Y000.00 и Z380.00. · На рассматриваемом станке в положении, когда ось шпинделя будет совмещена с нулевой точкой М, а его торец находится на расстоянии 70 мм от зеркала стола, на табло цифровой индикации по всем программируемым координатам (X, Y, Z) будут показаны нули.

Система координат детали (СКД)

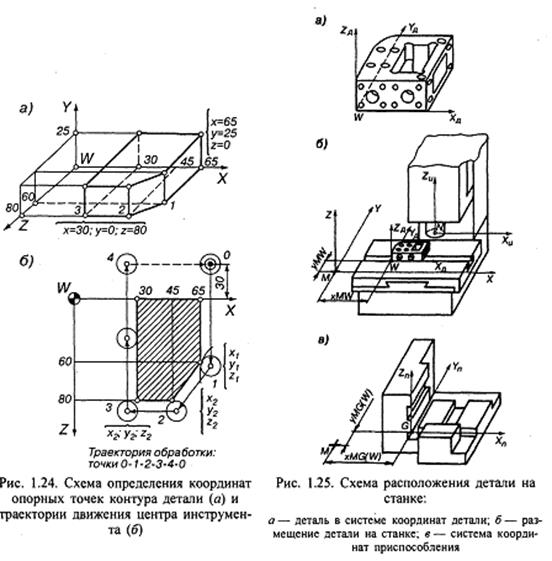

Система координат детали является главной системой при программировании обработки. Система координат детали —это система, в которой определены все размеры данной детали и даны координаты всех опорных точек контура детали (см.рис.1.24). Система координат детали переходит в систему координат программы — в систему, в которой даны координаты всех точек и определены все элементы, в том числе и размещение вспомогательных траекторий, которые необходимы для составления УП по обработке данной детали. Системы координат детали и программы обычно совмещены и представляются единой системой, в которой и производится программирование и выполняется обработка детали. Система назначается технологом-программистом в соответствии с координатной системой выбранного станка.

В этой системе, которая определяет положение детали в приспособлении, размещение опорных элементов приспособления, траектории движения инструмента и др., указывается так называемая точка начала обработки — исходная точка (О). Она является первой точкой для обработки детали по программе. Часто точку О называют «нуль программы». Перед началом обработки центр Р инструмента должен быть совмещен с этой точкой. Ее положение выбирает технолог-программист перед составлением программы исходя из удобства отсчета размеров, размещения инструмента и заготовок, стремясь во избежание излишних холостых ходов приблизить инструменты к обрабатываемой детали. При многоинструментальной обработке исходных точек может быть несколько — по числу используемых инструментов, поскольку каждому инструменту задается своя траектория движения.

|

||||

|

Последнее изменение этой страницы: 2017-02-16; просмотров: 481; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.5.179 (0.009 с.) |