Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система координат станка (СКС)Стр 1 из 7Следующая ⇒

ВВЕДЕНИЕ

Станки с ЧПУ можно отнести к самому крупному и перспективному достижению в средствах металлообработки ХХ века.

Прогресс в освоении новой продукции и в совершенствовании технологии сопровождается ускорением морального износа изделий. Это приводит в свою очередь к необходимости частой переналадки производства с одного вида изделия на другое.

Во второй половине ХХ века создание систем ЧПУ явилось началом качественно нового этапа развития станкостроения: - сочетание высокой производительности, присущей специальным станкам и станкам-автоматам, с гибкостью, свойственной универсальному оборудованию, сделало станки с ЧПУ главным средством автоматизации мелко и среднесерийного производств; - использование высокопрочных и труднообрабатываемых сталей породило новые методы их обработки и обеспечение оптимальных режимов работы станков для обработки этих сталей; - улучшение режущих материалов увеличило скорости резания до величин, при которых ручное управление станком стало во многих случаях невозможным либо требующим высокой квалификации станочника. (металлокерамический инструмент, скоростного силового шлифования, твердосплавные инструменты с покрытиями и т.д.).

· В своих высших формах — ГАП (гибкое автоматизированное производство) и КИП (компьютерное интегрированное производство) — автоматизация предполагает функционирование многочисленных взаимосвязанных технических средств различных объектов производства на основе компьютерной техники, программного управления, групповой организации производства и мощного специального программного обеспечения, которое определяется обычно, как CAD/CAM,CAE.

· В таком производстве особое значение приобретает оборудование с числовым программным управлением (ЧПУ), позволяющее не только автоматическое управление обработкой деталей, но и программирование такой обработки дистанционно с передачей управляющих программ по специальным каналам связи.

· В результате замены универсального неавтоматизированного оборудования станками с ЧПУ трудоемкость изготовления деталей оказалось возможным сократить в несколько раз (до пяти — в зависимости от вида обработки и конструктивных особенностей обрабатываемых заготовок). Внедрение же компьютерных систем резко снизило сроки подготовки производства, сократило сроки освоения и выпуска новой продукции, повысило ее качество, снизило себестоимость, а, следовательно, повысило конкурентоспособность данного предприятия на рынке аналогичной продукции.

· Эксплуатация станков с ЧПУ возможна при наличии не только соответствующего технологического процесса, но и обеспечивающих его исполнение управляющих программ (УП).

Поэтому программирование обработки для станков с ЧПУ отличается трудоемкостью и сложностью, требует от технолога высокой профессиональной подготовки, знания не только ряда технологических дисциплин, но и основ программирования, некоторых разделов математики и т. п.

Обеспечение высокого качества технологических процессов и УП при минимальных затратах труда и времени на их подготовку и изготовление — одно из главных условий рационального использования станков с ЧПУ в промышленности. Это условие связано и с новыми принципами организации производства. Появилась новая специальность — технолог-программист.

Действия квалифицированного рабочего, обрабатывающего заготовку на обычном станке, заменяются на станке с ЧПУ автоматической работой станка по управляющей программе, содержащей подробную информацию о последовательности и характере функционирования его исполнительных механизмов. Требования к квалификации оператора станка снижаются, так как задачи формообразования теперь решает технолог-программист в процессе подготовки УП.

При подготовке УП перерабатывается большой объем технологической информации. В ряде случаев поиск и нахождение оптимальных решений возможны лишь при широком использовании в процессе программирования электронно- вычислительных машин.

Развитие и широкое распространение в промышленности средств вычислительной техники, применение ЭВМ для управления участками станков и создание автоматизированных рабочих мест — все это создает предпосылки для полного перехода на автоматизированную подготовку УП для станков с ЧПУ.

При этом неизбежно слияние систем автоматизации программирования (САП) изготовления изделий с системами автоматизации их проектирования (САПР), что связано с решением насущного вопроса производства — комплексной автоматизации проектирования и изготовления.

ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ СТАНКОВ С ЧПУ ВЫРАЖАЕТСЯ:

1. В повышении точности и однородности размеров и формы обрабатываемых заготовок, полностью определяемых правильностью программирования и точностью автоматических перемещений соответствующих узлов станка. 2. В повышении производительности обработки, связанной с уменьшением доли вспомогательного времени с 70…80% для обычных станков с ручным управлением до 40…50% (при использовании многооперационных станков до 20…30%). В среднем при переводе обработки на станки с ЧПУ производительность возрастает: - для токарных станков – в 2…3 раза, -для фрезерных станков в 3…4 раза, - для обрабатывающих центров (ОЦ) – в 5…6 раз.

3. В снижении себестоимости обработки, связанном с повышением производительности, в снижении затрат на приспособления, потребность в которых (особенно для ОЦ) значительно уменьшается.

4. В значительном снижении потребности в высококвалифицированных станочниках, связанном с упрощением изготовления сложных и точных заготовок на настроенных и автоматически работающих станках с ЧПУ, а также с применением их многостаночного обслуживания, следовательно, в снижении фонда заработной платы.

5. В автоматизации машиностроительного производства.

· При этом целесообразно создание крупных участков станков с ЧПУ, обслуживание которых существенно упрощается.

· Экономическая эффективность использования сравнительно дорогих станков с ЧПУ (особенно ОЦ) повышается при их 2-х и 3-х сменной работе и устранения простоев.

РАЗДЕЛ 1

ТЕМА 1.1 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

· Числовое программное управление (ЧПУ) станком — управление обработкой заготовки на станке по УП, в которой данные заданы в цифровой форме.

· Управляющая программа (УП) — совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка для обработки конкретной заготовки.

Другими словами, управляющая программа для станка с ЧПУ – это совокупность элементарных команд, определяющих последовательность и характер перемещений и действий исполнительных органов станка при обработке конкретной заготовки. При этом вид и состав элементарных команд зависит от типа системы ЧПУ станка и языка программирования, принятого для данной системы.

· Система числового программного управления (СЧПУ) — совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих ЧПУ станком.

СИСТЕМЫ ЧПУ, ИХ КЛАССИФИКАЦИЯ

· Интерполя́ция — способ нахождения промежуточных значений величины по имеющемуся дискретному набору известных значений. Любую траекторию перемещения, которую должен пройти режущий инструмент при механообработке, можно разложить на элементарные перемещения из отрезков прямых линий и дуг окружности. Такие перемещения в ЧПУ называются интерполяциями. Все производимые в настоящее время системы ЧПУ оснащаются специальным электронным блоком – интерполятором, благодаря которому они имеют способность управлять взаимным перемещением инструмента и заготовки по прямой линии или по окружности путем автоматического расчета промежуточных точек траектории.

ПО ТЕХНОЛОГИЧЕСКОМУ НАЗНАЧЕНИЮ все системы ЧПУ(СЧПУ) делятся на три основные группы: - позиционные (координатная установка) - контурные (прямоугольное формообразование, прямолинейное формообразование, криволинейное формообразование) - комбинированные.

В позиционных системах программируются отдельные дискретные точки на плоскости или в пространстве (позиции, координаты). В процессе обработки исполнительный орган в определенной последовательности обходит заданные координаты. Позиционные системы используют для автоматизации сверлильных, координатно-сверлильных, координатно-расточных станков, цикловых промышленных роботов. По каждой координатной оси программируется только величина перемещения, а траектория перемещения может быть произвольной.

Позиционные системы ЧПУ - наиболее простой вид управляющей системы.

В контурных системах программируется не только величина перемещения по каждой координате, но и закон перемещения. Системы используют для автоматизации фрезерных и токарных станков. Характерной особенностью обрабатываемых деталей является наличие фасонных поверхностей. Подача инструмента в каждый данный момент получается сложением подач по отдельным координатным осям. Подача S при контурной обработке получается сложением продольной и поперечной подач. Таким образом, перемещения инструмента по различным координатным осям функционально связаны друг с другом.

К контурным (непрерывным) системам относятся прямоугольные и формообразующие СЧПУ:

Прямоугольные системы ЧПУ программируют перемещения исполнительных органов станка поочередно вдоль одной из координатных осей. Скорость подачи при перемещении в заданную позицию и в процессе обработки задается УП. Прямоугольные системы ЧПУ используются, когда обрабатываемые контуры заготовки можно расположить параллельно осям координат, например при продольном точении или плоскопараллельной фрезеровке.

Формообразующие системы ЧПУ реализуют движение исполнительного органа станка одновременно по двум и более осям координат, за счет чего появляется возможность производить обработку контуров и поверхностей сложной формы.

В данных системах используют многокоординатный (как минимум двух координатный) интерполятор, выдающий управляющие сигналы сразу на соответствующее количество приводов подач. · Формообразующие системы ЧПУ в настоящее время являются наиболее распространенным видом ЧПУ. Они имеют несколько уровней сложности, в зависимости от количества одновременно управляемых осей координат.

Комбинированные системы ЧПУ, отвечающие требованиям позиционных и контурных устройств, применяют, в основном, для управления ОЦ.

В отечественных стандартах в обозначении станков с ЧПУ принято учитывать установленный на нем вид системы ЧПУ. - Станки с позиционными и прямоугольными системами управления имеют индекс «Ф2», - станки с формообразующими системами – индекс «Ф3», - многоцелевые (сверлильно-фрезерно-расточные) станки с контурно-позиционными системами управления – индекс «Ф4».

КЛАССИФИКАЦИЯ УСТРОЙСТВ ЧПУ (УЧПУ)

К УЧПУ сходятся все нити управления автоматическими механизмами станка. Конструктивно УЧПУ выполнено как автономный электронный агрегат, имеющий устройство ввода УП, вычислительную часть, электрический канал связи с автоматическими механизмами станка.

Все виды УЧПУ по структуре делят на 2 группы:

Первая: устройства с постоянной структурой – имеют схемную реализацию алгоритмов работы (интерполяции, типовых циклов и т.д.), выпускаются для различных групп станков: - токарные: Н22, Контур-2ПТ - фрезерные: Н33, Контур-3П - коорд.-расточн.: Размер 2М, П33 - шлифовальные: П-111, Ш-111М - эл.-эррозионные: Контур-2П-67 Эти УЧПУ совершенствуются в части схемно-конструкторских реализаций, элементной базы и сохранят свое значение для станков с ЧПУ, выпускаемых крупными сериями. Основным направлением развития этой группы является создание устройств с памятью на всю программу и расширенными технологическими возможностями (коррекция, индикация и т.д.).

Вторая: устройства с переменной структурой – возникли позднее. Основные алгоритмы работы этих устройств задаются программно и могут изменяться для различных применений устройства. Это позволяет уменьшить число модификаций УЧПУ, ускорить и облегчить их освоение. Строятся они на основе микро ЭВМ либо микропроцессоров.

В соответствии с международной классификацией все УЧПУ по уровню технических возможностей делятся на следующие основные классы:

- NC (Numerical Control); - SNC (Stored Numerical Control); - CNC (Computer Numerical Control); - DNC (Direct Numerical Control); - HNC (Handled Numerical Control); - VNC (Voise Numerical Control).

Однако, реальный вариант системы управления может представлять собой синтез систем разных классов.

· NC – отсутствует оперативная ЭВМ, покадровое считывание перфоленты на протяжении цикла обработки каждой заготовки., т.е. система читает последующий кадр и заносит его в запоминающее устройство во время обработки предыдущего и т.д.

Постоянное использование внешнего программоносителя ведёт к возможному возникновению сбоев чтения информации; Если в кадре записаны действия, которые станок выполняет очень быстро, то УЧПУ может не успеть прочитать следующий кадр, что также ведет к сбоям.

· SNC – отсутствует оперативная ЭВМ, однократное считывание всей перфоленты перед обработкой партии одинаковых заготовок. Имеет увеличенный объем памяти запоминающего устройства.

В настоящее время УЧПУ класса NC и SNC уже не выпускаются.

· CNC – системы со встроенной малой ЭВМ (компьютером, микропроцессором). · DNC – прямое числовое управление группой станков от одной ЭВМ. · HNC – оперативные системы с ручным набором программы на пульте управления.

Возможности современных УЧПУ классов CNC, DNC, HNC безграничны и определены лишь возможностями использованных в них ЭВМ.

УЧПУ классов CNC, DNC, HNC обеспечивают также автоматический выбор инструмента из имеющихся в наличии (в магазине станка), определяют режимы обработки выбранным инструментом для деталей из различных материалов, находят оптимальную последовательность операций и т. д.

В общем случае такие системы позволяют вести подготовку УП непосредственно у станка по чертежу детали без каких-либо особых предварительных работ технологического характера.

Системы CNC, DNC, HNC обеспечивает автоматический контроль, автоматическое регулирование и оптимизацию всех основных параметров при обработке деталей любой сложности. Ряд моделей станков, оснащенных данными УЧПУ обеспечивают точность обработки ±1,5—2,0 мкм при шероховатости обработанной поверхности R mах = 0,23 мкм (12-й класс).

· VNC - позволяет вводить информацию непосредственно голосом. Принятая информация преобразуется в УП и затем в виде графики и текста отображается на дисплее, чем обеспечивается визуальный контроль введенных данных, их корректировка и отработка. Особенно активно речевой ввод информации внедряется в робототехнику. УЧПУ класса VNC пока еще не получили распространения в промышленности,

Аппаратные системы ЧПУ — устройства управления технологическим оборудованием отечественной разработки. Устройства позволяют с помощью цифровых моделей циркуля, линейки, угольника и транспортира, реализовать любые функции современных СЧПУ. При этом: -снижается объем электронного оборудования в 103— 105 раз, - обеспечиваются высокое быстродействие и наивысшая точность описания траектории. - стоимость в три—пять раз ниже, чем систем аналогового уровня классов CNC. Системы реализованы в виде моделей «Дельта 122», «Дельта 422», «Дельта 386», «МГА NC-AT» и «СП-33». К сожалению аппаратные системы ЧПУ не получили должного распространения и применения. Одна из причин — резкое удешевление компьютерной техники, изменение и повышение ее качественных характеристик, произошедшие за последнее десятилетие.

Примеры отечественных УЧПУ для станков основных групп.

Из иностранных систем ЧПУ можно отметить FANUC (Япония), BOСH (Германия), Sinumeric и др.

ТЕМА 1. 2 ЭТАПЫ РАЗРАБОТКИ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

Структура технологического процесса

Технологический процесс (ТП) обработки на станке с ЧПУ, в отличие от традиционного технологического процесса, требует большей детализации при решении технологических задач и учета специфики представления информации. Структурно технологический процесс также делится на операции, элементами которых являются установочные, позиции, технологический и вспомогательный переходы, проходы, рабочие и вспомогательные ходы, шаги, элементарные перемещения и технологические команды. · Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте. · Установка – часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок. · Позиция – это фиксированное положение, занимаемое заготовкой относительно инструмента для выполнения определённой части операции. · Технологический и вспомогательный переходы – законченные части технологической операции. Технологический переход характеризуется постоянством применяемого инструмента и поверхностей, образуемых обработкой. Вспомогательный переход – подготавливает условия для выполнения технологического перехода, он состоит из действий, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей (установка заготовки, смена инструмента). Технологические переходы выполняются за один или несколько проходов, в результате каждого прохода удаляется слой материала. · Проход состоит из рабочего и вспомогательного ходов. Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождается обработкой. Вспомогательный ход – необходим для выполнения рабочего хода, но не сопровождается обработкой.

Детализация технологического процесса для оборудования с ЧПУ приводит к разделению ходов на шаги.

· Шаг - представляет собой перемещение на участке траектории инструмента вдоль определенного геометрического элемента, на котором не изменяется режим. (Например, шагами являются отдельные перемещения инструмента вдоль прямой или окружности с постоянной скоростью, а также разгон и торможение в начале и конце движения).

· Простейшими составляющими процесса обработки являются элементарные перемещения и технологические команды, отрабатываемые УЧПУ. Элементарные перемещения формируются с учетом ограничений конкретного УЧПУ. К ним относятся, например, необходимость расположения дуги окружности в пределах одного квадранта или задания отрезка прямой числом дискрет, не превышающим емкости регистра памяти УЧПУ.

· Технологические команды, реализуемые исполнительными механизмами станка, обеспечивают необходимые условия отработки элементарных перемещений. Последовательность элементарных перемещений и технологических команд определяет содержание УП. Разработка ТП и УП для станков С ЧПУ является одной из задач технологической подготовки производства (ТПП) и должна выполняться в строгом соответствии со структурными связями системы ТПП, в общем случае являющейся частью системы разработки и запуска продукции в производство на предприятии. Функции системы ТПП достаточно велики.

Этапы проектирования технологического процесса для станков с ЧПУ.

В общем случае проектирование ТП для станков с ЧПУ можно разделить на три стадии: -разработку маршрута детали; -разработку ТП; -подготовку УП. Каждая стадия содержит несколько этапов проектирования. Создание УП для станков с ЧПУ в условиях автоматизированного производства является важнейшей задачей всей системы ТПП.

РИС.2 Структурная схема Ручной подготовки УП

· Этапы технологической подготовки к разработке УП:

1. Определение номенклатуры деталей, рекомендуемых к обработке на станках с ЧПУ; 2. Классификация деталей по конструктивно – технологическим признакам; 3. Технологический контроль чертежей (анализ технологичности); 4. Выбор заготовки; 5. Проектирование техпроцессов и оформление их на маршрутно – технологических картах тех.процессов (по ГОСТ 3.1418 -82)с операционными эскизами.

· Проектирование УП включает в себя следующие этапы:

1. Составление плана операции (деление на установки и позиции); 2. Разработка операционной технологии (переходы и проходы); 3. Расчёт траектории инструмента; 4. Кодирование и запись УП; 5. Контроль и редактирование УП.

Редактирование УП – это функционирование УЧПУ, при котором управляющую программу изменяет оператор непосредственно у станка.

ТЕМА 1.4 СИСТЕМЫ КООРДИНАТ СТАНКА, ДЕТАЛИ, ИНСТРУМЕНТА

Работа станка с ЧПУ тесно связана с системами координат. Различают системы координат станка, детали, приспособления и инструмента.

Система координат детали (СКД)

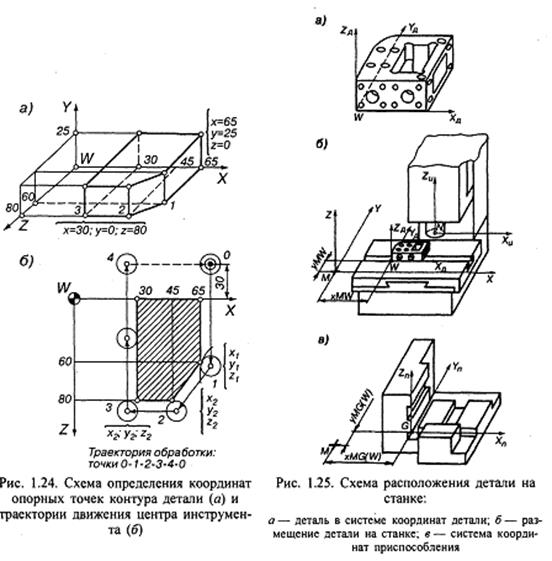

Система координат детали является главной системой при программировании обработки. Система координат детали —это система, в которой определены все размеры данной детали и даны координаты всех опорных точек контура детали (см.рис.1.24). Система координат детали переходит в систему координат программы — в систему, в которой даны координаты всех точек и определены все элементы, в том числе и размещение вспомогательных траекторий, которые необходимы для составления УП по обработке данной детали. Системы координат детали и программы обычно совмещены и представляются единой системой, в которой и производится программирование и выполняется обработка детали. Система назначается технологом-программистом в соответствии с координатной системой выбранного станка.

В этой системе, которая определяет положение детали в приспособлении, размещение опорных элементов приспособления, траектории движения инструмента и др., указывается так называемая точка начала обработки — исходная точка (О). Она является первой точкой для обработки детали по программе. Часто точку О называют «нуль программы». Перед началом обработки центр Р инструмента должен быть совмещен с этой точкой. Ее положение выбирает технолог-программист перед составлением программы исходя из удобства отсчета размеров, размещения инструмента и заготовок, стремясь во избежание излишних холостых ходов приблизить инструменты к обрабатываемой детали. При многоинструментальной обработке исходных точек может быть несколько — по числу используемых инструментов, поскольку каждому инструменту задается своя траектория движения.

Связь систем координат.

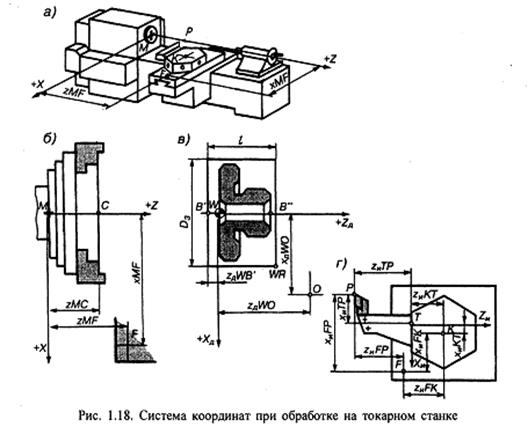

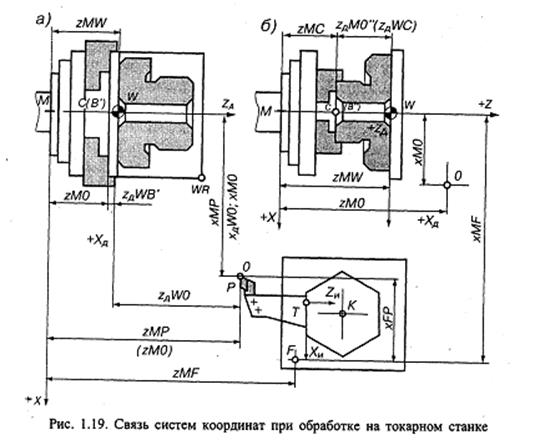

При обработке детали на станке с ЧПУ, например на токарном (рис. 1.18, а) можно выделить три координатные системы.

· Первая — система координат станка X М Z, имеющая начало отсчета в точке М— нуль станка (рис. 1.18, б). В этой системе определяются положения базовых точек отдельных узлов станка. · Вторая координатная система — это система координат детали или программы обработки детали XдWZд (рис. 1.18, в). · И третья система — система координат инструмента XиTZи (рис. 1.18, г), в которой определено положение центра Р инструмента относительно базовой точки F(K, T) элемента станка, несущего инструмент.

Положение всех точек и элементов всех систем могут переводиться из одной в другую.

Положение исходной точки О переводится в систему координат станка из системы координат программы (детали) через базовую точку С приспособления (О—W—C—M).

Центр инструмента Р, заданный в системе координат инструмента XиТZи (см. рис. 1.18, г), переводится в систему координат станка через базовую точку К суппорта (рис. 1.18, а), которая задана относительно базовой точки F(P—K—F—M).

Такая связь систем координат детали, станка и инструмента позволяет выдерживать заданную точность при переустановках заготовки и учитывать диапазон перемещений рабочих органов станка при расчете траектории инструмента в процессе подготовки программы управления.

Наладка станка для работы по УП упрощается - если нулевая точка станка находится в начале стандартной системы координат станка, базовые точки рабочих органов приведены в фиксированные точки станка; - если траектория инструмента задана в УП перемещениями базовой точки узла, несущего инструмент, в системе координат станка. Это возможно, если базовая точка С приспособления определена в системах координат детали и станка.

Если же траектория инструмента задана в УП перемещениями вершины инструмента в системе координат детали, то для реализации такой УП используют так называемый «плавающий нуль». В этом случае начало координат станка М условно смещают в начало координат программы W.

При программировании, как правило, за основную принимают точку начала системы координат детали W, организуя относительно ее всю УП.

При токарной обработке чаще всего за начало координатной системы программы принимают базовую точку детали на базовом торце. При установке детали в приспособлении она совпадает с базовой точкой С приспособления (рис. 1.19). В эту точку С с пульта УЧПУ смещают начало координат М станка, поскольку расстояние zMC для заданного приспособления является величиной постоянной при работе по всей данной УП.

Исходная точка О {нуль программы) назначается координатами XдWO и ZдWO (рис. 1.19, а).

Все три рассмотренные координатные системы на любом станке взаимосвязаны. В большинстве случаев расположение координатной системы программы неизменно относительно начала координатной системы станка.

Перед началом работы центр каждого инструмента (точка Р) должен быть выведен в исходную точку О, от которой программируется траектория инструментов для обработки тех или иных поверхностей.

ГжировР.И. «Программирование обработки на станках с ЧПУ», с.71

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие различают системы координат? (СКС, СКД, СКИ) 2. Как располагаются оси координат станка? Оси координат у станков располагают обычно параллельно направляющим станка, что позволяет при программировании обработки указывать направления и величины перемещения рабочих органов, т.е. каждая из отдельных управляемых по программе координат закреплена за конкретным рабочим органом станка 3. Какая система координат является главной расчётной системой? Система координат станка является главной расчетной системой, в которой определяются предельные перемещения, начальные и текущие положения рабочих органов станка. 4. Какое направление осей считается положительным? Положительными всегда являются такие движения, при которых инструмент и заготовка удаляются друг от друга. 5. Как обозначаются круговые перемещения инструмента? Какое направление их считается положительным? Буквами А (вокруг оси X), В (вокруг оси У), С (вокруг оси Z), а круговые перемещения заготовки (например, управляемый по программе поворот стола на расточном станке) — соответственно буквами А', В', С. Положительным считается направление против часовой стрелки при взгляде со стороны положительного направления оси поворота. 6. Для чего служат двоичные и третичные оси? Для обозначения перемещения двух рабочих органов вдоль одной прямой используют так называемые вторичные оси: U (параллельно X), V (параллельно У), W (параллельно Z). При трех перемещениях в одном направлении применяют еще и так называемые третичные оси: Р, Q, R 7. Правило правой руки для определения направления осей координат? В стандартной системе координат станка положительные направления осей координат определяются по правилу правой руки: - большой палец указывает положительное направление оси абсцисс (X), указательный — оси ординат (У), средний — оси аппликат (Z). 8. Чем характеризуются положения рабочих органов станка? Б азовые точки: · -для шпиндельного узла – точка пересечения торца шпинделя с осью его вращения; · для суппорта токарно- револьверного станка – центр поворота резцедержателя в плоскости, параллельной направляющим суппорта и проходящей через ось вращения шпинделя, или точка базирования инструментального блока; · для крестового стола – точка пересечения его диагоналей. 9. Что является началом стандартной системы координат станка? Начало стандартной системы координат станка обычно совмещается с базовой точкой узла, несущего заготовку, зафиксированного в таком положении, при котором все перемещения рабочих органов станка могли бы описываться положительными координатами. 10. Что служит стандартной системой координат токарного станка? Что принимают за начало координат этой системы? Стандартной системой координат токарного станка служит двухкоординатная система Xc Zc. За начало этой системы принимают базовую точку шпиндельного узла. 11. Что служит стандартной системой координат сверлильного и фрезерного станка? Что принимают за начало координат этой системы? В качестве стандартной для станков сверлильной, расточной и фрезерной групп применяется трёхкоординатная система XcYcZc. За начало этой системы координат принимают базовую точку стола в одном из его крайних положений. 12. Что такое нулевая точка станка? - Нулевая точка – точка, принятая за начало системы координат станка. 13. Что такое плавающий нуль? Плавающий нуль – это свойство УЧПУ помещать начало отсчёта перемещений рабочего органа станка в любое положение относительно нулевой точки станка. 14. ЧТО такое исходная точка? - Исходная точка – точка, определённая относительно нулевой точки станка и используемая для начала работы станка по УП. С исходными точками станка совмещаются базовые точки рабочих органов перед началом работы станка по УП – выбираются из условий минимизации вспомогательных ходов, обеспечения безопасности смены инструмента и удобства закрепления заготовки на станке. 15. Что такое фиксированная точка? - Фиксированная точка – точка, определённая относительно нулевой точки станка и используемая для определения положения рабочего органа станка. 16.Что такое система координат детали? Система координат детали является главной системой при программировании обработки. Система координат детали —это система, в которой определены все размеры данной детали и даны координаты всех опорных точек контура детали. 17. Что такое система координат программы? Системы координат программы обычно совмещена с СКД и вместе они представляются единой системой, в которой и производится программирование и выполняется обработка детали. 18. Что такое нуль программы? Исходная точка (О). Она является первой точкой для обработки детали по программе. Определяется в СКД. 19. Для чего предназначена система координат инструмента? Система координат инструмента предназначена для задания положения его режущей части относительно державки. Инструмент описывается в рабочем положении в сборе с державкой. 20. Как расположены оси системы координат инструмента? При описании всего разнообразия инструментов для станков с ЧПУ удобно использовать единую систему координат инструмента ХИZ, оси которой параллельны соответствующим осям стандартной системы координат станка и направлены в ту же сторону. 21. Как расположено начало системы координат инструмента СКИ? Начало СКИ располагают в базовой точке Т инструментального блока. При установке блока на станке точка Т часто совмещается с базовой точкой элемента станка, несущего инструмент, например с точкой N.. 22. Чем характеризуется режущая часть инструмента? Режущая часть инструмента характеризуется положением его вершины и режущих кромок. 23. Как задаётся вершина инструмента? Вершина резца задается радиусом закругления r и координатами Хитр и Zитр ее настроечной точки Р, положение которой относительно начала системы координат инструмента обеспечивается наладкой инструментального блока вне станка на специальном приспособлении. Вершина вращающегося инструмента лежит на оси вращения, и поэтому для ее задания достаточно указать аппликату Zитр. Положение режущей кромки резца задается главным углом в плане φ и вспомогательным углом в плане φ1, а сверла— углом 2 φ при вершине и диаметром D. 24. Что является расчётной точкой инструмента при вычислении - траектории инструмента, элементы которой параллельны координатным осям Настроечная точка инструмента Р обычно используется в качестве расчетной); - криволинейной траектории? Расчетной точкой криволинейной траектории служит центр закругления Ри, при вершине инструмента (рис. 1.17, а). ТЕМА 1.5 ЭЛЕМЕНТЫ ТРАЕКТОРИИ ИНСТРУМЕНТА

N75 G01 Z-10.75 F0.3 S1800 T03 M08 LF

Результат анализа представлен в следующей таблице 1.4.:

Таблица 1.3

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-16; просмотров: 792; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.205.186 (0.193 с.) |