Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт неустановившегося движения топлива в ТВД.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Этот метод гидродинамического расчёта был предложен профессором Астаховым И.В. Движение топлива в ТВД – неустановившееся. Примем допущения: 1).движение топлива одномерное и изотермическое(Δț =1°С при Δр=10 МПа). 2).плотность топлива и скорость распространения импульса давления в топливе ≈ const. 3). Давление топлива на входе в ТВД ≈ давлению топлива в полости штуцера насоса; давление топлива на выходе из ТВД ≈ давлению топлива в полости форсунки. Т.о., Астаховым И.В. были предложены следующие дифференциальные уравнения движения топлива в ТВД:

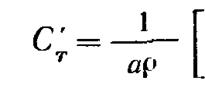

где r – плотность топлива; p - давление топлива; с- скорость; k- фактор гидравлического сопротивления. Решение системы уравнений (1) имеет вид:

В уравнениях системы (2) po является остаточным давлением от предыдущего впрыскивания, а СО – остаточной скоростью движения топлива. Обычно СО = 0. Уравнения (2) решаются совместно с уравнениями граничных условий, описывающих процессы в ТНВД и форсунке, и с учётом начальных условий. Ход решения следующий: Сучётом 3)-го допущения из 2)-го уравнения для входного сечения можем записать: F(t)= рнI - po + W(t) × e-k×l/a (3)

для выходного сечения: W(t+l/a)= po- pф+ F(t-l/a)×e-k×l/a; (4) СIIт = Фактор гидравлического сопротивления k = λС/4dт, где λ- коэффициент сопротивления трения единицы относительной длины трубы (длина в один диаметр); dт –диаметр ТВД в «свету»; С- скорость топлива в ТВД (Ст ′- во входном сечении; Ст ′′- в выходном сечении). На практике используют формулу Блаузиса: __ k = (0, 07906 × 4√nt × Сср. ) / dт1,25 ССР.- средняя скорость топлива(15…17м/с); nt – кинематическая вязкость, мм2/с; dт –диаметр ТВД в «свету»,мм. Алгоритм расчёта в ТВД не сложен - сложнее рассчитывать уравнения граничных условий, описывающих процессы в насосе и форсунке.

1.9.1. Расчёт процесса в насосе. При составлении уравнений граничных условий, описывающих процессы в насосе, принимаются следующие допущения: 1) трением НК о седло пренебрегают; 2) не учитывают упругость привода плунжера; 3) пренебрегают волновыми явлениями в пружине клапана; 4) плотность топлива принимают постоянной. Система уравнений, описывающих процесс в насосе, состоит из уравнений объёмного баланса и уравнения динамического равновесия сил, действующих на НК.

.

Уравнение (5а)- уравнение объёмного баланса в полости над плунжером: количество топлива, аккумулирующееся в объёме над плунжером в единицу времени с учётом сжимаемости равно количеству топлива, вытесненного в единицу времени плунжером, за вычетом расходов топлива через окна гильзы и НК, насосного действия НК и расхода топлива через зазоры в прецизионной паре «плунжер - гильза» Z1. Уравнение (5б)- уравнение объёмного баланса в полости штуцера насоса. Слева - количество топлива, аккумулирующееся в объёме штуцера в единицу времени с учётом сжимаемости; справа – расход топлива через НК и изменение объёма в единицу времени с учётом сжимаемости за счёт насосного действия НК минус расход топлива во входное сечение ТВД. Уравнение (5в)- уравнение динамического равновесия сил, действующих на НК. Слева –сила инерции НК плюс усилие, развиваемое пружиной НК, плюс сила, С КОТОРОЙ топливо давит на перья НК; справа (со стороны штуцера) – давление топлива на площадь поперечного сечения НК, ограниченную наибольшим диаметром прилегания конуса НК к седлу(а после подъёма НК эта площадь уменьшается до площади поперечного сечения разгружающего пояска fк. Vн = Vн0 +fп.×(hп max- hп) + fк.×hк., где Vн0 - объём полости над плунжером при положении плунжера в ВМТ. Vн.I = Vн0.I - fк.×hк., где Vн.I - текущий объём штуцера насоса; Vн0.I - объём штуцера насоса при hк= 0. δ – жёсткость пружины НК;(δ≈7…9 Н/см); δ× hк – усилие, развиваемое пружиной НК; рк – давление при котором начинает движение НК (рк ˜10…15 МПа); fк., fк.′ - площадь поперечного сечения по пояску и перьям НК; dt = dφk/6×nk; М- масса деталей, движущихся с НК; α = f(p)- коэффициент сжимаемости топлива. Эти уравнения связывают между собой три неизвестные величины: рн ; рI н ; hк. Кроме того, в уравнение (5б) входит в качестве неизвестного скорость на входе в ТВД С|т, поэтому уравнения (5б) решают совместно с уравнениями (3), куда, кроме перечисленных неизвестных, входят ещё «F». ИСПОЛЬЗУЯ ПЯТЬ уравнений, можно определить все пять неизвестных. Значение обратной волны W принимаем в начале расчёта равной 0, т.к. колебательный процесс в начале цикла полностью затухает.W надо учитывать, когда к насосу подойдёт отражённая волна от форсунки. Это значение определяется в результате расчётов процесса в ТВД и форсунке.

1.9.2. Расчёт процесса в форсунке.

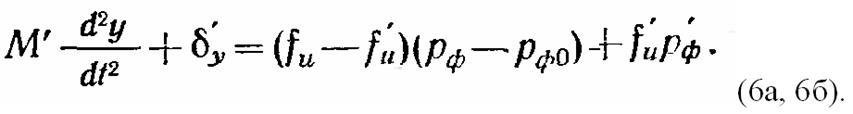

При составлении уравнений граничных условий, описывающих процессы в форсунке, принимаются следующие допущения: 1).трением НК о седло пренебрегают; 2).не учитывают упругость привода плунжера; 3).пренебрегают волновыми явлениями в пружине клапана; 4). плотность топлива принимают постоянной. Система уравнений, описывающих процесс в форсунке, состоит из уравнения объёмного баланса и уравнения динамического равновесия сил, действующих на иглу форсунки.

6а)- уравнение объёмного баланса в полости распылителя форсунки: количество топлива, аккумулирующееся в объёме полости распылителя в единицу времени с учётом сжимаемости, приравнивается к расходу топлива через выходное сечение ТВД за вычетом расходов через сопловые отверстия, расходов за счёт отсасывающего действия иглы в результате её движения и утечки через зазоры в прецизионной паре форсунки. 6б)- уравнение динамического равновесия сил, действующих на иглу форсунки: слева: сила инерции иглы и сила давления пружины форсунки; справа: сумма сил давления топлива на иглу распылителя, на запирающее седло иглы. М′- масса деталей, движущихся с иглой форсунки; δi – жёсткость пружины форсунки; fи., fи.′ - max площадь поперечного сечения по игле распылителя и по посадочному пояску седла иглы; рфо – давление в распылителе в момент начала движения иглы. μс= μсI + Δ; μсI получен проливкой при атмосферном давлении; Δ – определяется через число кавитации: Кd =(Pф.I - Pц.)/ Pц; Если Кd ≥ 1,6, то Δ= 4,6/(Кd + 6)1,7; иначе Δ= 0,15. Кавитация (cavitas- пустота, лат.)- образование в капельной жидкости полостей, заполненных газом, паром или их смесью (т.н. кавитационных пузырьков или каверн). Каверны образуются в тех местах, где давление в жидкости становится ниже некоторого критического. Если снижение давления происходит из-за высоких местных скоростей в потоке движущейся жидкости, то кавитация – гидродинамическая, а если вследствие прохождения звуковых волн высокой интенсивности, то акустическая. Низкая прочность реальных жидкостей связана с наличием в них кавитационных зародышей – микроскопических газовых пузырьков, твёрдых частиц с трещинками, заполненных газом и т.п. Если кавитационная каверна схлопывается вблизи от обтекаемого тела, то многократно повторяющиеся удары приводят к разрушению (к так называемой «кавитационной эрозии») поверхности обтекаемого тела. Полученные уравнения (6) имеют три неизвестных величины: рф, y, с′′т. Они и W вычисляются при совместном решении уравнений (4) и (6). Лекция 12. 17.12.14

2.ТА дизелей нового поколения (c повышенным давлением* впрыскивания). Требования к ТПА: 1) управляемость давлением впрыскивания; 2) управляемость характеристикой подачи; 3) управляемость УОВТ, т.е. глубокая оптимизация рабочего процесса. ТА Common Rail. Ужесточение законодательных экологических требований, предъявляемых к дизелям, заставило моторостроителей разработать новый тип топливоподачи — Common Rail — систему впрыска XXI века, все шире завоевывающую признание. Принцип работы CR аналогичен системе впрыскивания бензина с электронным управлением: давление в аккумуляторе постоянно, а УОВТ и ЦПТ регулируются фазой и продолжительностью открытия форсунки. Но режимы, условия работы, предъявляемые требования и конструкция существенно отличаются от традиционной.

Рис.29. Гидравлическая схема CR автомобиля

(+): Система Common Rail (в переводе с английского – общая магистраль) не усложняют ГБЦ (в отличие от Н-Ф), ЛЕГЧЕ КОМПОНУЮТСЯ НА ДИЗЕЛЯХ различных кинематических схем. Привод ТНВД – любой, в т.ч. допускающий проскальзывание, не имеет острой импульсной нагрузки. Давление в аккумуляторе постоянно, УОВТ и ЦПТ регулируются фазой и продолжительностью открытия форсунки. Отсечной клапан 5 – нормально открыт, но позволяет ограничивать производительность ТНВД. Теплота сжимаемого топлива отводится охладителем 10. В него подаётся охлаждающая жидкость (масло), менее нагретая, чем в дизель; для этого используется спец. низкотемпературный радиатор 12 (для CR это актуально, т.к.при ↑p →↑t). С ДРУГОЙ СТОРОНЫ, ДЛЯ РАБОТЫ ПРИ НИЗКИХ t ИМЕЕТСЯ ПОДОГРЕВАТЕЛЬ 2, ИСПОЛЬЗУЮЩИЙ ОЖ. К ТПН требования как у традиционной ТА. ТПН обычно шестерёнчатые, роторные с автономным электроприводом, в т.ч. погружённые в бак. В обычных системах питания для впрыска каждой порции топлива ТНВД должен повышать давление в соответствующем топливопроводе и форсунке. Поскольку производительность насоса зависит от числа оборотов кулачкового или, что то же самое, коленчатого вала, результат в каждом конкретном случае получается далеко не оптимальным. Так же далека от идеальной и работа форсунки. Ее запорная игла открывается под действием ударной волны в топливной магистрали, а закрывается под действием пружины. В CR все иначе. Топливо постоянно находится под высоким давлением в общей для всех форсунок топливной магистрали. В ней блок управления дизелем поддерживает, меняя производительность насоса, давление на уровне 1500…1800 бар (около 150…180 МПа)-для двигателей других фирм давление может несколько отличаться, но оно всегда превышает 100 МПа при различных режимах работы двигателя, то есть независимо от его n е и нагрузки при любой последовательности впрыска по цилиндрам.

Форсунки также претерпели существенные изменения. Они оснащены специальными электромагнитными (у Mercedes-Benz – пьезоэлектрическими) клапанами и управляются по гибкому алгоритму в соответствии с конкретными условиями работы дизеля. Высокое давление, под которым топливо впрыскивается в цилиндр, создается уже при самом малом числе оборотов коленвала. Благодаря ему, а также электронному управлению процессом впрыска достигается значительно лучшая подготовка смеси в цилиндрах, что приводит к уменьшению расхода топлива и снижению токсичности выхлопных газов. В системе Common Rail электроника регулирует момент впрыска, количество впрыскиваемого топлива и сам закон его подачи. Именно этим и достигается оптимальный на каждом конкретном режиме работы дизеля результат. Общая магистраль оборудована датчиком давления и обратным клапаном, перепускающим топливо обратно в бак. Любопытно, что работа топливного насоса с разной производительностью, малой при низких оборотах и высокой на больших, сказалась на уровне шума, производимого дизелем.

Замеры показали, что переход на систему Common Rail позволил уменьшить его на 10%. Кстати, концерны PSA и Daimler Benz на своих дизелях, оборудованных новой системой топливоподачи, пошли в отношении снижения шума еще дальше. Их предложение – переход на так называемый пилотный впрыск.

Он происходит за доли секунды перед впрыском основной порции топлива и нужен для предварительного разогрева камеры сгорания. В этом случае топливо быстрее воспламеняется, а давление и температура возрастают не так быстро, что снижает «жесткость» работы двигателя и его шум. Работа форсунки в система «Common Rail» Основной дозе топлива предшествует короткий предвпрыск, который предназначен для прогрева камеры сгорания и обеспечения более плавного горение смеси. Это способствует более мягкой работе двигателя. Предвпрысков может быть несколько. Затем идёт основной впрыск, после которого может следовать окончательный впрыск - в момент, когда выпускной клапан открыт, что помогает каталитическому нейтрализатору успешно дожигать вредные вещества.

Рис. 30. Диаграмма работы форсунки. Они оснащены специальными электромагнитными (у дизелей Mercedes-Benz — пьезоэлектрическими) клапанами и управляются по гибкому алгоритму в соответствии с конкретными условиями работы дизеля. Высокое давление, под которым топливо впрыскивается в цилиндр, создается уже при самом малом числе оборотов коленвала. Благодаря ему, а также электронному управлению процессом впрыска достигается значительно лучшая подготовка смеси в цилиндрах, что приводит к уменьшению расхода топлива и снижению токсичности выхлопных газов. В системе common rail электроника регулирует момент впрыска, количество впрыскиваемого топлива и сам закон его подачи. Именно этим и достигается оптимальный на каждом конкретном режиме работы дизеля результат. Общая магистраль оборудована датчиком давления и обратным клапаном, перепускающим топливо обратно в бак.

Достигнуты отличные выходные показатели дизелей нового поколения: расход топлива улучшен на 10–15%, мощность возросла на 40% и это при существенном снижении выбросов вредных веществ в атмосферу. Предохранительный клапан CR Bosch предназначен для стравливания топлива из аккумулятора при превышении давления выше допустимого. Он может срабатывать при неисправном регуляторе давления. Давление срабатывания клапана 2 регулируется поворотом винта 4. конус у клапана 2 более тупой, чем у корпуса 1, усилие затяжки пружины 3 составляет 400…450 Н. Обе детали закалены (рис.35).

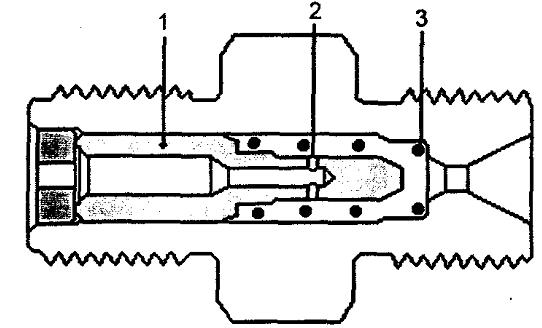

Рис. 35.Предохранительный клапан CR Bosch. Аварийный ограничитель подачи топлива предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля. В нём используется принцип возникновения разности давлений по обе стороны от клапана 1 при прохождении топлива через его жиклёры 2. Сечение жиклёров, затяжка пружины 3 и диаметр клапана должны строго отвечать максимальной продолжительности и расходу, т.е. подаче топлива (рис.36).

Рис. 36. Аварийный ограничитель подачи топлива через форсунку CR Bosch.

. ü Улучшение топливной экономичности на 3..8% ü Снижение шума работы двигателя

Рис. 33.Принципиальна схема системы питания дизеля Common Rail: a – электронный коммутатор; b – датчики: температуры масла, температуры охлаждающей жидкости, температуры засасываемого в цилиндры воздуха, давления воздуха после турбокомпрессора; c – датчик положения кулачков распредвала; d – форсунки (каждая с пятью отверстиями); e – общая топливная магистраль; f – электронасос для подачи топлива; g – фильтр первичной очистки топлива; h – топливный бак; i – датчик частоты вращения коленвала; j – датчик положения педали акселератора или нагрузки на двигатель; k – топливный фильтр; l – топливный насос высокого давления (1350 бар при 3200 об/мин); m – подогреватель топлива; 1 – топливная магистраль низкого давления; 2 – топливная магистраль высокого давления; 3 – магистраль возврата топлива; 4 – электропровода

|

|||||||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 520; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

(1)

(1) × e-k×t 1

× e-k×t 1  × e-k×t 2

× e-k×t 2 × e-k×t 1 +

× e-k×t 1 +

(2).

(2). рнI- po +2 W(t)×e-k×l/a ]

рнI- po +2 W(t)×e-k×l/a ] po- pф+ 2F(t-l/a)×e-k×l/a ];

po- pф+ 2F(t-l/a)×e-k×l/a ]; (5а)

(5а) СI T (5б)

СI T (5б) (5в).

(5в). -Z2 ;

-Z2 ;

Рис.31.

Рис.31.

Рис. 32.

Рис. 32.