Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Программирование и работа на станках,Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В.И. Сотников ПРОГРАММИРОВАНИЕ И РАБОТА НА СТАНКАХ, ОСНАЩЕННЫХ СИСТЕМОЙ ЧПУ «ЭЛЕКТРОНИКА НЦ-31» Рекомендовано редакционно-издательским советом ОрелГТУ в качестве учебного пособия для вузов

Орел 2009 УДК621.9.06-529(075) ББК 34.63-5я7 С 76 Рецензенты: директор ООО «Редуктор», кандидат технических наук, доцент В.А. Борисенков кандидат технических наук, доцент кафедры «Автоматизированные станочные и инструментальные системы» Орловского государственного технического университета Ю.В. Василенко

С76 Сотников, В.И. Программирование и работа на станках, оснащенных системой ЧПУ «Электроника НЦ-31»: учебное пособие для вузов / В.И. Сотников. – Орел: ОрелГТУ, 2009. – 91 с.

В учебном пособии приведены устройство и режимы работы станков, оснащенных системой ЧПУ «Электроника НЦ-31», рассмотрены вопросы программирования обработки и представлены примеры управляющих программ. Пособие предназначено для студентов высшего профессионального образования очной и очно-заочной форм обучения специальностей 151001 – «Технология машиностроения», 151002 – «Металлообрабатывающие станки и комплексы», 151003 – «Инструментальные системы машиностроительных производств», изучающих дисциплины «Технология обработки на станках с ЧПУ» и «Станки с ЧПУ и ГПС». Пособие может быть полезно инженерам-программистам и операторам станков с ЧПУ.

УДК621.9.06-529(075) ББК 34.63-5я7 Ó ОрелГТУ, 2009 СОДЕРЖАНИЕ Введение 5 1. Устройство и работа системы ЧПУ «Электроника НЦ-31» 6 1.1. Устройство системы ЧПУ «Электроника НЦ-31» 6 1.2. Последовательность наладки 12 1.3. Просмотр, ввод и редактирование параметров станка 14 1.4. Привязка инструмента к системе отсчета 16 1.5. Работа на станке в режиме «Ручное управление» 17 1.6. Ввод и отработка управляющих программ 20 1.7. Обработка несколькими инструментами 22 1.8. Организация архива управляющих программ и диагностика 22 2. Программирование обработки на токарных станках с системой ЧПУ «Электроника НЦ-31» 26 2.1. Кодирование управляющих программ 26 Программирование скорости главного движения и подачи 28 Программирование одноинструментальной обработки 31 Программирование обработки конических поверхностей 36 2.5. Программирование снятия фасок под углом 45° 38 Программирование обработки сферических поверхностей 40 Постоянные циклы обработки 45 Однопроходный цикл продольной обработки G70 45 Однопроходный цикл поперечной обработки G71 49 Многопроходный цикл продольной обработки G 77 51 Многопроходный цикл поперечной обработки G78 57 Многопроходный цикл протачивания торцовых канавок G74 60 Многопроходный цикл протачивания канавок на Цилиндрической поверхности G75 62 Многопроходный цикл глубокого сверления G73 66 Безусловный переход Р 68 Повторение части программы G25 70 Циклы нарезания резьбы G31, G32, G33 74 Пример разработки управляющей программы 83 Литература 91 ВВЕДЕНИЕ

На машиностроительных предприятиях в настоящее время расширяется использование станков с числовым программным управлением (ЧПУ). Применение станков с ЧПУ обеспечивает автоматическую обработку резанием деталей самой сложной формы, существенное повышение производительности и качества обработки, а также позволяет реализовать комплексную автоматизацию производства. Настоящее учебное пособие позволяет восполнить пробел в технической литературе по программированию обработки, наладке и эксплуатации токарных станков с ЧПУ. В пособии приведены способы программирования, наладки и приемы работы для наиболее распространенных на производстве токарных станков, оснащенных системой ЧПУ «Электроника НЦ-31». Пособие содержит большое количество примеров управляющих программ для обработки деталей различной сложности, включая управляющие программы с использованием постоянных циклов обработки. Учебное пособие предназначено для студентов очной и очно-заочной форм обучения специальностей высшего образования 151001 – «Технология машиностроения», 151002 – «Металлообрабатывающие станки и комплексы» и 151003 – «Инструментальные системы машиностроительных производств», изучающих дисциплины «Технология обработки на станках с ЧПУ» и «Станки с ЧПУ и ГПС». Пособие может быть также полезно для инженеров-программистов и операторов станков с ЧПУ. Последовательность наладки Наладку токарного станка с ЧПУ выполняют в последовательности: 1. Станок включают при помощи вводного автомата. После включения на пульте загорается светодиод над клавишей 18 (см. рис. 1). Затем нажимают клавишу 18 (пуск управляющей программы или отдельного цикла в автоматическом режиме и выполнение технологических команд в режимах «Ручной» и «Маховичок»), при этом во всех окошках II и III индикаторов высвечиваются нули. Это свидетельствует о том, что система ЧПУ и устройства станка исправны и готовы к работе. Нажимается клавиша 12 (управление движениями суппорта в ручном режиме). После нажатия клавиши 18 на светодиодных индикаторах III появляется код, например, Начинает мигать светодиод рядом с надписью «Внимание». Нажмем клавишу 18 еще раз, светодиодные индикаторы могут погаснуть или на них может появиться другой код, например, Нажимаем клавишу 18 до тех пор, пока на светодиодных индикаторах не будет никакой информации, фиксируя при этом все значения предыдущих показаний. В инструкции по эксплуатации системы ЧПУ «Электроника НЦ-31» имеется таблица расшифровки кодов неисправностей оборудования или ошибок, допущенных оператором. Причины появления тех или иных кодов могут быть субъективными, которые устраняются оператором, или объективными, связанными с неисправностью оборудования, системы ЧПУ или электроавтоматики станка. В последнем случае необходимо вызвать обслуживающий персонал. Первый приведенный выше код означает отсутствие или порчу массива параметров станка, второй – отсутствие оперативной управляющей программы. 2. В соответствии с разработанным технологическим процессом подбирают инструмент, проверяют отсутствие повреждений, правильность заточки, надежность крепления сменных многогранных пластин твердого сплава. 3. Путевые кулачки устанавливают на линейках продольной и поперечной подачи, а режущий инструмент закрепляют в рабочие позиции револьверной инструментальной головки. 4. Устанавливают зажимной или поводковый патрон и центра для закрепления заготовки, проверяют надежность их крепления. При необходимости кулачки патрона растачивают. 5. Проверяют наличие в памяти системы ЧПУ параметров станка и при необходимости выполняют их корректировку. 6. Проверяют работоспособность рабочих органов станка в ручном режиме на холостом ходу, а также исправность сигнализации на пульте управления станка. 7. Выполняют привязку инструмента к системе отсчета. Правильность составления и ввода программы проверяют, отрабатывая ее без установки заготовки, в покадровом режиме. Затем обрабатывают пробную заготовку, измеряют полученную пробную деталь, и в случае необходимости в программу вносят поправки. После обработки готовую деталь предъявляют контролеру. Наладчик инструктирует оператора и присутствует при обработке первых трех – пяти деталей.

ПОСТОЯННЫЕ ЦИКЛЫ ОБРАБОТКИ Безусловный переход Р

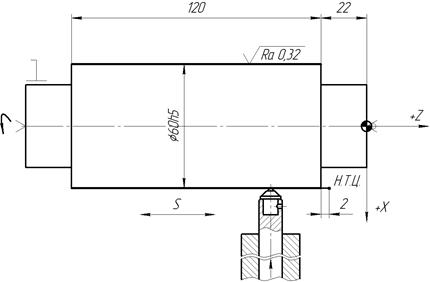

Для изменения порядка выполнения кадров управляющей программы применяется команда так называемого безусловного перехода, обозначаемого символом Р. С помощью этого символа можно вводить в управляющую программу дополнительные кадры. Например, если алмазный выглаживатель, поджимаемый пружиной, должен совершать цикл подач «влево – вправо» (рис. 28), то чтобы не задавать в управляющей программе весь цикл, включающий многократное движение выглаживателя, записывают лишь два хода, а затем под адресом Р проставляют номера этих кадров:

Рис. 28. Пример автоматического цикла с применением символа безусловного перехода P («зацикливание»)

Фрагмент управляющей программы для «зацикливания» проходов алмазного выглаживания цилиндрической поверхности диаметром – 60 h 5 имеет вид:

Теперь цикл «влево – вправо» будет выполняться многократно до нажима на клавишу «Стоп». Такой прием называется «зацикливанием» управляющей программы.

ПРИМЕР РАЗРАБОТКИ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

Необходимо обработать заготовку детали «Ступица» (чертеж с простановкой размеров от одной базы – нулевой точки детали приведен на рис. 35). Материал – сталь 45, σв = 750 МПа, заготовка – прокат Ø 70 мм, L = 115 мм. Припуск на подрезание торца – 3 мм. Заготовка крепится в трехкулачковом самоцентрирующемся патроне с упором в уступ расточенных кулачков. Намечают следующий технологический маршрут токарной обработки: подрезать торец начерно в размер 112,5 мм; обточить поверху Ø 24 мм, конус с Ø 30 мм на Ø 40 мм и радиусные переходы начерно с оставлением припуска на чистовую обработку (для переходов 1 и 2 применяют проходной упорный резец с трехгранной пластинкой Т5К10); подрезать торец начисто в размер 112 мм и обточить поверху Ø 24 мм, конус с Ø 30 мм на Ø 40 мм, Ø 40 мм, радиусные переходы начисто и фаску 2×45° (для переходов 3 и 4 используют резец для контурной обработки с параллелограммной пластинкой Т15К6); проточить зарезьбовую канавку шириной 3 мм до Ø 20 мм в размер 35 мм от правого торца детали (для перехода 5 применяют прорезной резец, оснащенный пластиной Т15К6, b = 3 мм); нарезать резьбу М24х1,5 на длине 32 мм (для перехода 6 применяют резьбовой резец с пластиной твердого сплава Т15К6). Затем определяют режимы резания с использованием «Общемашиностроительных нормативов времени и режимов резания на работы, выполняемые на металлорежущих станках с программным управлением». При черновом обтачивании поверху (переход 2) припуск распределяют на пять проходов с глубиной 4 мм и один проход с глубиной 2,5 мм. Для чернового подрезания торца (переход 1) глубина прохода составляет 2,5 мм. Этот припуск снимают по схеме движения вершины резца «петля». Для прорезания зарезьбовой канавки используют схему – «спуск». Обработку на всех переходах выполняют с подачей в зону резания смазывающе-охлаждающей жидкости (СОЖ). Припуск под чистовую обработку по контуру детали оставляют 0,5 мм на сторону.

Рис. 35. Схема обработки детали «Ступица» на станке с ЧПУ Подачу при обработке поверху для чернового резца сечением 25×25 мм принимают S = 0,53 мм/об, скорость резания V = 83 м/мин, период стойкости резца Т = 60 мин. Мощность резания черновым резцом составляет NP = 5,8 кВт, что является допустимым для станка модели 16К20Т1, который имеет мощность привода главного движения Nст = 10 кВт. В управляющей программе для чернового резца задают постоянную скорость резания V = 83 м/мин (по функции G96). Минимальную и максимальную частоту вращения шпинделя при этом определяют по зависимостям: nмин = 1000·V/(π·D) = 1000 83/(π 70) = 377 об/мин; nмакс = 1000·83/(π·25) = 1056 об/мин. При черновом подрезании торца (проход 1) назначают подачу s = 0,3 мм/об. Для чистового подрезания торца, снятия фаски и обточки поверху принимают подачу s = 0,2 мм/об и постоянную скорость резания V = 132 м/мин. Частоту вращения шпинделя при работе чистового резца определяют по зависимостям: nмин= 1000 132/(π 70) = 600 об/мин, nмакс = 1000 132/(π 24) = 1750 об/мин. При протачивании канавки шириной b = 3 мм назначают режим резания: n = 600 об/мин; s = 0,25 мм/об. В конце рабочего хода канавочного резца принимают выдержку времени 2 с. Для нарезания резьбы М24х1,5 с высотой профиля h = 0,96 мм принимают радиальный метод врезания с глубиной прохода 0,2 мм. Скорость резания резьбового резца назначают V =118 м/мин, при которой частота вращения шпинделя равна: n = 1000 118/(π 24) = 1565 об/мин. Путь подхода при нарезании резьбы (воздушный зазор для разгона привода) принимают ΔZ = 4,5 мм. Затем определяют путь рабочего хода резца. Длина резьбового участка равна 32 мм, а длина хода резьбового резца L=32+4,5+1,5=38 мм. Затем строят траектории (циклограммы) движения для каждого режущего инструмента, используемого для обработки ступицы, с учетом принятой глубины резания и перемещений инструментов по координатным осям Х и Z. Нулевую точку детали при составлении управляющей программы принимают на правом торце детали по ее оси. Координаты исходной точки (И.Т.) назначают по оси Х – 100 мм, а по оси Z – 50 мм. Управляющая программа с использованием постоянного цикла G31 для обработки детали «Ступица» на станке 16К20Т1.02, оснащенном системой ЧПУ «Электроника НЦ-31», имеет вид:

Литература

1. Гжиров, Р.И. Программирование обработки на станках с ЧПУ: Справочник / Гжиров Р.И., Серебреницкий П.П. – Л.: Машиностроение, 1990. – 588 с. 2. Стискин, Г.М. Токарные станки с оперативным программным управлением / Стискин Г.М., Гаевский В.Д. – К., Техника, 1989. – 176 с. 3. Шарин, Ю.С. Подготовка программ станков с ЧПУ. – М.: Машиностроение, 1980. – 144 с. 4. Анохин, О.Н. Технология обработки на станках с ЧПУ. Методическое пособие к изучению дисциплин «Эксплуатация станков с ЧПУ и ГПС», «Технология обработки на станках с ЧПУ» / Анохин О.Н., Локшин Е.В. – Орел: ОрелГТУ, 1997. – 93 с. 5. Сотников, В.И. Подготовка к работе токарного станка модели 16А20Ф3, оснащенного системой ЧПУ 2Р22. Методические указания к выполнению лабораторной работы / Сотников В.И., Анохин О.Н. – Орел: ОрелГТУ, 2002. – 30 с. 6. Сотников, В.И. Разработка управляющих программ для токарных станков, оснащенных системой ЧПУ 2Р22. Учебно-методическое пособие для выполнения практических занятий по дисциплине «Программирование обработки на станках с ЧПУ». – Орел: ОрелГТУ, 2002. – 36 с. 7. Фельдштейн, Е.Э. Обработка деталей на станках с ЧПУ: учебное пособие / Е.Э. Фельдштейн, М.А. Корниевич. – Мн.: Новое знание, 2005. – 287 с.

Учебное издание

Сотников Владимир Ильич

В.И. Сотников ПРОГРАММИРОВАНИЕ И РАБОТА НА СТАНКАХ, ОСНАЩЕННЫХ СИСТЕМОЙ ЧПУ «ЭЛЕКТРОНИКА НЦ-31» Рекомендовано редакционно-издательским советом ОрелГТУ в качестве учебного пособия для вузов

Орел 2009 УДК621.9.06-529(075) ББК 34.63-5я7 С 76 Рецензенты: директор ООО «Редуктор», кандидат технических наук, доцент В.А. Борисенков кандидат технических наук, доцент кафедры «Автоматизированные станочные и инструментальные системы» Орловского государственного технического университета Ю.В. Василенко

С76 Сотников, В.И. Программирование и работа на станках, оснащенных системой ЧПУ «Электроника НЦ-31»: учебное пособие для вузов / В.И. Сотников. – Орел: ОрелГТУ, 2009. – 91 с.

В учебном пособии приведены устройство и режимы работы станков, оснащенных системой ЧПУ «Электроника НЦ-31», рассмотрены вопросы программирования обработки и представлены примеры управляющих программ. Пособие предназначено для студентов высшего профессионального образования очной и очно-заочной форм обучения специальностей 151001 – «Технология машиностроения», 151002 – «Металлообрабатывающие станки и комплексы», 151003 – «Инструментальные системы машиностроительных производств», изучающих дисциплины «Технология обработки на станках с ЧПУ» и «Станки с ЧПУ и ГПС». Пособие может быть полезно инженерам-программистам и операторам станков с ЧПУ.

УДК621.9.06-529(075) ББК 34.63-5я7 Ó ОрелГТУ, 2009 СОДЕРЖАНИЕ Введение 5 1. Устройство и работа системы ЧПУ «Электроника НЦ-31» 6 1.1. Устройство системы ЧПУ «Электроника НЦ-31» 6 1.2. Последовательность наладки 12 1.3. Просмотр, ввод и редактирование параметров станка 14 1.4. Привязка инструмента к системе отсчета 16 1.5. Работа на станке в режиме «Ручное управление» 17 1.6. Ввод и отработка управляющих программ 20 1.7. Обработка несколькими инструментами 22 1.8. Организация архива управляющих программ и диагностика 22 2. Программирование обработки на токарных станках с системой ЧПУ «Электроника НЦ-31» 26 2.1. Кодирование управляющих программ 26

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 2459; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.235.100 (0.01 с.) |

.

. .

.

*

*